Изобретение относится к области медицинской техники и предназначается для надрезания стеклянных ампул с лекарственными препаратами в лечебных заведениях.

Известен способ изготовления ампульных скарификатов из инструментальной стали марок У7А, УВА, У1ОА путем штамповки заготовок, механической обработки режущих кромок для придания им требуемой формы, борирования кромок для придания им требуемой твердости, обработки поверхности скарификаторов для придания им требуемой коррозионной стойкости.

Недостатком известного способа является сравнительно высокая себестоимость производства скарификаторов за счет наличия ряда операций механической обработки (заточки режущих кромок), операции покрытия режущих поверхностей нитридом бора и др. Кроме этого, скарификаторы, изготовленные по известной технологии, обладают достаточно низкими эксплуатационными показателями, в частности низкой режущей способностью (при резке стекла имеют запас 50 - 51 ампул).

Предлагаемый способ обеспечивает получение технического результата, выраженного в создании ампульного скарификатора, обладающего повышенной режущей способностью и низкой себестоимостью производства.

Это достигается тем, что способ изготовления включает в себя штамповку заготовки из листового материала, причем последний изготавливают из абразивной массы путем смешивания ее компонентов и прокатки ее на вальцах с последующей его термообработкой при 160 - 200oC, промывкой и сушкой.

При этом абразивная масса содержит следующие компоненты, мас.%

Вулканитовая связка, включающая

Синтетический каучук - 7

Наполнитель - 10

Шлифматериал с размером зерна 0,25-0,06 мм - 83

В качестве шлифматериала используют искусственные абразивные материалы: электрокорунд и карбид кремния. При этом вулканитовая связка представляет собой смесь синтетического каучука и наполнителя.

Сущность предлагаемого способа заключается в следующем: после смешивания компонентов абразивной массы и прокатки ее на вальцах получают листовой материал, который штампуют, и получают заготовку толщиной 2 мм, при этом штамповка производится посредством специального многоместного штампа, которым наносятся на поверхность заготовки риски (углубления) по форме скарификаторов таким образом, что остающаяся непрорубленной перемычка имеет величину 0,1 - 0,3 мм, т.е. величину абразивного зерна, а сама кромка имеет закругление радиусом 3 - 5 мм для обеспечения оптимальной формы режущей поверхности. При этом одновременно вырубается 300 скарификаторов.

Термообработка проводится в сушильном шкафу при температуре 160 - 200o, при этом заготовки укладываются в стопки.

Промывка термообработанных скарификаторов производится в специальном растворе во вращающемся барабане, при этом производится разъединение их по нанесенным рискам. После сушки производится упаковка.

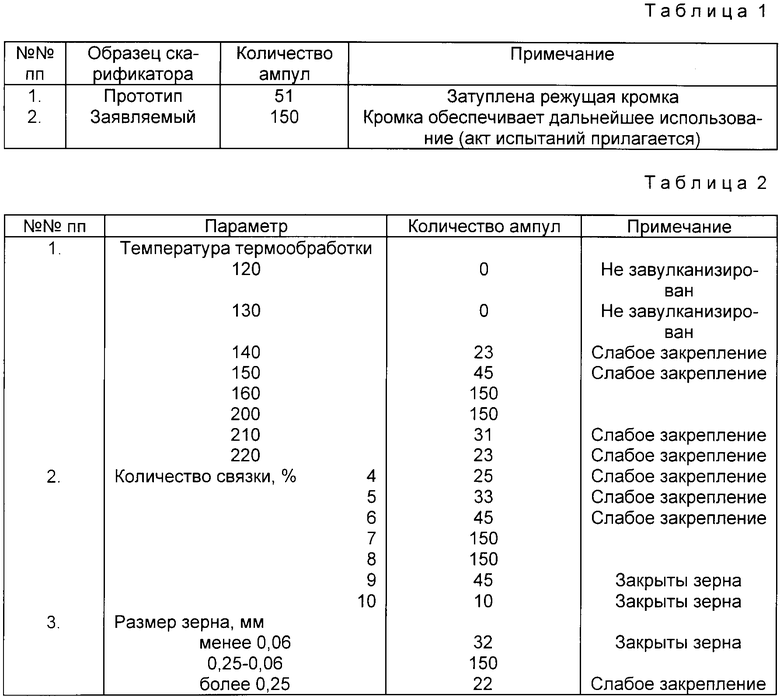

В табл. 1 приведены сравнительные характеристики прототипа и предлагаемого технического решения.

В табл. 2 приведены эксплуатационные характеристики скарификаторов и влияние отличительных признаков изобретения на достижение эффекта.

Исходя из сравнительного анализа технического решения и прототипа, можно сделать вывод: режущая способность инструмента, полученного по предлагаемому способу выше приблизительно в 3 раза по сравнению с прототипом. При этом необходимо отметить, что режущая способность скарификаторов с режущей поверхностью их абразивного зерна имеет абразивную способность по стеклу 0,450 - 0,400 по прибору АЗС-4, что сравнимо с абразивной способностью алмазов 0,750 - 0,700. (Каталог-справочник "Абразивные материалы и инструменты", М.: НИИ информации по машиностроению, 1976, с. 20).

Кроме этого, себестоимость производства скарификаров по предлагаемому способу ниже приблизительно в 10 - 12 раз по сравнению с прототипом, поскольку не требуется такие дорогостоящие операции, как заточка режущих кромок для придания им формы, борирования кромок для придания им требуемой твердости, обработки поверхности скарификаторов для придания им коррозийной стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКАРИФИКАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2162054C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКАРИФИКАТОРОВ АМПУЛЬНЫХ | 2003 |

|

RU2264792C2 |

| ШТАМП ДЛЯ ВЫРУБКИ КОЛЬЦЕВЫХ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2103155C1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ АБРАЗИВНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2101165C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2113975C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА НА ОРГАНИЧЕСКОЙ СВЯЗКЕ | 1996 |

|

RU2102223C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2104145C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

Использование: в области медицинской техники, предназначенной для надрезания стеклянных ампул с лекарственными препаратами в лечебных заведениях. Сущность изобретения: способ изготовления ампульного скарификатора обеспечивает низкую себестоимость его производства и повышенную режущую способность изделия. Способ согласно и0зобретению заключается в том, что заготовку штампуют из листового материала, причем последний получают из абразивной массы путем смешивания ее компонентов и прокатки ее на вальцах с последующей термообработкой при 160 - 200oC, промывкой и сушкой. 1 з. п. ф-лы, 3 табл.

Вулканитовая связка, включающая синтетический каучук 7

Наполнитель 10

Шлифматериал (размер зерна 0,25 0,06 мм) 83

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Скарификатор ампульный, техусловия 12.586.ООТУ, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-27—Публикация

1995-09-01—Подача