Изобретение относится к абразивной промышленности, а именно к устройствам для изготовления заготовок абразивного инструмента на органической связке, в частности кругов на вулканитовой связке.

Известно устройство в виде прокатного стана (каландра) для производства абразивного инструмента на вулканитовой связке [1] Оно предназначено для получения плоских заготовок шлифовальных, полировальных и отрезных кругов. Устройство имеет два приводных валка, оси которых размещены в одной вертикальной плоскости, диаметром от 300- 500 до 1000 мм. Формовочная смесь подается в зазор между валками и пластически деформируется как в направлении прокатки, так и в направлении ширины плоской заготовки. Течение формовочной смеси в направлении ширины не ограничено, поэтому износ валков неравномерен по длине образующей.

Наибольший износ наблюдается в центральной части образующей валков. Это отражается на качестве полученного проката, наблюдается его значительная разнотолщинность по ширине. Кроме того, свободное течение формовочной смеси по ширине проката приводит к дефектам в виде трещин и рванин на боковых гранях плоских заготовок.

Таким образом, основным недостатком указанного устройства является низкое качество получаемых заготовок и повышенный износ валков, особенно в средней части длины валков.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для изготовления абразивного инструмента на органической связке, состоящее из двух приводных прокатных валков, оси которых расположены в одной плоскости, и боковых прямолинейных ограничителей течения материала в виде упругих элементов, установленных на вводном столе прокатного стана с высотой, превышающей величину зазора между валками [2] Упругие боковые элементы выполнены в виде прямоугольных профилей прямоугольной формы, которые устанавливают на расстоянии друг от друга, обеспечивающем заданную ширину заготовки на выходе из валков и подают в зазор между валками одновременно с абразивной массой. Это устройство по сравнению с указанным выше аналогом обеспечивает более равномерный износ по длине валков, незначительно снижает количество дефектов на боковых гранях прокатной заготовки. Однако повышение качества заготовок, полученных на этом устройстве, недостаточно.

Возникающие при поперечном течении абразивной массы силы трения в очаге деформации сдвигают упругие элементы, так что они ограничивают по ширине только задаваемую заготовку на входе в очаг деформации, где нет поперечного течения материала. На выходе из очага деформации упругие элементы уже не могут ограничить поперечное течение материала, так что неравномерность износа валков по их длине остается, остаются и дефекты в виде трещин и рванин на прокате.

Таким образом, недостатками наиболее близкого аналога являются низкое качество полученных заготовок и повышенный износ валков.

Задачей предлагаемого изобретения является повышение качества заготовок и снижение износа валков.

Поставленная задача достигается тем, что в устройстве для изготовления заготовок абразивного инструмента на органической связке, включающем два приводных валка прокатного стана и боковые ограничители течения абразивной массы в виде упругих элементов, установленных на вводном столе прокатного стана, согласно изобретению, снабжено роликами и выводным столом, на каждом из столов вдоль образующих валков выполнены пазы, предназначенные для установки в них с возможностью свободного вращения и перемещения вдоль образующих валков указанных роликов, при этом боковые ограничители течения абразивной массы выполнены в виде бесконечной ленты, размещенной на роликах. Данное устройство по сравнению с наиболее близким аналогом устраняет смещение упругих элементов из-за поперечного течения абразивной массы и обеспечивает надежное боковое обжатие массы, что ведет к равномерному износу валков и повышению качества заготовок путем устранения трещин и рванин на боковых гранях.

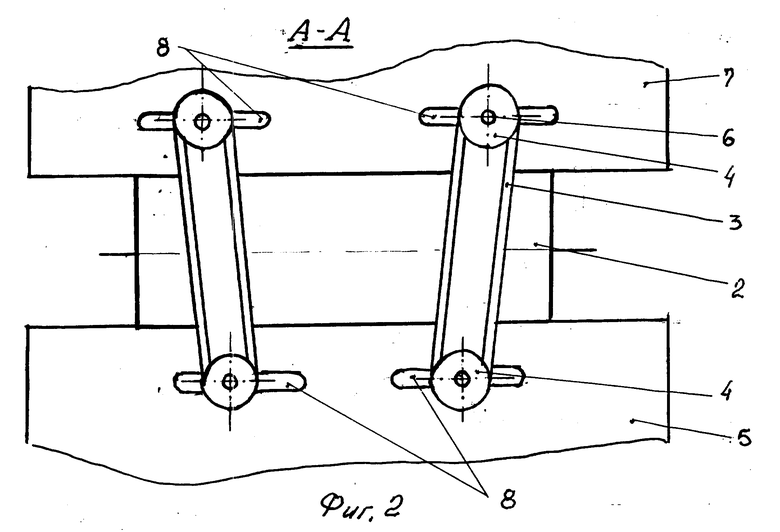

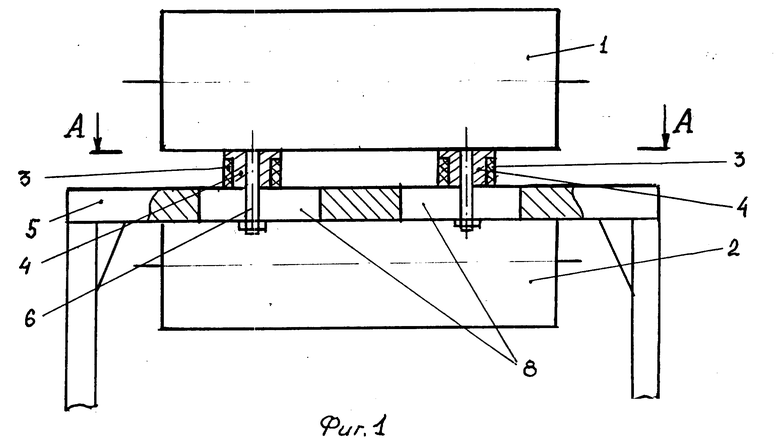

На фиг. 1 показан общий вид устройства; на фиг.2 вид А-А на нижний валок устройства в плане.

Устройство состоит из двух приводных прокатных валков 1, 2. Боковые ограничители течения абразивной массы выполнены в виде двух упругих бесконечных лент 3, охватывающих по два холостых ролика 4 с боковых сторон в направлении оси прокатки. Холостые ролики 4 смонтированы на осях 6 вращения, которые крепятся на вводном 5 и выводном 7 столах с возможностью перемещения по пазам 8 вдоль образующих валков 1, 2 и свободного вращения в них. Для регулировки натяжения ленты 3 предусмотрено применение сменных роликов.

Устройство для изготовления заготовок абразивного инструмента работает следующим образом.

Абразивную массу подают в зазор между прокатными валками 1, 2 и боковыми ограничителями в виде бесконечных лент 3, установленных на холостых роликах 4. Включают привод (не показан) прокатных валков 1, 2. Валки 1, 2. Валки 1, 2, вращаясь, обжимают массу упругими бесконечными лентами 3, перемещаемыми в направлении прокатки при движении абразивной массы. Боковое течение регулируется натяжением упругих лент 3 и изменением положения роликов 4.

Изготовлен опытный образец предлагаемого устройства, предназначенного для получения абразивных кругов 300•20•127 по ГОСТ 17921-72 на вулканитовой связке. Из приготовленной абразивной формовочной массы получали плоскую заготовку толщиной 20 мм и шириной 340 мм. В качестве упругих лент использовали ленту транспортерную тканевую прорезиненную типа А-2 (возможно также использование резины общего назначения средней твердости, работающей в условиях сжатия (высотой 20 мм). Расстояние между ограничивающими поверхностями упругих лент устанавливалось в соответствии с получаемой шириной заготовки.

Диаметр валков 500 мм. Изменение геометрической формы получаемой плоской заготовки не превышало 3-4% Изменение геометрической формы согласно наиболее близкого аналога составляет 20-24%

Предлагаемое устройство целесообразно применять для производства абразивных плоских заготовок толщиной от 2 до 30 мм и шириной от 15 до 800 мм.

Из прямоугольных заготовок затем вырубаются кольцевые заготовки шлифовальных, полировальных и отрезных кругов.

Источники информации

1. Оборудование и оснастка предприятий абразивной и алмазной промышленности. /Под ред. Рыбакова В.А. М. Машиностроение, с. 152-153.

2. Авт.свид. СССР N 996179, кл. B 24 D 17/00,1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2113975C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2104145C1 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2095230C1 |

| Способ изготовления абразивного инструмента на органической связке | 1981 |

|

SU996179A1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2227776C2 |

| ШТАМП ДЛЯ ВЫРУБКИ КОЛЬЦЕВЫХ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2103155C1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ АБРАЗИВНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2101165C1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2000 |

|

RU2231439C2 |

| БЛОК СОРТОПРОКАТНОГО СТАНА | 1995 |

|

RU2068306C1 |

Использование: абразивная промышленность, в частности получение заготовок кругов на вулканитовой основе. Сущность изобретения: устройство содержит два приводных валка 1, 2 и боковые ограничители течения абразивной массы в виде бесконечных упругих лент 3, охватывающих холостые ролики 4, закрепленные на вводном и выводном столах с возможностью перемещения вдоль образующих валков. 2 ил.

Устройство для изготовления заготовок абразивного инструмента на органической связке, включающее два приводных валка прокатного стана и боковые ограничители течения абразивной массы в виде упругих элементов, установленных на вводном столе прокатного стана, отличающееся тем, что устройство снабжено роликами и выводным столом, на каждом из столов вдоль образующих валков выполнены пазы, предназначенные для установки в них с возможностью свободного вращения и перемещения вдоль образующих валков указанных роликов, при этом боковые ограничители течения абразивной массы выполнены в виде бесконечной ленты, размещенной на роликах.

| SU, авторское свидетельство, 996179, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-01-20—Публикация

1996-05-06—Подача