Изобретение относится к абразивной промышленности, а именно к изготовлению преимущественно крупногабаритных абразивных кругов на вулканитовой связке.

Известен способ изготовления абразивного инструмента (шлифовальных и полировальных кругов) на вулканитовой связке наружным диаметром более 250 мм, высотой более 100 мм, включающий приготовление абразивной смеси, прокатку смеси в пластины, вырубку из них колец, набор из колец пакета состоящего из 2 30 и более колец, последующее прессование этого пакета в пресс-форме на прессах и вулканизацию прессовок [1]

Недостатком данного способа является большой процент брака по дефектам в виде расслоя по боковым плоскостям контакта отдельных колец. Причем эти дефекты удается обнаружить только на операциях механической обточки кругов после вулканизации по диаметру алмазным инструментом.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ формования абразивного инструмента на вулканитовой связке, включающей прокатку абразивной смеси на плоские заготовки толщиной примерно 10 мм и более, вырубку из этих заголовок колец с наружным диаметром 250 500 мм и более и внутренним диаметром 127 365 мм, набор этих колец на стержень и нижнее кольцо пресс-формы [2] При этом при наборе (примерно 8 31 кольца) каждое последующее кольцо для удаления воздуха на поверхностях их контакта уплотняется разглаживанием ладонями рук. Затем собранный на стержне пакет устанавливается в матрицу пресс-формы, уплотняется вручную с помощью верхнего кольца пресс-формы, после чего пакет прессуют усилием, например, 630 т.

Существенным недостатком известного способа является недостаточное предварительное ручное уплотнение колец на стержне пресс-формы до основной операции прессования. Часть воздуха остается на поверхностях контакта колец, в процессе прессования воздух мешает спрессовыванию колец на отдельных участках контактных поверхностей. Устранить воздух на последующей операции спекания не удается и поэтому на готовых изделиях имеются расслойные дефекты.

Задачей предполагаемого изобретения является устранение этого недостатка, а именно снижение расслоя готового абразивного инструмента.

Поставленная задача достигается тем, что в способе формования абразивного инструмента на вулканитовой связке, включающем прокатку абразивной смеси в пластины, вырубку из пластины кольцевых заготовок, сборку колец в пакеты на стержне, предварительное уплотнение и дальнейшее прессование в пресс-форму, согласно изобретению предварительное уплотнение ведут на прессе вне матрицы с усилием (0,1 0,2) Pп, где Pп усилие прессования в пресс-форме.

При предварительном прессовании в заявляемых режимах происходит практически полное удаление воздуха с поверхностей контакта колец, в результате чего при дальнейшем изготовлении инструмента снижается расслой.

При усилии предварительного прессования менее 0,1 не обеспечивается полное удаление воздуха с поверхностей контакта колец и процент брака не снижается.

При усилии прессования более 0,2 образуется бочка на пакете и пакет не входит в матрицу пресс-формы для окончательного прессования.

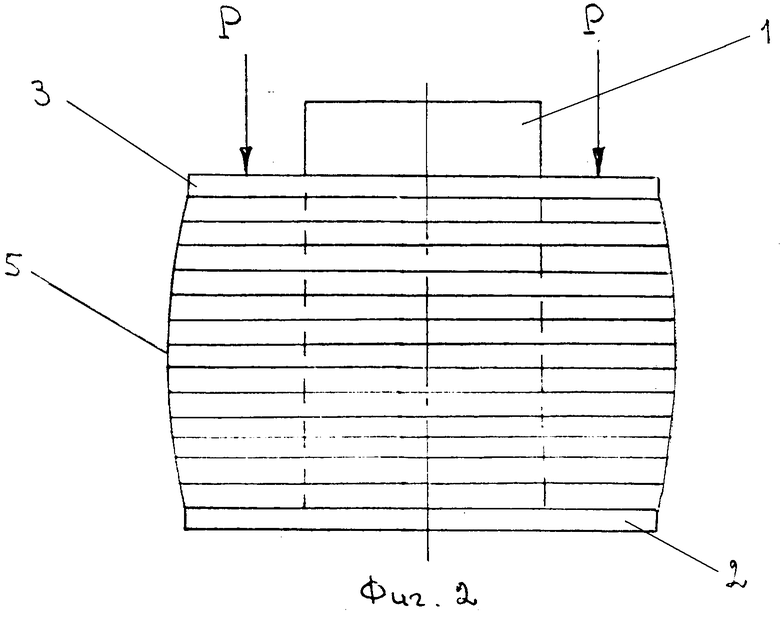

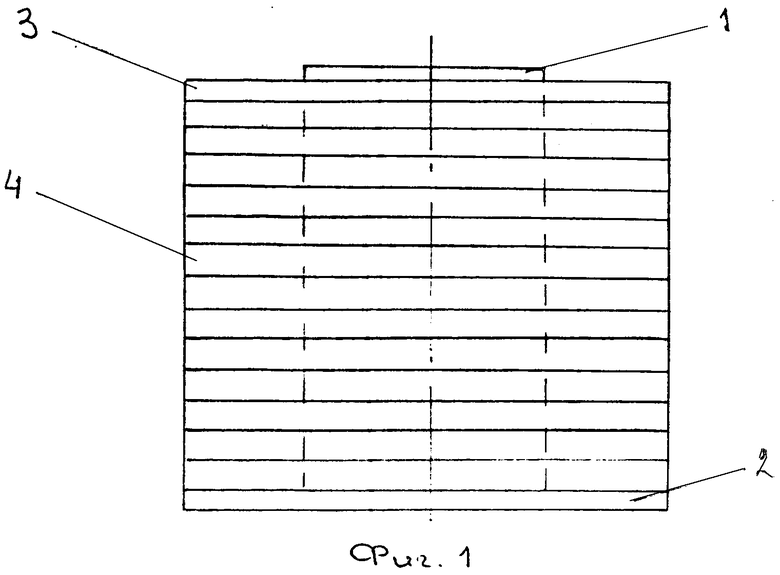

На фиг. 1 показан пакет перед прессованием, на фиг. 2 пакет после предварительного прессования.

На фиг. 1, 2 обозначены: 1 стержень пресс-формы, 2 нижнее кольцо пресс-формы, 3 верхнее кольцо пресс-формы, 4 пакет из 13 колец, 5 бочка на пакете после прессования.

Способ осуществляется следующим образом.

После прокатки абразивной смеси в пластины и вырубки из пластин колец 4 они собираются на стержне 1 и нижнем кольце 2 пресс-формы. Затем к верхнему кольцу 3 прикладывают прессом усилие P, равное (0,1 0,2) Pп, и осуществляют предварительное прессование собранного пакета колец 4. После этого предварительно уплотненный пакет колец 4 на стержне 1 устанавливается в пресс-форму, где его окончательно формуют.

Согласно предлагаемому способу были изготовлены шлифовальные круги на вулканитовой связке с наружным диаметром 500 мм, внутренним диаметром 305 мм и толщиной 250 мм. Усилие прессования в пресс-форме составило 630 т. Предварительное прессование вели на прессе без матрицы с усилием 0,08 Pп, 0,15 Pn, 0,2 и 0,25 Pп.

Данные испытаний показали, что при предварительном прессовании с усилием 0,08 Pп расслой готовых кругов составил 40% при 0,1 Pп 0,2; при 0,15 Pп 19%

при 0,2 п- 13% и при 0,25 пне удалось пакет колец задать в матрицу (мешала "бочка").

Предлагаемый способ целесообразно использовать в абразивной промышленности для получения крупногабаритного полировального и шлифовального абразивного инструмента на вулканитовой связке в виде кругов типа ПП и ПВД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2174906C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2113975C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2149749C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2095230C1 |

| ШТАМП ДЛЯ ВЫРУБКИ КОЛЬЦЕВЫХ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2103155C1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ АБРАЗИВНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2101165C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2138387C1 |

Использование: абразивная промышленность, изготовление крупногабаритных абразивных кругов. Сущность: способ формования абразивного инструмента включает прокатку вулканитовой формовочной абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку колец в пакеты на стержне, предварительное уплотнение пакета и дальнейшее прессование. Предварительное уплотнение ведут на прессе без матрицы усилием P = (0,1 - 0,2)Pn, где Pn - усилие прессования в пресс-форме. 2 ил.

Способ формования абразивного инструмента, при котором берут вулканитовую формовочную абразивную смесь, прокатывают ее в пластины, вырубают из пластин кольцевые заготовки, которые собирают в пакет на стержень, после чего пакет предварительно уплотняют и окончательно прессуют в пресс-форме, отличающийся тем, что пакет кольцевых заготовок предварительно уплотняют на прессе без матрицы с усилием Р (0,1 0,2) Рп, где Рп усилие прессования в пресс-форме.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абразивные материалы и инструменты | |||

| Каталог-справочник / Под ред.В.А.Рыбакова | |||

| - М.: НИИ по машиностроению, 1976, с.197 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1997-11-20—Публикация

1996-06-25—Подача