Изобретение относится к способам синтеза цеолита - кристаллических алюмосиликатов, которые могут быть использованы в нефтепереработке и нефтехимии в качестве катализаторов и адсорбентов.

Цеолиты хорошо известны в технике. Они характеризуются кислотными и молекулярно-ситовыми свойствами и широко используются в составе катализаторов и адсорбентов. Способы синтеза высококремнеземных цеолитов также хорошо известны. Цеолиты синтезируют кристаллизацией смесей, содержащих воду, источник кремния (силикат натрия, кремнезоль, силикагель, аэросил), источник алюминия (алюминат натрия, гидроксид алюминия, соли алюминия), органический или минеральный щелочной компонент. Условия кристаллизации, в том числе соотношение, концентрация, природа и состояние реагентов, определяют структуру кристаллизующегося цеолита.

Высококремнеземные цеолиты (SiO2/Al2O3 более 6 моль/моль) кристаллизуются из разбавленных реакционных смесей (щелочных алюмокремневых гелей или суспензий), обогащенных оксидом кремния, и после перераспределения оксидов в процессе кристаллизации маточный раствор содержит значительное количество SiO2. При охлаждении суспензии после завершения кристаллизации SiO2 из маточного раствора выпадает в виде тонкодисперсного осадка и снижает степень кристалличности цеолита, а также его адсорбционную емкость в результате блокировки входных окон.

известен ряд способов синтеза цеолитов с улучшенными адсорбционными характеристиками и повышенной кристалличностью. Известен способ [1] получения высококремнеземных цеолитов с SiO2/Al2O3 более 6, заключающийся в кристаллизации смеси кремний - и алюминийсодержащих реагентов, гидроксида щелочного металла, органического структурообразующего реагента и воды, дополнительно содержащей минеральную соль щелочного металла (лития, или натрия, или калия). Кристаллизацию смеси (OH-/SiO2=0,07-10,0; R4N+/R4N+ + Na+=0,01-0,95; H2O/OH-=10-300; SiO2/Al2O3 не менее 6), фильтрацию суспензии, промывку и сушку цеолита ведут традиционным способом.

Нейтральную соль щелочного металла вводят в реакционную смесь для снижения концентрации оксида кремния в маточном растворе после завершения кристаллизации, что способствует уменьшению осаждения SiO2 из маточного раствора.

Известен способ получения пористого кристаллического цеолита [2], в котором смесь, содержащую в определенной пропорции воду, источники оксида щелочного металла, органического катиона, оксида алюминия и/или оксида кремния, выдерживают при определенной температуре кристаллизации цеолита и цеолит отделяют от реакционной смеси, отличающейся тем, что после завершения кристаллизации, перед выделением цеолита, температуре реакционной смеси повышают на 10-37,8oC на период времени, достаточный для деагломерации цеолита (от 6 ч до 60 сут.).

Известен способ получения пористого кристаллического цеолита [3], в котором смесь, содержащую воду, источники оксида щелочного металла, органического катиона, оксида алюминия и/или оксида кремния, выдерживают при температуре кристаллизации цеолита и цеолит отделяют от смеси, отличающийся тем, что после завершения кристаллизации, до отделения цеолита, в смесь добавляют водный щелочной раствор вещества из группы: гидроксиды щелочных металлов, гидроксид аммония, амины; осуществляют контакт цеолита с добавлением щелочным раствором в течение периода, достаточного для эффективной деагломерации цеолита.

Описания изобретений по патентам [2] и [3] содержат идентичные примеры, в которых щелочной обработке подвергают цеолит, отделенный от маточного раствора. Состав фильтратов, полученных при выделении цеолита из щелочного раствора, в котором проводили обработку цеолита, а также кристалличность полученных образцов цеолита свидетельствуют о том, что в зависимости от условий щелочной обработки происходит растворение цеолита и/или аморфного оксида кремния. Исследование образцов цеолитов с помощью электронного микроскопа свидетельствует о том, что после щелочной обработки размер кристаллов и степень их агломерации значительно уменьшается. Никаких сведений о влиянии щелочной обработки цеолита на его адсорбционную емкость и о связи кристалличности и адсорбционной емкости цеолитов после щелочной обработки не приводится.

Известен способ [4] получения высококремнеземного цеолита, включающий смешение источников кремния, алюминия, соли щелочного металла, щелочи и воды, гидротерминальную кристаллизацию полученной смеси, фильтрацию, промывку и сушку, отличающийся тем, что после стадии кристаллизации реакционную смесь подвергают охлаждению до 50oC при скорости 5-10oC. Полученный таким способом цеолит отличается повышенной степенью кристалличности и повышенной адсорбционной емкостью по гептану. Описанный способ получения высококремнеземного цеолита является прототипом предполагаемого изобретения.

Целью изобретения является повышение степени кристалличности и адсорбционной емкости по углеводородам синтезируемых высококремнеземных цеолитов.

Цель достигается при синтезе высококремнеземных цеолитов предлагаемым способом, включающим смешение источников кремния, алюминия, щелочи и воды, гидротермальную кристаллизацию полученной смеси, гидротермальную обработку цеолитсодержащей суспензии в течение 1-5 ч при температуре на 10-40oC выше, чем температура кристаллизации, без уменьшения кристалличности цеолита, охлаждение цеолитсодержащей суспензии до 50oC со скоростью 5-10oC/ч, отделение цеолита от маточного раствора, промывку и сушку цеолита.

Отличительным признаком изобретения является наличие в способе дополнительной стадии гидротермальной обработки реакционной смеси после завершения основной стадии кристаллизации, состоящей в выдерживании реакционной массы, содержащей цеолит, при температуре, повышенной на 10-40oC по сравнению с температуре кристаллизации, в течение 1-5 ч, причем выбор условий дополнительной обработки в указанных пределах определяется критерием неуменьшения степени кристалличности полученного в основной стадии кристаллизации цеолита. Именно в этих условиях достигается неожиданный технический результат: увеличивается выход цеолита из реакционной смеси. Другие технические результаты - увеличение степени кристалличности цеолита и его адсорбционной емкости по углеводородам.

В соответствии с изобретением синтез высококремнеземных цеолитов осуществляют следующим образом. Готовят реакционную смесь, содержащую воду, источники кремния (силикат натрия, кремнезоль, силикагель), алюминия (алюминаты, гидроксид алюминия, соли алюминия), щелочь (обычно гидроксид натрия и органические основания - тетраалкиламмониевые бромиды, аминоспирты и другие). Составы реакционных смесей и условия кристаллизации хорошо известны в технике.

Гидротермальную кристаллизацию цеолитов осуществляют в автоклавах при повышенных температурах и равновесных давлениях. Температура кристаллизации обычно в пределах 100-200oC, причем чем она ниже, тем продолжительнее кристаллизация. Температуру в автоклаве с реакционной смесью повышают до требуемой температуры кристаллизации и выдерживают в течение времени, необходимого для образования кристаллов из аморфной массы, обычно от нескольких десятков до сотен часов, в зависимости от состава смеси и условий кристаллизации. Кристалличность сухого продукта, выделенного из цеолитсодержащей суспензии, определяют относительно внутреннего стандарта - цеолита идентичной структуры с максимальным содержание кристаллической фазы.

После завершения основной стадии кристаллизации температуру в автоклаве повышают на 10-40oC и выдерживают реакционную смесь в течение 1-5 ч, причем чем выше температура, тем меньшая продолжительность обработки требуется для выполнения условия неуменьшения степени кристалличности сухого продукта, отделенного от маточного раствора. В предпочтительном случае степень кристалличности цеолита повышается.

В процессе выдерживания щелочной суспензии, содержащей цеолит, при повышенной температуре происходит деагломерация кристаллических частиц цеолита, растворяется часть полисиликатных структур, образующихся в процессе кристаллизации цеолита, увеличивается концентрация активного кремнекислородного компонента. В этих условиях быстрое охлаждение реакционной смеси приводит к перенасыщению маточного раствора оксидом кремния, который выпадает в виде аморфного осадка, снижая степень кристалличности цеолита и ухудшая его адсорбционные свойства за счет частичной блокировки входных окон, что особенно существенно при увеличении поверхности кристаллических образований в результате деагломерации.

Медленное, со скоростью 5-10oC/ч, снижение температуры реакционной смеси до 50oC позволяет кристаллизоваться оксиду кремния на поверхности кристаллов, при этом раствор не пересыщается по SiO2. Известный эффект такого завершения кристаллизации высококремнеземного цеолита типа ZSM-5, синтезируемого без органического щелочного компонента - повышение степени кристалличности до 105-115% и адсорбционной емкости по гептану до 0,20-0,23 см3/г [4]. Применение предложенного способа завершения кристаллизации высококремнеземных цеолитов - повышение температуры реакционной смеси в указанных условиях и охлаждение реакционной смеси до 50oC со скоростью 5-10oC/ч приводит к увеличению степени кристалличности и адсорбционной емкости цеолита в большей степени, нежели при медленном охлаждении, а также увеличивает выход цеолита из реакционной смеси. При чем эффект наблюдается при использовании в качестве щелочного компонента минеральной щелочи и в смеси ее с органическим щелочным компонентом.

После охлаждения реакционной смеси до 50oC цеолит отделяют от маточного раствора центрифугированием или фильтрацией, промывают и сушат. Далее цеолит может быть подвергнут катионному обмену и использован в составе катализаторов и адсорбентов.

Ниже приведены примеры приготовления высококремнеземных цеолитов предложенным способом. Кристаллизацию исходной реакционной смеси можно представить как последовательные стадии: основную, наиболее продолжительную и короткую, завершающую, при более высокой температуре. После кристаллизации реакционную смесь охлаждают до 50oC, цеолит отфильтровывают, промывают дистиллированной водой до pH8,5 и сушат при 110oC в течение 12 ч. Влажность образцов цеолитов составляет 8,5-8,6%. Полученные цеолиты взвешивают, исследуют рентгенографическим методом (ДРОН-3) с целью определения структурного типа цеолита и его кристалличности. У образцов цеолитов определяют адсорбционную емкость по парам гептана при p/ps=0,4.

Пример 1. В емкость с мешалкой заливают 300 мл дистиллированной воды, добавляют 5,90 г кристаллического гидроксида натрия, 13,2 мл алюмината натрия (210 г/л Al2O3, 230 г/л Na2O) и перемешивают до полного растворения компонентов. Затем к раствору добавляют до полного растворения компонентов. Затем к раствору добавляют 90,50 г молотого силикагеля КСК (влажность 10%), полученную суспензию перемешивают в течение 30 мин, переносят в автоклав и кристаллизуют при 150 oC в течение 72 ч. Суспензию цеолита охлаждают со скоростью 35oC/ч, близкой к скорости естественного охлаждения. Получают цеолит типа пентасилов с кристалличностью 100%.

Пример 2. Реакционную смесь готовят по примеру 1 и кристаллизуют при 150oC в течение 72 ч. После основной стадии кристаллизации процесс гидротермальной обработки реакционной смеси завершают, повышая температуру в автоклаве на 40oC и выдерживают суспензию 2 ч при 190oC. Затем суспензию охлаждают до 50oC со скоростью 35oC/ч. Получают цеолит типа пентасилов с кристалличностью 105%. Таким образом, условия завершения гидротермальной обработки реакционной смеси удовлетворяют требованию неуменьшения кристалличности цеолита, полученного в основной стадии кристаллизации (пример 1).

Пример 3. Реакционную смесь готовят и кристаллизуют по примеру 2, но цеолитсодержащую суспензию охлаждают со скоростью 5oC/ч.

Пример 4 /сравнительный/. Реакционную смесь готовят и кристаллизуют по примеру 1, однако суспензию охлаждают со скоростью 5oC/ч.

Пример 5. Реакционную смесь готовят по примеру 1, кристаллизацию проводят при 190oC в течение 17 ч. Суспензию охлаждают до 5oC со скоростью 35oC/ч. Получают цеолит типа пентаксилов с кристалличностью 98%.

Пример 6. Реакционную смесь готовят по примеру 1 и кристаллизуют при 190oC в течение 17 ч. После основной стадии кристаллизации процесс гидротермальной обработки реакционной смеси завершают, повышая температуру в автоклаве на 10oC и выдерживают суспензию 2 ч при 200oC. Затем суспензию охлаждают до 50oC со скоростью 35oC/ч. Получают цеолит типа пентасилов с кристалличностью 98%. Таким образом, выбранные условия завершения гидротермальной обработки реакционной смеси удовлетворяют требованию неуменьшения кристалличности цеолита, полученного в основной стадии кристаллизации (пример 5).

Пример 7. Реакционную смесь готовят и кристаллизуют по примеру 6, однако суспензию охлаждают со скоростью 10oC/ч.

Пример 8 (сравнительный). Реакционную смесь готовят и кристаллизуют по примеру 5, но цеолитсодержащую суспензию охлаждают со скоростью 10oC/ч.

Пример 9. К 264 мл дистиллированной воды приливают 10,7 мл алюмината натрия (Na2O 270 г/л, Al2O3 262 г/л), добавляют 91,97 г молотого силикагеля (влажность 10%), 0,68 г кристаллического гидроксида натрия и 85,00 г моноэтаноламина (содержание основного вещества 99%). Смесь гомогенизируют перемешиванием в течение 30 мин, затем кристаллизуют в автоклаве при 140oC в течение 164 ч. Суспензию охлаждают со скоростью 35oC/ч. Получают цеолит типа пентансилов с кристалличностью 108%.

Пример 10. Реакционную смесь готовят по примеру 9 и кристаллизуют при 140oC в течение 164 ч, затем температуру в автоклаве повышают до 150oC и выдерживают 5 ч. Суспензию охлаждают со скоростью 35oC/ч. Получают цеолит с кристалличностью 110%, что свидетельствует о том, что завершающая стадия гидротермальной обработки реакционной смеси проведена без уменьшения кристалличности цеолита, полученного в основной стадии кристаллизации (пример 9).

Пример 11. Реакционную смесь готовят и кристаллизуют по примеру 10, но цеолитсодержащую суспензию охлаждают со скоростью 7oC/ч.

Пример 12 (сравнительный). Реакционную смесь готовят и кристаллизуют по примеру 9, но суспензию охлаждают со скоростью 7oC/ч.

Пример 13. К 304,8 мл дистиллированной воды приливают 31,4 мл водного раствора гидроксида натрия (содержание Na2O 400 г/л) и 108,67 г размолотого алюмосиликатного наполнителя, смесь перемешивают и кристаллизуют в автоклаве при 140oC в течение 37 ч. Цеолитсодержащую суспензию охлаждают со скоростью 35oC/ч. Получают морденит с кристалличностью 100%.

Пример 14. Реакционную смесь готовят по примеру 13, кристаллизуют при 140oC в течение 37 ч, затем температуру поднимают до 160oC и выдерживают 1 ч. Суспензию охлаждают со скоростью 35oC/ч. Получают морденит с кристалличностью 105%, что свидетельствует о соблюдении условия неуменьшения степени кристалличности цеолита, полученного в основной стадии кристаллизации (пример 13).

Пример 15. Реакционную смесь готовят и кристаллизуют по примеру 14, но суспензию охлаждают со скоростью 10oC/ч.

Пример 16 (сравнительный). Реакционную смесь готовят и кристаллизуют по примеру 13, но суспензию охлаждают со скоростью 10oC/ч.

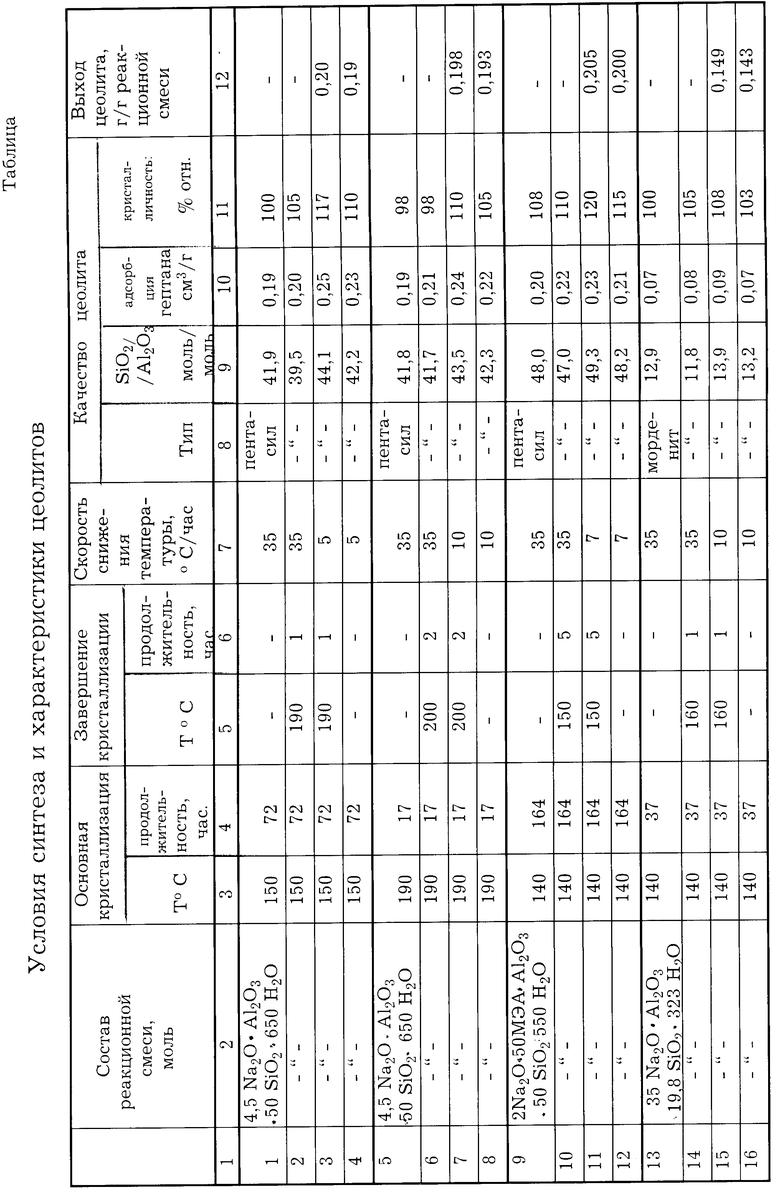

В таблице приведены условия синтеза цеолита и некоторые их характеристики. Сравнение примеров 3 и 4, 7 и 8, 11 и 12, 15 и 16, в которых описано приготовление цеолитов по предлагаемому способу (примеры 3, 7, 11 и 15) и по прототипу (примеры 4 и 8), а также с применением постепенного охлаждения цеолитсодержащей суспензии, предложенного в прототипе (примеры 12 и 16), свидетельствует об увеличении кристалличности, адсорбционной емкости по гептану и выхода высококремнеземных цеолитов, синтезированных по предлагаемому способу.

Источники информации.

1. Заявка Японии N 59-78921, 1984 г.

2. Патент США N 4497786, 1985 г.

3. Патент США N 4606901, 1986 г.

4. Патент РФ N 1524395, 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНЫХ ЦЕОЛИТОВ | 1999 |

|

RU2156735C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002С*001*002 И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 | 1996 |

|

RU2087191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА ТИПА ZSM-5 | 1988 |

|

RU1610777C |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА | 1987 |

|

SU1524395A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ МЕТАНОЛА В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ МЕТАНОЛА В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ | 2005 |

|

RU2294799C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 БЕЗ ПРИМЕНЕНИЯ ТЕМПЛАТА | 2023 |

|

RU2813194C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА | 2010 |

|

RU2457179C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098455C1 |

| ВЫСОКОКРЕМНЕЗЕМНЫЙ ЦЕОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2313487C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЦИКЛИЗАЦИИ НОРМАЛЬНЫХ АЛКАНОВ | 2014 |

|

RU2549836C1 |

Использование: в производстве высококремнеземных цеолитов, применяемых в качестве компонентов катализаторов и адсорбентов. Сущность изобретения: способ включает смешение источников кремния, алюминия, щелочи и воды, выдерживание полученной реакционной смеси при температуре кристаллизации цеолита, повышение температуры цеолитсодержащей суспензии на 10-40oC и выдерживание при этой температуре 1-5 ч, не уменьшая кристалличность цеолита, охлаждение суспензии до 50oC со скоростью 5-10 oC/ч, отделение цеолита от маточного раствора, промывку и сушку цеолита. 1 з.п.ф-лы, 1 табл.

| RU, патент, 1610777, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-27—Публикация

1997-01-31—Подача