Изобретение может быть применено в металлургической промышленности при изготовлении металлического лития повышенной чистоты.

Общеизвестны способы получения чистого лития методом вакуумной дистилляции, однако этот метод энергоемок и вследствие этого резко повышается стоимость очищенного лития.

Известен способ рафинирования лития по патенту Германии 2603945, МКИ С 22 В 26/12, 1976 г., включающий заливку металла в печь, вакуумирование, промывку инертным газом, нагрев и фильтрацию.

Известна установка для рафинирования лития по патенту Германии 2603945, МКИ С 22 В 26/12, 1976 г., содержащая печь нагрева, реактор, установленный в печь, средства подачи инертного газа, соединенные с реактором, и фильтр.

Недостатками известного способа и установки являются недостаточная степень рафинирования, большая энергоемкость, вызванная многократным оборотом расплаво-газовой смеси в установке и нагревом лития в печи.

Наиболее близким по технической сущности и достигаемому результату - прототипом - является способ рафинирования лития по патенту РФ 2139363, МПК С 22 В 26/12, 1998 г., включающий заливку и выдержку металла, вакуумирование, нагрев, фильтрацию путем создания избыточного давления инертного газа, направленную кристаллизацию.

Наиболее близкой по сущности и достигаемому результату - прототипом - является установка для рафинирования лития по патенту РФ 2139363, МПК С 22 В 26/12, 1998 г., содержащая печь нагрева, средства подачи инертного газа, вакуумную линию, фильтр, расположенный в печи нагрева, изложницу с теплоизолирующим колпаком, столешницу, которая конструктивно играет роль радиатора охлаждения.

Недостатками данного способа рафинирования металла и установки являются низкая степень рафинирования лития, длительный цикл рафинировки, возможность выброса жидкого металла из изложницы и установки при фильтрации металла путем создания избыточного давления инертного газа.

Задачей изобретения является повышение чистоты рафинированного лития, повышение безопасности технологического процесса и сокращение технологического цикла рафинировки лития.

Задача решается благодаря тому, что в способе рафинирования лития, включающем заливку металла в тигель миксера, вакуумирование, фильтрацию и направленную кристаллизацию, согласно изобретению фильтрацию лития осуществляют при непрерывном вакуумировании, с последующей выдержкой расплавленного лития в изложницах.

Технический результат достигается в наибольшей степени при соблюдении следующих условий:

- заливку расплавленного лития в тигель миксера проводят при температуре 220-270oС;

- фильтрация проводится при создании в установке рафинирования вакуумметрического давления до 0,10 МПа.

Задача решается благодаря тому, что в установке для рафинирования лития, содержащей изложницы, установленные на распределительную плиту, вакуумный теплоизоляционный колпак, миксер, всасывающую трубку со съемным фильтром, вакуумную линию, согласно изобретению, миксер расположен на подъемной тележке, которая подается под установку рафинирования. Наилучший результат поставленной задачи достигается при соблюдении следующих условий:

- вакуумный теплоизоляционный колпак выполнен съемным;

- миксер выполнен стальным со съемным тиглем;

- всасывающая трубка имеет обратный клапан;

- всасывающая трубка выполнена съемной с возможностью ее замены.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как фильтрация лития при вакуумировании сокращает время взаимодействия лития с атмосферным азотом, что приводит к уменьшению образования нитридов в металле. Выдержка лития в изложницах способствует осаждению тяжелых примесей (нитриды лития, продукты коррозии, железо) в нижнюю часть слитка, а заливка лития в миксер и установка его на подъемную тележку под установку рафинирования сокращает время подачи расплавленного лития от электролизной ванны к установке рафинирования, что позволяет устранить операцию подогрева лития перед фильтрацией.

Способ осуществляется следующим образом.

Металлический литий, полученный в электролизной ванне, заливают в миксер. Установку рафинирования и фильтры предварительно нагревают, создают вакуум и фильтруют при непрерывном вакуумировании.

После заполнения изложниц металлом проводят выдержку, а затем охлаждение, при котором происходит процесс направленной кристаллизации слитков лития.

Пример осуществления способа.

Металлический литий, полученный в электролизной ванне, заливают в стальной тигель 1 объемом 16 литров миксера 2, который поднимается вверх на тележке 3 для погружения всасывающей трубки 4 с установленным фильтром 10 в расплавленный металл. Температура расплавленного лития при этом составляет 220oС. Предварительно установка рафинирования лития с подсоединенной всасывающей трубкой 4 и установленным на ней фильтром подогреваются до температуры не менее 180oС. Нагретые изложницы 7 укрываются вакуумным теплоизоляционным колпаком 8. Во всасывающей трубке 4 установлен обратный клапан 5, который предотвращает вытекание расплавленного металла из установки. На линии вакуумирования установки рафинирования открывается вентиль 11 подачи вакуума и внутренний объем изложницы 7 вакуумируется до остаточного давления 0,1 Мпа по показанию мановакуумметра. При этом изложницы 7 заполняются металлом до уровня 1 см от верхнего края изложниц. Поступление лития в изложницы 7 через фильтр 10, выполненный из нержавеющей сетки с размером ячеек 0,08 мм, обеспечивает очистку его от кристаллов нитрида лития, продуктов коррозии от взаимодействия лития с конструкционными материалами электролизера и других механических примесей, а также от взвешенных мелких частичек графита, образующихся вследствие расхода графитовых электродов при электролизе лития. После заполнения изложниц 7 металлом открывается вентиль 11 и подается аргон для выравнивания давления в установке рафинирования с атмосферным. Проводится выдержка лития. Охлаждение заполненных металлом изложниц 7 проводится в течение 0,5 - 1,5 ч путем подачи воздуха к столешнице 9, на которой установлена распределительная плита 6, при этом создается процесс направленной снизу вверх кристаллизации слитков лития. В процессе выдержки лития в течение 0,2 - 0,4 ч в изложницах 7 тяжелые примеси (нитриды лития, продукты коррозии лития с конструкционными материалами электролизера) оседают в нижнюю часть слитка. При направленной кристаллизации снизу вверх глубина усадочной раковины, образующейся при охлаждении слитка в верхней части, уменьшается в несколько раз. После застывания слитков отключают охлаждение и с установки рафинирования снимают вакуумный теплоизоляционный колпак 8, извлекают цилиндрические изложницы 7 со слитками лития. Слитки лития извлекают из цилиндрических обечаек и направляют в бокс для обрезки снизу с целью удаления тяжелых, осевших примесей и сверху для устранения усадочной раковины. Обрезки слитков возвращают на переплав с последующей фильтрацией металла.

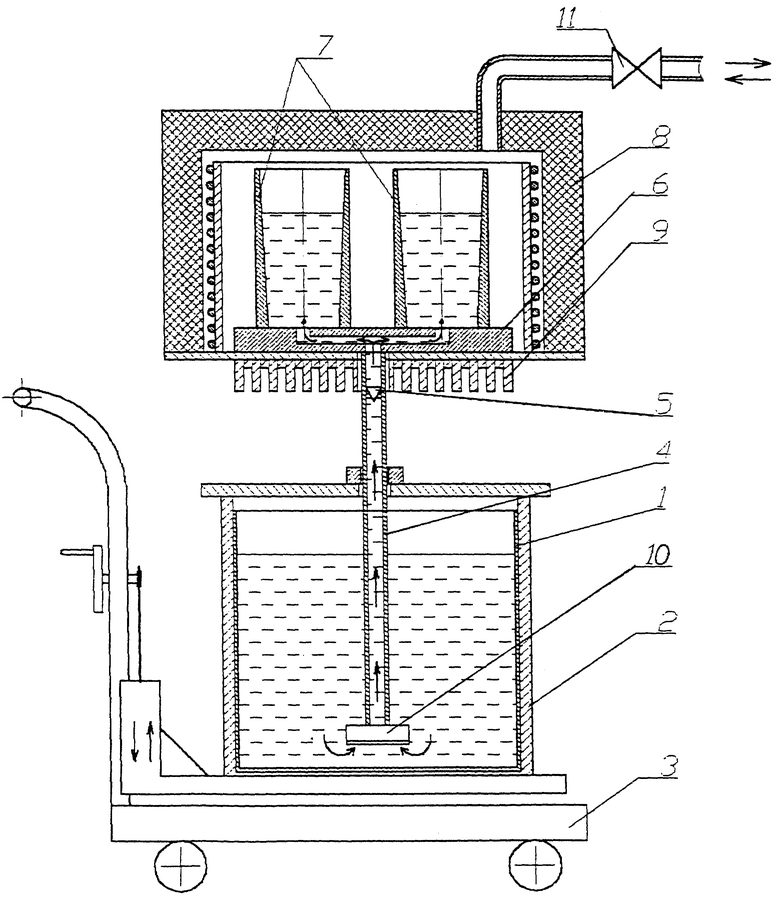

На чертеже изображена установка для рафинирования лития.

Установка содержит тигель 1, установленный в миксере 2, который расположен на подъемной тележке 3. Всасывающая трубка 4 с обратным клапаном 5 установлена в корпусе распределительной плиты 6, на которой закреплены изложницы 7 в виде неразъемных цилиндрических обечаек. Изложницы 7 укрыты вакуумным теплоизоляционным колпаком 8. На столешнице 9, выполняющей роль радиатора охлаждения, установлен теплоизоляционный колпак 8. Фильтр 10 из нержавеющей сетки закреплен при помощи скрутки на всасывающей трубке 4. Вентиль 11 для подачи аргона и создания вакуума.

Работает установка следующим образом.

Металлический литий, полученный в электролизной ванне, заливают в стальной тигель 1 миксера 2, который подвозится и поднимается вверх на тележке 5 для погружения всасывающей трубки 4 с установленным фильтром 10 в металл Температура расплавленного лития при этом понижается до 200-250oС. Предварительно установка рафинирования лития с подсоединенной всасывающей трубкой 4 и установленным на ней фильтром подогревается до температуры не менее 180oС. Во всасывающей трубке 4 установлен обратный клапан 5, который предотвращает вытекание расплавленного металла из установки. На линии вакуумирования установки рафинирования открывается вентиль 11 подачи вакуума и внутренний объем изложниц 7 вакуумируется до остаточного давления в пределах 0,1 - 0,08 МПа по показанию мановакуумметра. При этом изложницы 7 заполняются металлом до уровня 1 см от верхнего края изложниц. Поступление лития в изложницы 7 через фильтр 10, выполненный из нержавеющей сетки с размером ячеек 0,08 мм, обеспечивает очистку его от кристаллов нитрида лития, продуктов коррозии от взаимодействия лития с конструкционными материалами электролизера и других механических примесей, а также от взвешенных мелких частичек графита, образующихся вследствие расхода графитовых электродов при электролизе лития. После заполнения изложниц 7 металлом открывается вентиль 11 и подается любой инертный газ (аргон, неон, гелий) для выравнивания давления в установке рафинирования с атмосферным и для проведения выдержки расплавленного лития.

Охлаждение заполненных металлом изложниц 7 проводится путем подачи воздуха к столешнице 9, на которой установлена распределительная плита 6, при этом создается процесс направленной снизу вверх кристаллизации слитков лития.

После застывания слитков отключают охлаждение и с установки рафинирования снимают вакуумный теплоизоляционный колпак 8, извлекают цилиндрические изложницы 7 со слитками лития. Слитки лития извлекают из цилиндрических обечаек и направляют в бокс (не показан) для обрезки снизу с целью удаления тяжелых, осевших примесей и сверху для устранения усадочной раковины. Обрезки слитков возвращают на переплав с последующей фильтрацией металла.

Использование предлагаемого способа рафинирования и установки для его осуществления позволит повысить качество получаемого лития за счет уменьшения времени взаимодействия лития с атмосферным азотом и сокращения образования вследствие этого нитридов в металле, исключить возможность выброса жидкого металлического лития из изложниц и установки рафинирования, повысив при этом безопасность технологического процесса, сократить технологический цикл рафинирования лития за счет устранения операции нагрева, уменьшив при этом энергозатраты в 1,5 раза по отношению к известному аналогу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236476C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139363C1 |

| ЛИТИЕВО-АЛЮМИНИЕВЫЙ СПЛАВ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2261933C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| СПОСОБ ФИЛЬТРАЦИОННОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ЛИТЬЕ | 2001 |

|

RU2194594C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРГИРОВАННОГО ЛИТИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1998 |

|

RU2133655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ | 1997 |

|

RU2135615C1 |

Изобретение относится к области металлургии и может быть использовано для получения металлического лития повышенной чистоты. Способ рафинирования лития включает заливку металла в тигель миксера, вакуумирование, фильтрацию и направленную кристаллизацию, при этом фильтрацию лития осуществляют при непрерывном вакуумировании с последующей выдержкой расплавленного лития в изложницах. Заливку расплавленного лития в тигель миксера преимущественно проводят при температуре 220-270oС, а фильтрацию - при создании в установке рафинирования вакуумметрического давления до 0,10 МПа. Установка для рафинирования лития содержит изложницы, установленные на распределительную плиту, вакуумный теплоизоляционный колпак, миксер, всасывающую трубку со съемным фильтром, вакуумную линию, при этом миксер расположен на подъемной тележке, которая подается под установку рафинирования. Вакуумный теплоизоляционный колпак преимущественно выполнен съемным, а миксер - со стальным съемным тиглем, всасывающая трубка имеет обратный клапан и выполнена съемной с возможностью ее замены. Обеспечивается повышение чистоты рафинированного лития, безопасность технологического процесса и сокращение технологического цикла рафинирования лития. 2 с. и 6 з.п.ф-лы, 1 ил.

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139363C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ЖИДКОМЕТАЛЛИЧЕСКОГО ЛИТИЯ | 1995 |

|

RU2110595C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ | 1995 |

|

RU2116367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149911C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ С ПРЯМОУГОЛЬНЫМ СОПЛОМ | 2015 |

|

RU2603945C1 |

| US 4738716, 19.04.1988. | |||

Авторы

Даты

2002-08-20—Публикация

2000-11-02—Подача