Изобретение относится к области изготовления активных материалов, которые могут быть использованы в качестве катализаторов электрохимических реакций, а также в системах, предназначенных для создания контролируемой атмосферы в сварке, вакуумной технике, электронной промышленности, экологии.

В настоящее время в связи с широким внедрением высоких технологий, чистых производств и ужесточением экологических требований к выбросам производств и транспортным средствам все больше распространение получают газопоглотители для очистки различных газовых сред. Основные требования, предъявляемые к этим материалам: высокая эффективность очистки, возможность регенерации, стабильность характеристик в широком диапазоне эксплуатационных параметров, длительный срок службы, простота изготовления.

Достижение предъявляемых к этим материалам требований осуществляют, например, путем нанесения физическим и химическим способами на их поверхность металлов платиновой группы (платины, палладия), имеющих высокое сродство к водороду.

Так известен физический способ нанесения палладия на титановый носитель путем вакуумного напыления с резистивного источника [1], основным недостатком которого являются значительные потери дефицитного материала, необходимость активирования процесса при высокой температуре (1000K) и высоком вакууме, а также низкая прочность соединения пленки палладия с частицами газопоглотителя.

Более перспективными и распространенными являются химические методы нанесения металлов платиновой группы на частицы (гранулы) активного материала (газопоглотителя), который заключается в том, что в раствор для обработки ацетиленовой сажи (носителя активного материала) добавляют платинохлористоводородную кислоту, метиловый спирт и поливиниловый спирт, затем интенсивно перемешивают при 70oC. Далее осуществляют осаждение, промывку и сушку [2] . Недостатками этого способа являются: низкая начальная активность полученного материала и небольшой ресурс работы из-за слабой адгезии платины к носителю.

Однако наиболее близким по технической сущности к достигаемому эффекту является способ, по которому частицы носителя (гранулы) из графита обрабатывают смесью солей платины и палладия, затем промывают, сушат и из сухого остатка на поверхности каждой частицы (гранулы) носителя восстанавливают эти металлы в среде водорода [3]. Этот способ также обладает недостатками: низкая прочность соединения металла с носителем из-за слабой адгезии при нанесении платины и палладия особенно на носителе из сплавов различных металлов, а также сложность технологического процесса из-за узких пределов его параметров.

Целью нового технического решения является увеличение срока службы активного материала и упрощение технологии его изготовления.

Для достижения указанного технического результата при осуществлении предлагаемого изобретения в способе изготовления активного материала, например, газопоглотителя в виде гранул, каждую гранулу которого обрабатывают раствором, содержащим соль одного из металлов платиновой группы, промывают, сушат, а затем из сухого остатка, образовавшегося на поверхности каждой гранулы, в среде водорода восстанавливают этот металл, в раствор для обработки гранул вначале вводят карбонат натрия, а после обработки гранул в этот раствор вводят соль одного из металлов платиновой группы и добавляют этиловый спирт, при этом в раствор обрабатывающей группы вводят сухого карбоната натрия в 3 - 5 раз больше общего веса металла платиной группы, восстанавливаемого на поверхности всех гранул активного материала, а этиловый спирт соответственно в 30 - 50 раз.

Обработка гранул активного материала раствором карбоната натрия до введения в него соли одного из металлов платиновой группы обеспечивает принудительное осаждение металла на носитель, то есть эта соль выступает как осаждающий агент. При этом, если карбоната натрия берут больше, чем в 5 раз относительно общего веса соли металла платиновой группы, снижается равномерность нанесения металла на гранулу (носитель) и уменьшается адгезия ввиду чрезмерно высокой скорости осаждения. Если же карбоната натрия вводят в раствор меньше, чем в 3 раза относительно общего веса этой соли, то значительно увеличивается время технологического процесса, при этом отмечается миграция платиноида на поверхности носителя и его неравномерность распределения. Добавление этилового спирта увеличивает принудительную адсорбцию осаждаемых агентов и способствует частичному восстановлению металлов платиновой группы, осаждение которых на гранулу (носитель) идет в форме оксидов и гидроксидов. Это увеличивает адгезию металла к носителю, увеличивая прочность соединения. При этом увеличение количества этилового спирта в растворе более, чем в 50 раз относительно общего веса металла платиновой группы, восстанавливаемого на поверхности всех гранул активного материала, ведет к восстановлению металла уже в растворе и осаждению его в виде хлопьев, слабо связанных с носителем. Уменьшение количества спирта в растворе менее, чем в 30 раз ведет к ухудшению адгезии металла, а также к тому, что часть металла оказывается впоследствии невосстановленной.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, содержащим сведения об аналогах предлагаемого изобретения, позволил установить, что аналоги, характеризующиеся признаками идентичными и эквивалентными признаками предлагаемого изобретения не обнаружены, а из перечня выявленных подобран прототип, как наиболее близкий по совокупности признаков, что позволило определить отличительные признаки рассматриваемого технического решения. Предложенное техническое решение соответствует критерию "новизна" по действующему законодательству.

Для проверки соответствия изобретения критерию "изобретательский уровень" проведен дополнительный поиск и анализ известных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками предложенного изобретения, результаты которого показывают, что предложенное изобретение не следует для специалистов явным образом из известного уровня техники. Следовательно, предложенное изобретение соответствует требованию "изобретательский уровень".

Предлагаемый способ изготовления активного материала осуществляется следующим образом: отмеряют необходимое количество гранул газопоглотителя (частиц носителя), помещают его в термостатированную емкость с мешалкой и нагревают в водяной бане до 75 - 85oC. Отмеряют необходимое количество сухого карбоната и готовят его водный раствор. Затем приготовленным раствором заливают термостатированную емкость с гранулами носителя, интенсивно перемешивают и вводят необходимое количество одной из солей металлов платиновой группы, затем добавляют требуемое количество этилового спирта, снова перемешивают, охлаждают, фильтруют полученную массу, промывают ее дистиллированной водой, а затем в атмосфере водорода осуществляют восстановление на поверхности каждой гранулы (частицы) носителя металл платиновой группы, например, палладий и все просушивают.

Пример. Навески носителя (ацетиленовой сажи) насыпают в двугорлую колбу с мешалкой. Колбу помещают в водяную баню при температуре 80oC и заливают в нее 1,5%-ный водный раствор Na2CO3. Содержимое колбы интенсивно перемешивается в течение 30 мин. Не останавливая перемешивания при 80oC в колбу со скоростью 0,15 мл/мин заливают сначала раствор PdCl2, а затем C2H5OH. После заливки C2H5OH еще в течение пяти часов при 80oC продолжают перемешивание. Затем перемешивание прекращают, содержимое колбы переносят на воронку Бюхнера и отмывают ионы Na+ и Cl- дистиллированной водой на фильтре. Отмытая масса помещается в каталитическую "утку" и восстанавливается водородом при 70oC до прекращения поглощения водорода в течение 40 мин. После этого активированную ацетиленовую сажу переносят в чашку Петри и сушат до постоянного веса в сушильном шкафу при 100 - 110oC. При навеске носителя 100 г на нем оседает 2 г Pd. Количество сухого карбоната изменяют от 4 до 12 г, а этилового спирта - от 40 до 120 г.

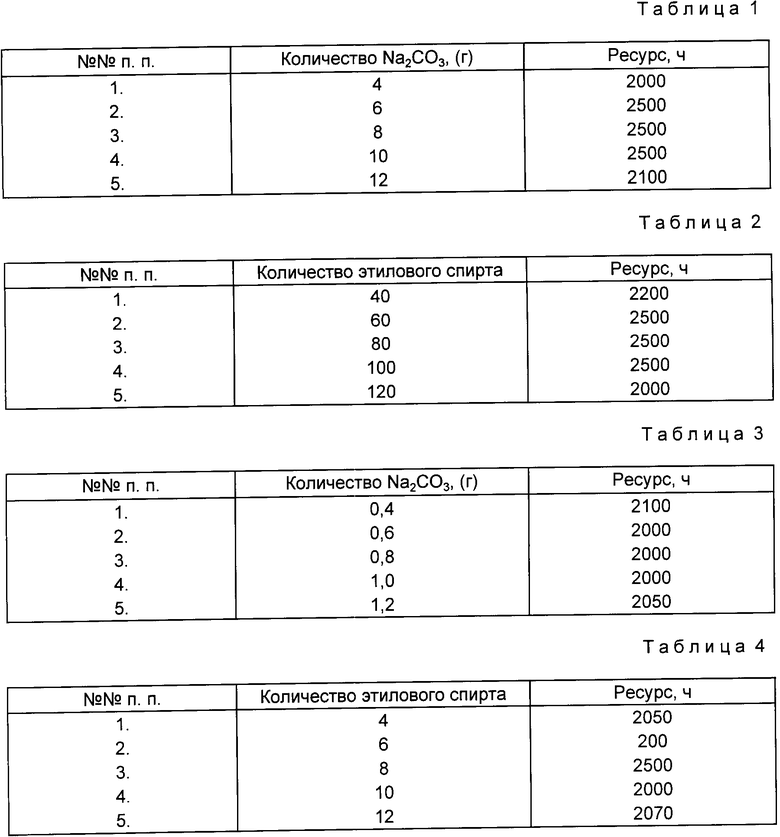

Приводятся результаты испытаний кислородных электродов ЭХГ диаметром 60 мм (ресурс работы) в зависимости от количества карбоната натрия и этилового спирта, при этом этилового спирта берут 80 г (см. табл. 1), а количество карбоната натрия берут 8 г (см. табл. 2).

Пример 2. Носитель (гранулы сплава размером 0,2 - 0,6 мм, состоящего из циркония, алюминия и кальция) в количестве 20 г помещают в термостатированную емкость с мешалкой и нагревают до 75 - 85oC. Отмеряют необходимое количество сухого карбоната натрия от 0,4 до 1,2 г и готовят водный раствор. Затем приготовленным раствором 60 мл заливают термостатированную емкость с гранулами носителя6 интенсивно перемешивают, вводят 0,34 г хлористого палладия (1 мас.% от массы носителя, что равно 0,2 г) и определенное количество этилового спирта от 4 до 12 г, снова перемешивают, охлаждают, фильтруют полученную массу, промывают дистиллированной водой, а затем в атмосфере водорода осуществляют восстановление палладия на поверхности каждой гранулы (частицы) носителя.

Время работы полученного активного материала зависит от способа его получения. Ниже приведены результаты испытаний активного материала в зависимости от количества карбоната натрия и этилового спирта, при этом количество этилового спирта берут 8 г (см. табл. 3), а количество карбоната натрия берут 0,8 г (см. табл. 4).

Исходя из изложенного видно, что предлагаемое техническое решение промышленно применимо и позволит достигнуть повышения срока службы активного материала не менее чем в 1,5 раза за счет увеличения адгезии между носителем и наносимым металлом, а также существенно упростить технологию его изготовления за счет расширения диапазона его параметров.

Таким образом, предложенное техническое решение соответствует всем критериям изобретения: обладает новизной, соответствует современному техническому уровню и промышленно осуществимо и применимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДЕЗАКТИВИРОВАННЫХ АВТОМОБИЛЬНЫХ КАТАЛИЗАТОРОВ | 2023 |

|

RU2802033C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2011 |

|

RU2467798C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

| СПОСОБ ПОЛУЧЕНИЯ β ФЕНИЛЭТИЛОВОГО СПИРТА | 1995 |

|

RU2086528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА ВИНИЛАЦЕТАТА | 2009 |

|

RU2422201C1 |

| Способ приготовления катализатора для гидрирования органических соединений | 1990 |

|

SU1782643A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2110511C1 |

| Способ получения катализатора для гидрирования ненасыщенных углерод-углеродных связей | 1981 |

|

SU1034761A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2169614C1 |

Изобретение относится к области изготовления активных материалов, которые могут быть использованы в качестве катализаторов или газопоглотителей в сварке, вакуумной технике, электронной промышленности, экологии. Изобретение позволит значительно повысить срок службы активного материала за счет улучшения адгезии наносимого металла платиновой группы с частицами (гранулами) носителя. Новизна способа изготовления активного материала, например, газопоглотителя состоит в том, что предварительно гранулы (частицы) носителя заливают раствором карбоната натрия, а раствор соли одного из металлов платиновой группы вводят в полученную суспензию после обработки ею этих гранул, затем добавляют этиловый спирт. 1 з.п. ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1141920, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4407905, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4407906, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-27—Публикация

1996-05-06—Подача