; Изобретение относится к термичес- сой обработке деталей с индукционным Нагревом и может быть иснользовано Для закалки зубчатых колес с наружны и вйутренним зубом, а также для за калки цилиндрических изделий,

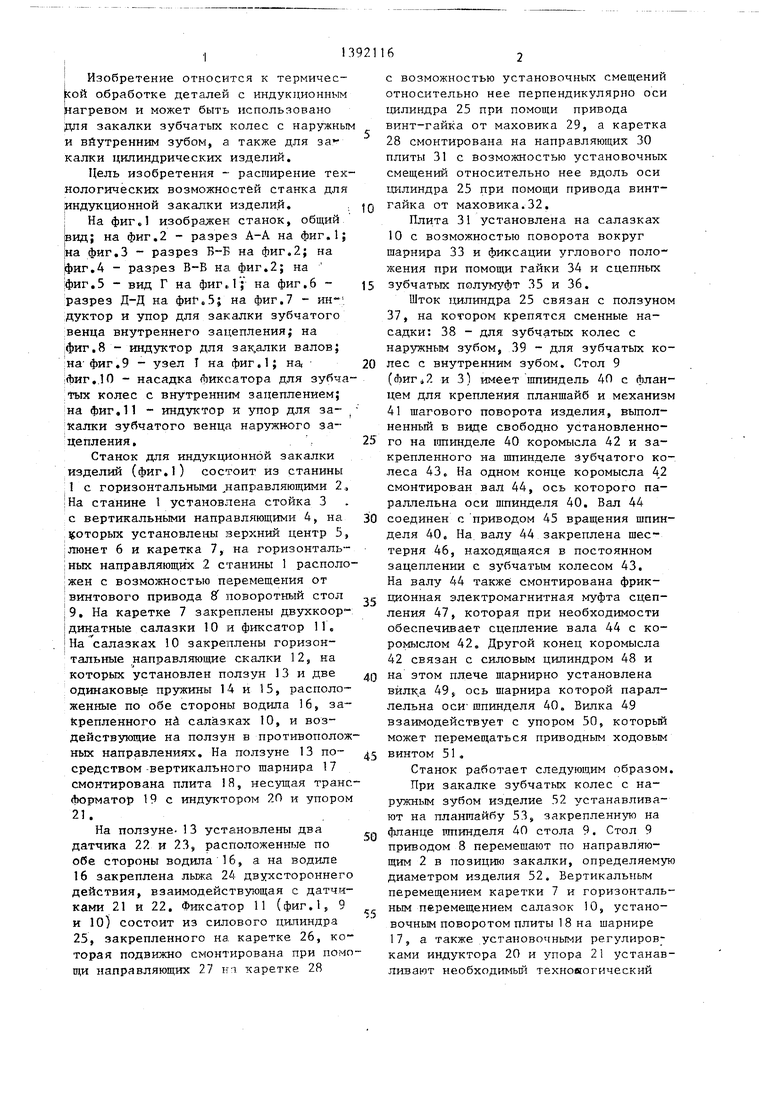

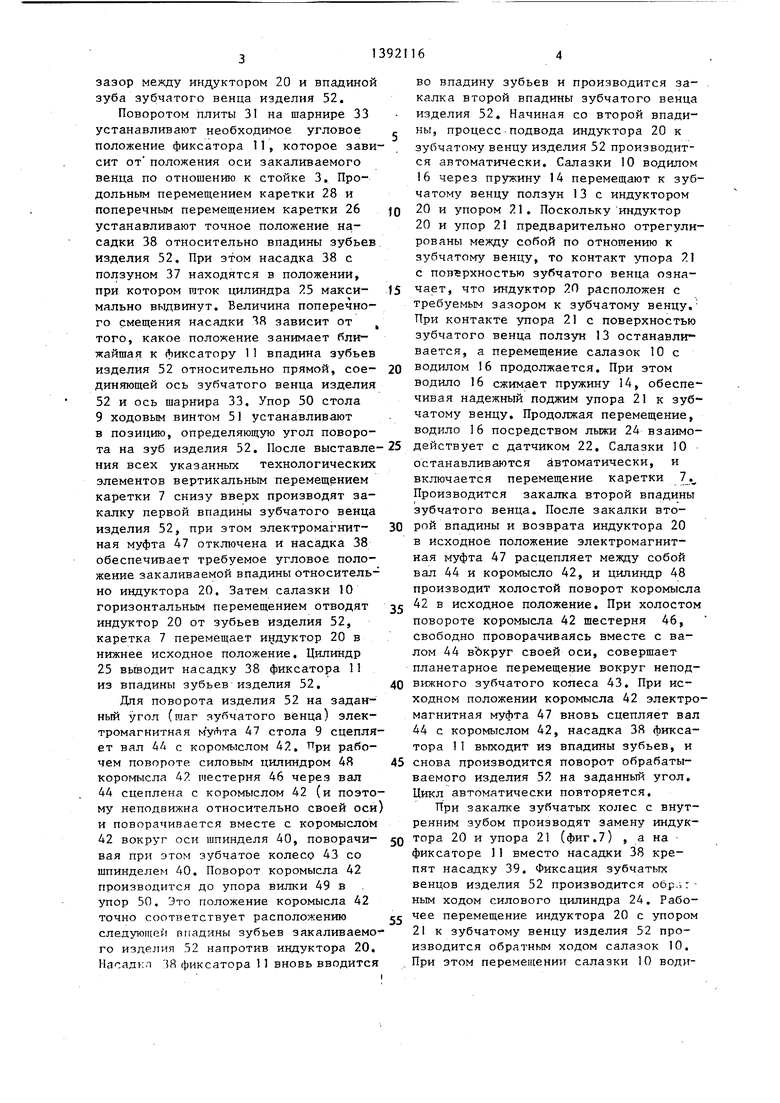

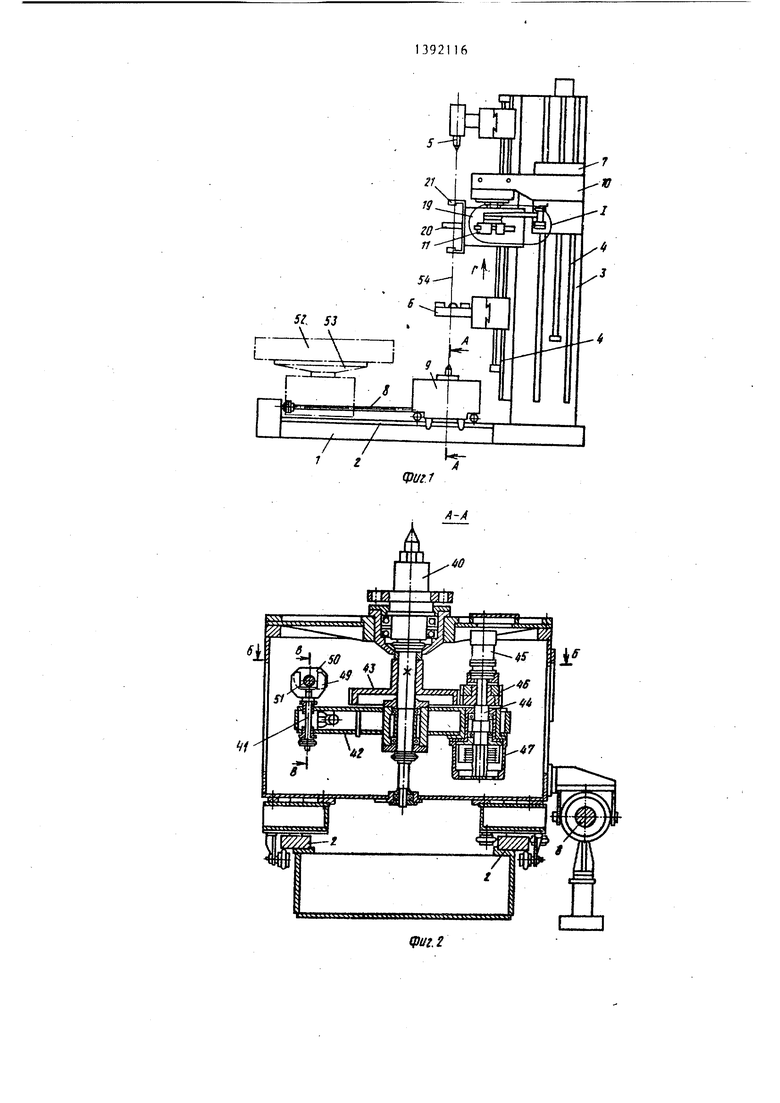

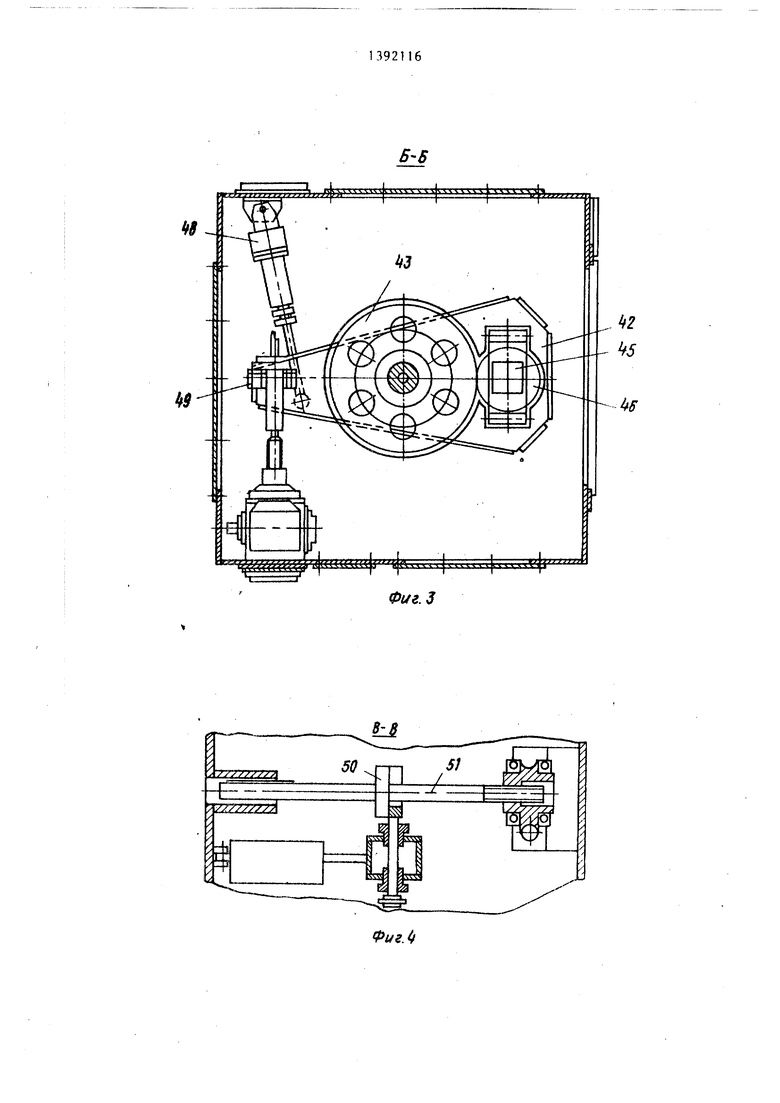

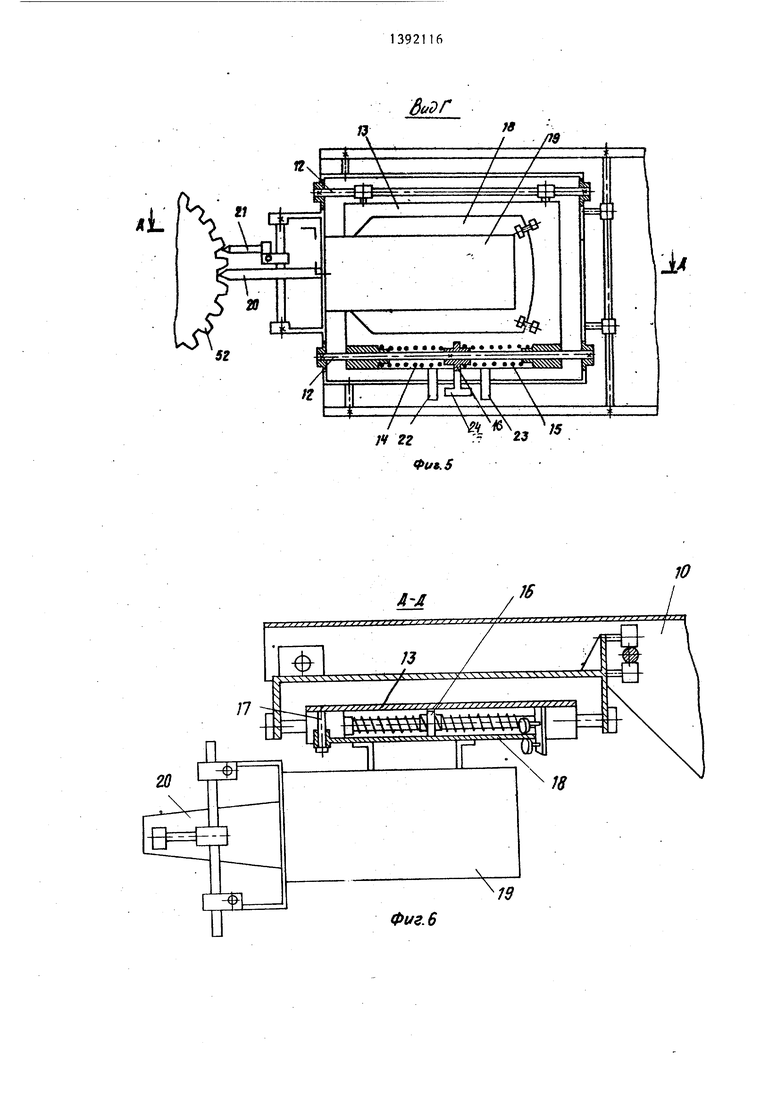

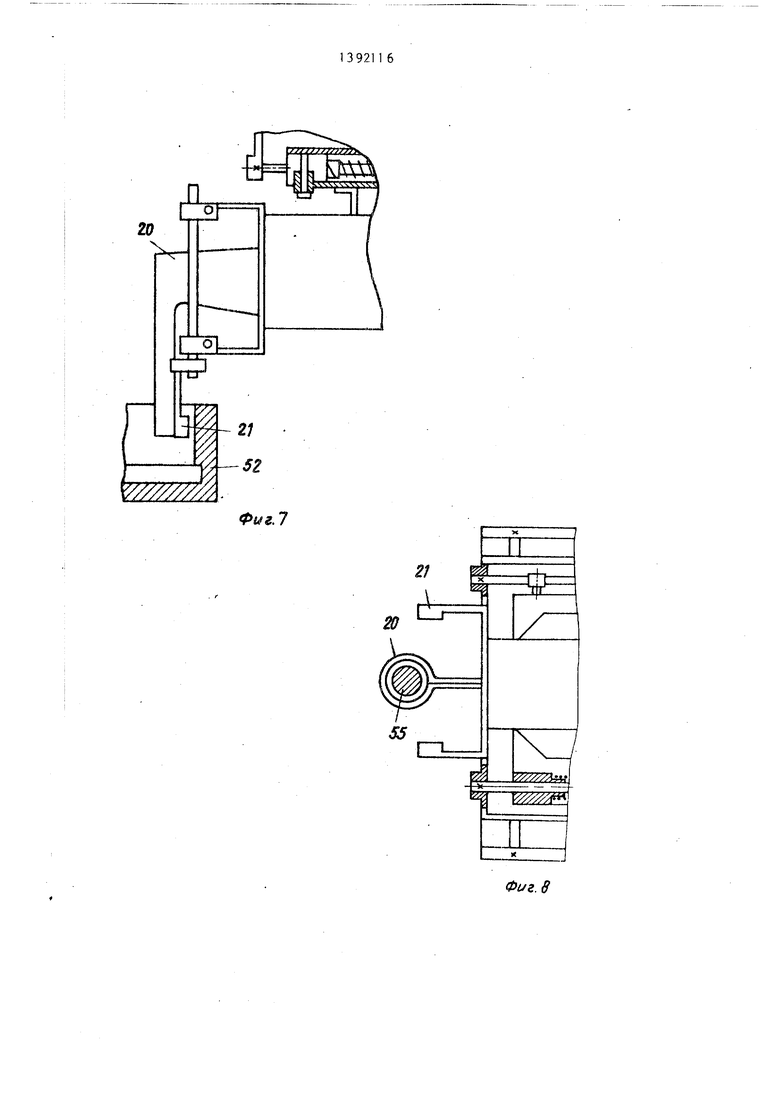

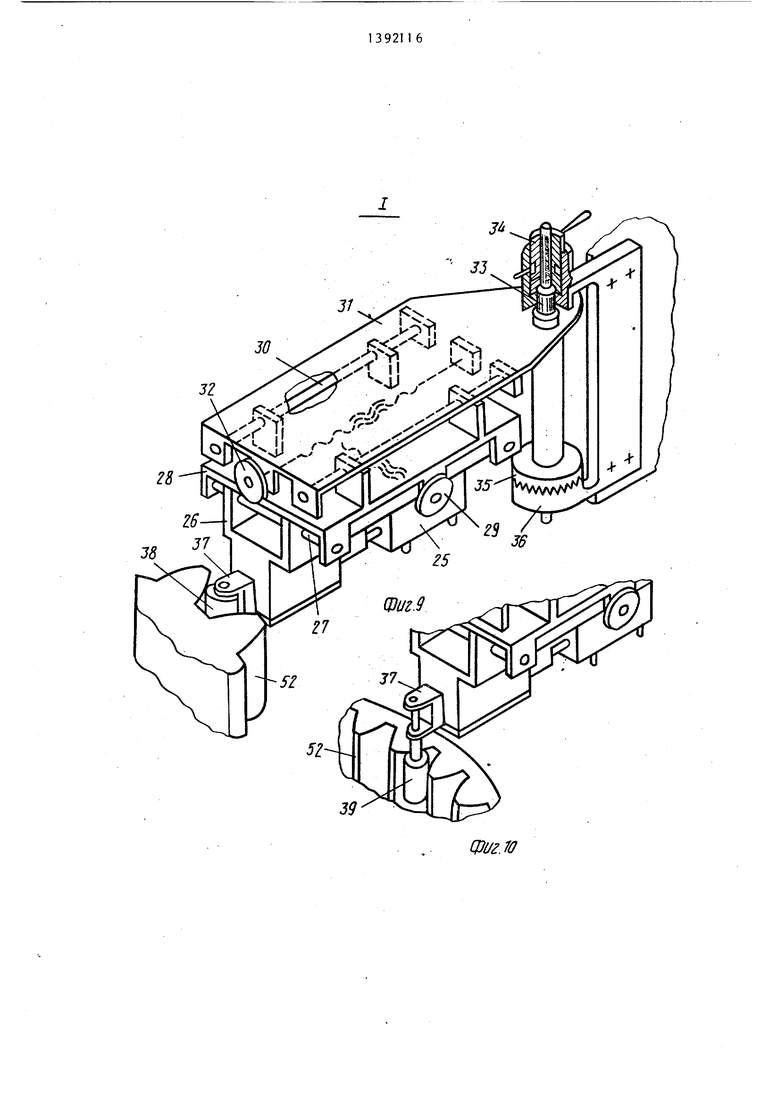

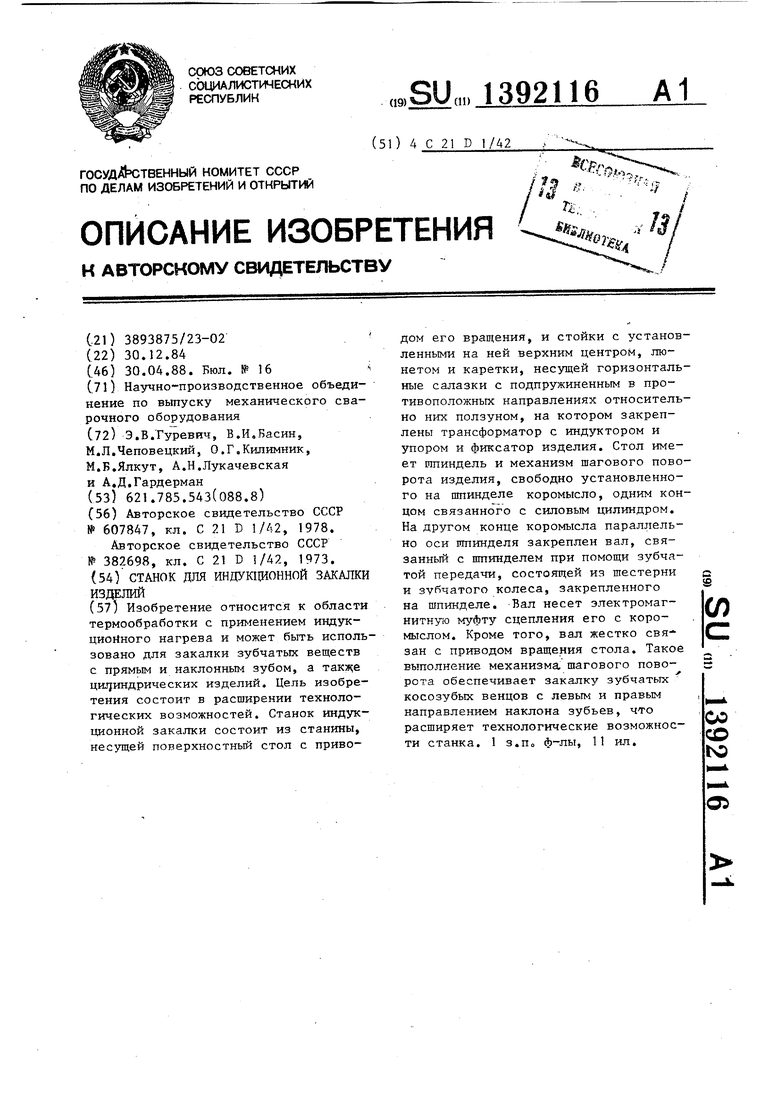

Цель изобретенр1я - расгаирение технологических возможностей станка для индукционной закалки изделий. I На фиг.1 изобра жен станок, общий 1вид; на фиг.2 - разрез А-А на фиг.1; |на фиг.З - разрез Б-Б на фиг,2; на Ьиг.4 - разрез В-В на фиг.2; на 1фиг.5 - вид Г на фигЛ на фиг,6 - разрез Д-Д на фиг„5; на фиг,7 - , дуктор и упор для закалки зубчатого :венца внутреннего зацепления; на |фиг,8 - индуктор для закалки валов; :на фиг.9 - узел I на фиг.1; на, 1ФИГ..10 - насадка фиксатора для зубчатых колес с внутренним зацеплением; на фиг, 11 - индуктор и упор для за- :калки зубчатого венца наружного зацепления, .

Станок для индукционной закалки изделий (фиг.О состоит из станины 1 с горизонтальными направляющими 2, jHa станине t установлена стойка 3 с вертикальными направляющими 4, на оторых установлены верхний центр 5, люнет 6 и каретка 7, на горизонтальных направляющих 2 станины 1 расположен с возможностью перемещения от винтового привода 8 поворотный стол 9. На каретке 7 закреплены двзгхкоординатные салазки 10 и фиксатор 11, На салазках 10 закреплены горизонтальные направляющие скалки 12, на которых установлен ползун 13 и две одинаковые пружины 14 и 15, расположенные по обе стороны водила 16, закрепленного нА салазках 10, и воздействующие на ползун в противоположных направлениях. На ползуне 13 по- средством-вертикального шарнира 17 смонтирована плита 18, несущая трансформатор 19 с индуктором 20 и упором 21,

На ползуне-13 установлены два датчика 22 и 23, расположенные по обе стороны водила 16, а на водиле 16 закреплена лыжа 24 двухстороннего действия, взаимодействующая с датчиками 21 и 22, Фиксатор 11 (фиг,, 9 и 10) состоит из силового цилиндра 25, закрепленного на каретке 26, которая подвижно смонтирована при помощи направляющих 27 in каретке 28

Q 5 0 5

0 р

0

5

с возможностью установочных смещений относительно нее перпендикулярно оси цилиндра 25 при помощи привода винт-гайка от маховика 29, а каретка 28 смонтирована на направляющих 30 плиты 31 с возможностью установочных смещений относительно нее вдоль оси цилиндра 25 при помощи привода винт- гайка от маховика.32,

Плита 31 установлена на салазках 10 с возможностью поворота вокруг шарнира 33 и фиксации углового положения при помощи гайки 34 и сцепных зубчатых полумуфт 35 и 36,

Шток цилиндра 25 связан с ползуном 37, на котором крепятся сменные насадки: 38 - для зубчатых колес с нар ужным зубом, 39 - для зубчатых колес с внутренним зубом. Стол 9 (&)иг i2 и 3) имеет шпиндель 40 с фланцем для крепления планщайб и механизм

41шагового поворота изделия, выполненный в виде свободно установленного на гапинделе 40 коромысла 42 и закрепленного на шпинделе Зубчатого колеса 43. На одном конце коромысла 4,2 смонтирован вал 44, ось которого параллельна оси шпинделя 40, Вал 44 соединен с приводом 45 вращения шпинделя 40, На валу 44 закреплена шестерня 46, находящаяся в постоянном зацеплении с зубчатым колесом 43,

На валу 44 также смонтирована фрикционная электромагнитная муфта сцепления 47, которая при необходимости обеспечивает сцепление вала 44 с коромыслом 42, Другой конец коромысла

42связан с силовым цилиндром 48 и на этом плече шарнирно установлена вйлк.а 49, ось шарнира которой параллельна оси-шпинделя 40, Вилка 49 взаимодействует с упором 50, которьй может перемещаться приводным ходовым винтом 51,

Станок работает следующим образом. При закалке зубчатых колес с наружным зубом изделие 52 устанавливают на планшайбу 53, закрепленную на фланце шпинделя 40 стола 9. Стол 9 приводом 8 перемещают по направляющим 2 в ПОЗИЦИИ закалки, определяемую диаметром изделия 52. Вертикальным перемещением каретки 7 и горизонтальным перемещением салазок 10, установочным поворотом плиты 18 на шарнире 17, а также ,ус1: аноБочными регулировками индуктора 20 и упора 21 устанавливают необходимый технояогический

зазор между инд уктором 20 и впадиной зуба зубчатого венца изделия 52.

Поворотом плиты 31 на шарнире 33 устанавливают необходш ое угловое положение фиксатора 11, которое зависит от положения оси закаливаемого венца по отношению к стойке 3. Продольным перемещением каретки 28 и поперечным перемещением каретки 26 устанавливают точное положение насадки 38 относительно впадины зубьев изделия 52. При этом насадка 38 с ползуном 37 находятся в положении, при котором гаток цилиндра 25 макси- мально выдвинут. Величина поперечного смещения насадки 38 зависит от , того, какое положение занимает ближайшая к фиксатору 11 впадина зубьев изделия 52 относительно прямой, сое- диняющей ось зубчатого венца изделия 52 и ось шарнира 33. Упор 50 стола 9 ходовым винтом 51 устанавливают в позицию, определяющую угол поворота на зуб изделия 52. После выставле ния всех указанных технологических элементов вертикальньм перемещением каретки 7 снизу вверх производят закалку первой впадины зубчатого венца изделия 52, при этом электромагнит- ная муфта 47 отключена и насадка 38 обеспечивает требуемое угловое положение закаливаемой впадины относительно индуктора 20. Затем салазки 10 горизонтальным перемещением отводят индуктор 20 от зубьев изделия 52, каретка 7 перемещает индуктор 20 в нижнее исходное положение. Цилиндр 25 вьшодит насадку 38 фиксатора 11 из впадины зубьев изделия 52.

Для поворота изделия 52 на заданный угол (шаг зубчатого венца) электромагнитная м уЛта 47 стола 9 сцепляет вал 44 с коромыслом 42. При рабочем повороте силовым цилиндром 48 коромысла 42 шестерня 46 через вал 44 сцеплена с коромыслом 42 (и поэтому неподвижна относительно своей оси и поворачивается вместе с коромыслом 42 вокруг оси шпинделя 40, поворачи- вая при этом зубчатое колесо 43 со шпиндeлe 40. Поворот коромысла 42 производится до упора вилки 49 в упор 50. Это положение коромысла 42 точно соответствует расположению следующей впадины зубьев закаливаемо го изделия 52 напротив индуктора 20. Насадкл 38 фиксатора 11 вновь вводится

во впадину зубьев и производится закалка второй впадины зубчатого венца изделия 52, Начиная со второй впадины, процессподвода индуктора 20 к зубчатому венцу изделия 52 производится автоматически. Салазки 10 водилом 16 через пружину 14 перемещают к зубчатому венцу ползун 13 с индуктором 20 и упором 21. Поскольку индуктор 20 и упор 21 предварительно отрегулированы между собой по отношению к зубчатому венцу, то контакт упора 21 с пов ерхностью зубчатого венца означает, что индуктор 20 расположен с требуемым зазором к зубчатому венцу, При контакте упора 21 с поверхностью зубчатого венца ползун 13 останавливается, а перемещение салазок 10 с водилом 16 продолжается. При этом водило 16 сжимает пружину 14, обеспечивая надежный поджим упора 21 к зубчатому венцу. Продолжая перемещение, водило 16 посредством лыжи 24 взаимодействует с датчиком 22, Салазки 10 останавливаются автоматически, и включается перемещение каретки 7 . Производится закалка второй впадины зубчатого венца. После закалки второй впадины и возврата индуктора 20 в исходное положение электромагнитная муфта 47 расцепляет между собой вал 44 и коромысло 42, и цилиндр 48 производит холостой поворот коромысла 42 в исходное положение. При холостом повороте коромысла 42 шестерня 46, свободно проворачиваясь вместе с валом 44 вокруг своей оси, совершает планетарное перемещение вокруг неподвижного зубчатого колеса 43. При исходном положении коромысла 42 электромагнитная муфта 47 вновь сцепляет вал 44 с коромыслом 42, насадка 38 фиксатора 11 выходит из впадины зубьев, и снова производится поворот обрабатываемого изделия 52 на заданный угол. Цикл автоматически повторяется.

При закалке зубчатых колес с внутренним зубом производят замену индуктора 20 и упора 21 (фиг.7) , а на фиксаторе 11 вместо насадки 38 крепят насадку 39. Фиксация зубчатых венцов изделия 52 производится обратным ходом силового цилиндра 24. Рабочее перемещение индуктора 20 с упором 21 к зубчатому венцу изделия 52 производится обратным ходом салазок 10. При этом перемещении салазки 10 води

лом 16 перемещают ползун 13 через пружину 15, При контакте упора 21 с впадиной зубчатого венца ползун 13 останавливается, перемещение салазок 10 .продолжается, водило 16 сжимает пружину 15 и лыяса 24 взаимодействует с датчиком 23, отклмчая перемещение салазок 10, Остальной технологически процесс повторяет процесс закалки KO лес с наружным зубом.

При закалке валС)в станок работает следующим образом.

Приводом 8 стол 9 перемещают до совпадения осей тпкмделя 40 и верхне го центра 5, образуемая центром 5 и птинделем 40 ось 54 центров является осью кольцевого индуктора 20 (фиг,8), который крепится на трансформаторе 19, Затем производят на- стройку люнета 6 на. диаметр закаливаемого вала 55. При загрузке вала 55 нижним его торцом на шпиндель 40 кольцевой индуктор 20 находи.тся ниже I верхней точки шпинделя 40, а люнет 6 между шпинделе.м 40 и верхним центром 5, Во время загрузки вала 55 люнет 6 раскрыт, а центр 5 отведен в сторону. Вал 55 устанавливают на шпиндель 40 и зажимают в люнет 6, Верхний центр 5 вьшодится на ось 54 центров и вертикальным смещением подводится к верхнему торцу вала 55, после чего шпиндель 40 начинает вращать вал 55, Для непрерьганого враще- ния вала 55 в процессе закалки электромагнитная муфта 47 расцепляет между собой вал 44 и коромысло 42 и привод 45 врашает вал 44 с шестерней 46 и зацепленное с шестерней 46 зуб- чатое колесо 43 со шпинделем 40. При вращении шпинделя 40 с валом 55 каретка 7 вертикальным ходом перемещае кольцевой индуктор 20 с закалочной скоростью вдоль оси 54 :закаливаемого вала 55, Послеокончания закалки вала 55 индуктор 20 перемещают в нижнее исходное положение, верхний центр 5 поднимают и отводят от ли- .нии 54 центров,, вал 55 захватьтают подъемными средствами, люнет 6 рас- крьшают и вал 55 выгружают из закалочного станка. Перед загрузкой следующего вала раскрытьй люнет 6 подводят к линии 54 центров,

При закалке торцового отверстия к валу 55, например внутреннего конуса, центр 5 отведен от вала 55 в сторону, верхняя шейка вала 55 вра

щается в люнете 6, каретка 7 с индуктором (не показан) находится над люнетом 6.

Закалка производится специальным индуктором (не показан). После окончания закалки индуктор выводится из торцового отверстия, вал 55 захватывают подъемными средствами. Все последующие операции производят так же, как и при закалке валов.

Таким образом, конструкция предложенного станка обладает универсальностью, заключающейся в том, что станок путем незначительных перестроек обеспечивает закалку зубчатых колес как с.наружным, так и внутренним косым и прямым зубом, а также закалку цилиндрических деталей - как внешних, так и внутренних их поверхностей

Формула изобретения 1.Станок для индукционной закалки изделий, содержащий станину с горизонтальными направляющими, на которых установлен поворотный стол с приводом вращения его шпинделя, стойку с вертикальными направляющими, на которых расположены верхний центр, люнет и каретка с горизонтальными двухкоординатными салазками, несущими трансформатор с индуктором и фиксатор углового положения зубчатого венца изделий, и механизм шагового поворота изделий от силового цилиндра, о тлич ающий с я тем, чтр, с целью расширения технологических возможностей, механизм шагового поворота вьтолнен в виде установленного на шпинделе стола с возможностью качания вокруг его оси коромысла, связанного одним концом с силовым цилиндром, и закрепленного на другом конце коромысла параллельно оси шпинделя стола вала с фрикционной муфтой сцепления его с коромыслом, при этом вал жестко соединен с приводом вращения шпинделя и кинематически посредством зубчатой передачи - с шпинделем стола,

2.Станок по п., отличающийся тем, что он снабжен установленным на салазках с возможностью гopизo Iтaльнoгo перемещения к оси шпинделя ползуном, подпружиненным относительно салазок вдоль перемещения в противоположных направлениях, а трансформатор закреплен,, на ползуне,

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный станок для закалки крупногабаритных деталей с индукционного нагрева | 1986 |

|

SU1435622A1 |

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| Способ контурной закалки секторов зубчатых венцов и станок для его осуществления | 1982 |

|

SU1129245A1 |

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

| СТАНОК ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1971 |

|

SU293049A1 |

| Станок для индукционной закалки изделий | 1982 |

|

SU1098960A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Станок для закалки зубчатых изделий | 1987 |

|

SU1502637A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

Изобретение относится к области термообработки с применением индукционного нагрева и может быть использовано для закалки зубчатых веществ с прямым и наклонным зубом, а такж;е цш1индрических изделий. Цель изобретения состоит в расширении технологических возможностей. Станок индукционной закалки состоит из станины, несущей поверхностный стол с приводом его врап(ения, и стойки с установленными на ней верхним центром, люнетом и каретки, несущей горизонтальные салазки с подпружиненным в противоположных направлениях относительно них ползуном, на котором закреплены трансформатор с индуктором и упором и фиксатор изделия. Стол имеет шпиндель и механизм шагового поворота изделия, свободно установленного на пшинделе коромысло, одним концом связанного с силовым цилиндром. На другом конце коромысла параллельно оси штинделя закреплен вал, связанный с шпинделем при помощи зубчатой передачи, состоящей из шестерни и зубчатого колеса, закрепленного на шпинделе. -Вал несет электромагнитную муфту сцепления его с коромыслом. Кроме того, вал жестко связан с приводом вращения стола. Такое выполнение механизма шагового поворота обеспечивает закалку зубчатых косозубых венцов с левым и правым , направлением наклона зубьев, что расширяет технологические возможности станка. 1 з.п ф-лы, 11 ил. (Л со 00 ГчЭ

Фиг.З

Фиг.

20

I

14 22

V5

Фи.6

W

фуг. В

20

7///////// /

.7

Фиг. в

J

28

39

Фиг ГО

Фи9. П

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 0 |

|

SU382698A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-30—Публикация

1984-12-30—Подача