Изобретение относится к бумажной массе для производства бумаги и картона, преимущественно тароупаковочных видов, и может быть использовано в целлюлозно-бумажной промышленности.

Одним из способов повышения качества бумаги и картона является использование химических добавок, позволяющих повысить прочность продукции, понизить впитываемость воды, уменьшить потери компонентов бумажной массы за счет уноса оборотной воды и т.д.

Известно применение полимерных соединений (мет)акрилового ряда в качестве таких химических добавок - например, сополимеров лакрис-20 (авт.св. СССР, N 1258928, кл. D 21 H 3/12, 1985) и метакрил M - 14 (авт. св. СССР, N 977539, кл. D 21 H 3/12, 1981), представляющих собой сополимеры на основе метакриловой кислоты и метакрилата. Однако эти сополимеры недостаточно эффективны для повышения прочности бумаги и картона.

Более эффективной добавкой является поли(N, N-диметил-N-2-карбоксиэтил-N-2-оксиэтиламмонийхлорид) (авт. св. СССР, N 1677130, кл. D 21 H 27/10, 1991), который предложен для бумажной массы, включающей волокнистые материалы, канифольный клей и глинозем. Недостатком этой бумажной массы, выбранной в качестве прототипа, является, в первую очередь, малая доступность полимерной добавки, так как и поли(N,N-диметил-N-2-карбоксиэтил-N-2-оксиэтиламмонийхлорид) и исходный мономер для его получения -N,N-диметиламиноэтилакрилат - не производятся в промышленном масштабе. Методика синтеза поли(N, N-диметил-N-2-карбоксиэтил-N-2-оксиэтиламмонийхлорида) описана в журнале "Высокомолекулярные соединения", Сер. Б, 1988, Т.30, N 7, с.485-487.

Задачей, решаемой предлагаемым изобретением, является создание высокопрочной бумажной массы из доступного сырья. Технический результат заключается в повышении прочности бумаги и картона при одновременном использовании более доступной полимерной добавки.

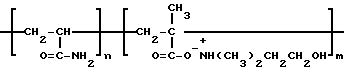

Указанный результат достигается тем, что бумажная масса для изготовления упаковочных видов бумаги и картона содержит волокнистый материал, канифольный клей, глинозем и полимерную добавку - сополимер акриламида и метакрилата N, N-диметил-N- оксиэтиламина общей формулы ,

,

где n : m = (75 - 85) : (25 - 15),

при следующем соотношении компонентов (мас. %) :

канифольний клей - 0.4-0.6

глинозем - 1.3-2.5

сополимер акриламида и метакрилата N,N-диметил-N-оксиэтиламина - 0.2-0.5

волокнистые материалы - остальное

Сополимер акриламида и метакрилата N,N-диметил-N-оксиэтиламина является более доступной добавкой по сравнению с поли(N,N- диметил-N-2-карбоксиэтил-N-2-оксиэтиламмонийхлоридом), поскольку исходные мономеры для получения предлагаемого сополимера (акриламид, метакриловая кислота, N,N- диметил-N-оксиэтиламин) являются крупнотоннажными промышленными продуктами, а методика их сополимеризации аналогична промышленной технологии получения аммиачного полиакриламида и описана в авт. св. СССР N 1671667 кл. C 08 F 20/56, 1991.

Сополимер акриламида и метакрилата N,N-диметил-N-оксиэтиламина синтезируется и предлагается для использования в качестве компонента бумажной массы в виде водного геля. Увеличение прочности бумаги происходит за счет образования дополнительных связей между целлюлозой и карбоксильными, амидными и аммониевыми группами полимерной добавки.

Получение сополимера акриламида и метакрилата N,N-диметил-N-оксиэтиламина осуществляют следующим образом. К раствору акриламида в дистиллированной воде добавляют метакриловую кислоту и N, N-диметил-оксиэтиламин, затем при перемешивании загружают инициаторы полимеризации (персульфат калия и метабисульфит натрия). Протекание полимеризации контролируют по повышению температуры реакционной массы (она поднимается до 65-70 oC) и по уменьшению содержания C=C-связей (их расход должен составить не менее 99%). Полученные гели далее используют в качестве добавок в бумажную массу.

Примеры получения сополимера акриламида и метакрилата N,N-диметил-N-оксиэтиламина:

Пример 1.

6.00 г акриламида растворяют в 40 мл дистиллированной воды, добавляют 2.42 г метакриловой кислоты и 2.51 г N,N-диметил-N-оксаэтиламина, и при перемешивании загружают 0.0305 г персульфата калия и 0.0214 г метабисульфата натрия. Температура реакционной массы самопроизвольно поднимается до 70oC, после чего медленно снижается до комнатной температуры. Расход C=C-связей через 4 ч составляет 99.8%. Полученный гель имеет концентрацию полимера 21.5% при соотношении звеньев акриламида и метакрилата N,N-диметил-N-оксиэтиламина, равным 75 : 25.

Пример 2.

6.00 г акриламида растворяют в 40 мл дистиллированной воды, добавляют 1.28 г метакриловой кислоты и 1.33 г N,N-диметил-N-оксиэтиламина, и при перемешивании загружают 0.0269 г персульфата калия и 0.0189 г метабисульфита натрия. Температура реакционной массы самопроизвольно поднимается до 65oC, после чего медленно снижается до комнатной температуры. Расход C=C-связей через 4 ч составляет 99.5%. Полученный гель имеет концентрацию полимера 17.7% при соотношении звеньев акриламида и метакрилата N,N-диметил-N-оксиэтиламида, равным 85 : 15.

Для проведения испытаний сополимера акриламида и метакрилата N,N-диметил-N-оксиэтиламина в качестве добавки к бумажной массе в сопоставимых условиях были изготовлены отливки бумаги тароупаковочных видов массой одного квадратного метра 125 ± 3 г с различным количеством используемых упрочняющих полимерных добавок.

Бумажную массу готовят следующим образом. Волокнистую массу, включающую сульфатную древесную целлюлозу без добавок или с добавками макулатурной массы, размалывают в лабораторном ролле емкостью 35 л до 26 ± 2o ШР, добавляют глинозем (1.3 - 2.5% от массы абсолютно сухих волокон), проклеивают канифольным клеем (0.4 - 0.6% от массы абсолютно сухих волокон) при pH 5.5-5.7 и вводят полимерную добавку в количестве 0.2-0.5% от массы абсолютно сухих волокон. Ниже представлены примеры приготовления смесей ингредиентов (состав указан в % от массы абсолютно сухих волокон).

Пример 3.

Сульфатная древесная целлюлоза - 97.6

Канифольный клей - 0.4

Глинозем - 2.0

Пример 4.

Сульфатная древесная целлюлоза - 97.4

Канифольный клей - 0.4

Глинозем - 2.0

Сополимер акриламида (85 мол.%) и метакрилата N,N-диметил-N-оксиэтиламида (15 мол.%) - 0.2

Пример 5.

Сульфатная древесная целлюлоза - 68.5

Макулатурная масса - 29.3

Канифольный клей - 0.4

Глинозем - 1.8

Пример 6.

Сульфатная древесная целлюлоза - 68.70

Макулатурная масса - 29.49

Канифольный клей - 0.50

Глинозем - 1.30

Сополимер акриламида (75 мол.%) и метакрилата N,N-диметил-N-оксиэтиламина (25 мол.%) - 0.01

Пример 7.

Сульфатная древесная целлюлоза - 67.80

Макулатурная масса - 29.05

Канифольный клей - 0.60

Глинозем - 2.50

Сополимер акриламида (75 мол.%) и метакрилата N,N-диметил-N-оксиэтиламина (25 мол.%) - 0.05

Пример 8.

Сульфатная древесная целлюлоза - 68.40

Макулатурная масса - 29.30

Канифольный клей - 0.40

Глинозем - 1.70

Сополимер акриламида (75 мол.%) и метакрилата N,N-диметил-N-оксиэтиламина (25 мол.%) - 0.20

Пример 9.

Сульфатная древесная целлюлоза - 68.30

Макулатурная масса - 29.20

Канифольный клей - 0.40

Глинозем - 1.80

Сополимер акриламида (75 мол.%) метакрилата N,N-диметил-N-оксиэтиламина (25 мол.%) - 0.30

Пример 10.

Сульфатная древесная целлюлоза - 68.10

Макулатурная масса - 29.20

Канифольный клей - 0.40

Глинозем - 1.80

Сополимер акриламида (75 мол.%) и метакрилата N,N-диметил-N-оксиэтиламина (25 мол.%) - 0.50

Пример 11 (соответствует составу бумажной массы прототипа в отсутствие полимерной добавки).

Сульфатная древесная целлюлоза и тросниковая целлюлоза - 98.0

Канифольный клей - 0.4

Глинозем - 1.6

Изготовленные образцы бумаги испытывали в кондиционных условиях с определением физико-механических показателей. Данные испытаний сведены в таблицу. Для сравнения представлены лучшие результаты испытаний прототипа (авт. св. СССР N 1677130, кл. D 21 H 27/10, 1991). Поскольку абсолютные значения физико-механических показателей сильно зависят от состава волокнистых материалов, то сопоставлялись выраженные в процентах приросты этих показателей при добавках полимеров (за 100% брались показатели бумаги в отсутствие добавок).

Как видно из таблицы, предлагаемый состав бумажной массы, включающий добавку сополимера акриламида и метакрилата N, N-диметил-N-оксиэтиламина, обеспечивает повышение показателей прочности бумаги. Так, при расходе добавки 0.2 мас.% и содержании в сополимере акриламида 85 мол.%, метакрилата N, N-диметил-N-оксиэтиламина - 15 % (пример 2) по сравнению с прототипом (N 4) практически на том же уровне остается увеличение сопротивления излому (соответственно 445 и 460%), но при этом в большей степени возрастает сопротивление продавливанию (173 против 139%) и разрушающее усилие при плоскостном сжатии (192 против 129%). При содержании в предлагаемом сополимере акриламида 75 мол. %, метакрилата N, N-диметил-N-оксиэтиламина 25 мас.% (пример 6) при расходе 0.2 мас.% результаты близки к показателям прототипа (сопротивление излома - 442 и 460%, сопротивление продавливанию - 169 и 139%, разрушающее усилие при плоскостном сжатии - 122 и 129%). Однако, если при увеличении расхода N, N-диметил-N-2-карбоксиэтил-N-2-оксиэтиламмонийхлорида выше 0.2 мас.% показатели бумаги ухудшаются (см. примеры 4 и 5 прототипа), то при увеличении расхода сополимера акриламида и метакрилата N,N- диметил-N-оксиэтиламина до 0.3 мас.% (N7) и 0.5 мас.% (N 8) удается добиться повышения сопротивления излому до 567 и 1290% соответственно, не ухудшая при этом два других показателя. Дальнейшее увеличение расхода предлагаемой добавки является нецелесообразным, так как прочностные характеристики бумаги начинают ухудшаться при увеличении затрат и усложнении технологии (начинает возрастать вязкость массы, что приводит к понижению производительности оборудования). Уменьшение количества добавки сополимера менее 0.2 мас.% также является невыгодным, так как при этом физико-механические показатели бумаги ухудшаются в меньшей степени, чем в прототипе.

Кроме увеличения прочности продукта, новая полимерная добавка отличается от прототипа, как было указано выше, большей доступностью. Действительно, компоненты, необходимые для получения добавки, производятся в отечественной промышленности: акриламид - в ГП "Завод им. Я.М.Свердлова" (г. Дзержинск) и в АО "Нитрон" (г.Саратов), метакриловая кислота - в АО "Оргстекло" (г.Дзержинск), N,N'диметил-N-оксиэтиламин - в АО "Синтез" (г.Дзержинск).

Таким образом, предлагаемая бумажная масса обладает улучшенными прочностными характеристиками и может быть приготовлена из доступного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления упаковочных материалов | 1989 |

|

SU1677130A1 |

| Бумажная масса для изготовления упаковочных видов бумаги и картона | 1986 |

|

SU1366572A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2042005C1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1990 |

|

SU1828476A3 |

| Бумажная масса | 1981 |

|

SU977539A1 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

| СПОСОБ ПРИМЕНЕНИЯ АЛЬДЕГИД-ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ ДЛЯ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ И УЛУЧШЕНИЯ ПРОКЛЕЙКИ | 2011 |

|

RU2595681C2 |

Использование: при изготовлении бумаги и картона, преимущественно тароупаковочных видов. Сущность изобретения: бумажная масса содержит (в мас.%) 0,4-0,6 канифольного клея, 1,3-2,5 глинозема, 0,2-0,5 сополимера акриламида и метакрилата N, N-диметил-N-оксиэтиламина и остальное до 100 волокнистые материалы. 1 табл.

Бумажная масса для изготовления упаковочных видов бумаги и картона, содержащая волокнистые материалы, канифольный клей, глинозем и полимерную добавку, отличающаяся тем, что в качестве полимерной добавки она содержит сополимер акриламида и метакрилата N,N-диметил-N-оксиэтиламина общей формулы

где n m 75 85 25 15,

при следующем соотношении компонентов, мас.

Канифольный клей 0,4 0,6

Глинозем 1,3 2,5

Сополимер акриламида и метакрилата N,N-диметил-N-оксиэтиламина 0,2 - 0,5

Волокнистые материалы Остальноел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1258928, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 977539, кл.D 21 H 3/12, 1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1677130, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-10—Публикация

1995-12-13—Подача