Изобретение относится к обработке металлов давлением, а именно к штамповке деталей из трубных заготовок, и может быть использовано в авиационной, судостроительной и смежных с ними отраслях промышленности.

Известен способ раздачи концов труб, являющийся по мнению экспертизы ближайшим аналогом, заключающийся в наталкивании трубной заготовки на пуансон (SU 810343, Московский авиационный технологический институт, 07.03.81, кл. B 21 D 41/02). Недостатки этого способа следующие. При деформировании высокопрочных сплавов с большими коэффициентами трения, например, коррозионно-стойких сталей, между поверхностью заготовки и пуансоном действуют значительные силы трения, что приводит к увеличению усилия деформирования, а следовательно, возрастает вероятность потери устойчивости заготовки в зоне передачи усилия (Попов Е.А. Основы теории листовой штамповки. - М.: Машиностроение, 1977, с. 267). Кроме того, имеет место повышенный износ инструмента и налипание металла заготовки на его поверхность с последующим образованием продольных царапин на детали.

Целью изобретения является повышение степени формоизменения при раздаче трубных заготовок и увеличение ресурса работы инструмента за счет уменьшения сил трения между заготовкой и пуансоном, а также повышение качества деталей за счет исключения контакта их с поверхностью пуансона.

Для достижения указанной цели внутри трубной заготовки, перед наталкиванием ее на пуансон, устанавливают дополнительную трубную заготовку с наружным диаметром, равным внутреннему диаметру основной трубной заготовки, из металла, обеспечивающего малый коэффициент трения с поверхностью пуансона. Например, при раздаче труб из коррозионно-стойкой стали в качестве дополнительной трубной заготовки целесообразно использовать трубу из алюминиевого сплава, имеющую меньший коэффициент трения.

Так как коэффициент трения между дополнительной трубной заготовкой и пуансоном становится меньше, то уменьшается и усилие деформирования, а значит, снижается вероятность потери устойчивости в зоне передачи усилия и повышается предельно допустимая степень формоизменения. Вследствие уменьшения контактного трения увеличивается ресурс работы штамповой оснастки. Основная заготовка непосредственно с инструментом не контактирует, что исключает налипание металла на поверхность пуансона и образование продольных царапин и других дефектов на внутренней поверхности детали.

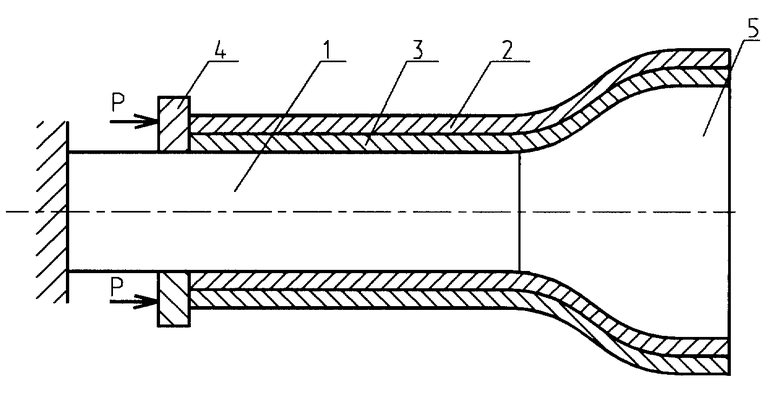

Сущность изобретения поясняется чертежом, где представлена установка для реализации данного способа, содержащая жестко закрепленную штангу 1, основную 2 и дополнительную 3 трубные заготовки, расположенные соосно штанге, траверсу 4, выполненную с возможностью перемещения, пуансон 5, установленный на свободном конце штанги.

Предлагаемый способ раздачи концов труб реализуют следующим образом.

Внутри трубной заготовки 2 устанавливают дополнительную трубную заготовку 3, выполненную из металла, обеспечивающего малый коэффициент трения с поверхностью пуансона. Трубные заготовки 2 и 3 устанавливают соосно на жестко закрепленной штанге 1, затем на свободном конце штанги 1 закрепляют пуансон 5 и с помощью выполненной с возможностью перемещения траверсы 4 наталкивают обе заготовки на пуансон. Происходит раздача концов трубных заготовок. При этом степень формоизменения увеличивается из-за уменьшения вероятности гофрообразования, износ пуансона уменьшается вследствие уменьшения сил контактного трения, а качество внутренней поверхности детали улучшается, так как отсутствует ее контакт с поверхностью пуансона. После деформирования заготовок дополнительная заготовка удаляется из основной трубной заготовки.

Предложенный способ был опробован при раздаче трубы, с внутренним диаметром 32 мм, с толщиной стенки 1 мм, выполненной из коррозионно-стойкой стали 12Х18Н10Т. В качестве дополнительной заготовки использовалась труба из АМг-2М с внутренним диаметром 30 мм и толщиной стенки 1 мм. В результате реализации данного процесса степень формоизменения увеличилась на 12%, внутренняя поверхность основной трубы гладкая, на ней отсутствуют царапины и риски.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДАЧИ ТРУБ | 1998 |

|

RU2158645C2 |

| СПОСОБ РАЗДАЧИ КОНЦОВ ТРУБ | 1998 |

|

RU2158646C2 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122913C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 1997 |

|

RU2122477C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1999 |

|

RU2176170C2 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

| ПУАНСОН ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2127165C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1999 |

|

RU2176169C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 1997 |

|

RU2122478C1 |

Изобретение относится к обработке металлов давлением, а именно к штамповке деталей из трубных заготовок, и может быть использовано в авиационной, судостроительной и смежных с ними отраслях промышленности. Технической задачей изобретения является повышение качества деталей и степени формоизменения. Способ раздачи концов труб заключается в том, что внутри трубной заготовки перед наталкиванием ее на пуансон устанавливают дополнительную трубную заготовку с наружным диаметром, равным внутреннему диаметру основной трубной заготовки, и из металла, обеспечивающего малый коэффициент трения. 1 ил.

Способ раздачи концов труб, включающий наталкивание трубной заготовки на пуансон, отличающийся тем, что внутри трубной заготовки перед наталкиванием ее на пуансон устанавливают дополнительную трубную заготовку с наружным диаметром, равным внутреннему диаметру основной трубной заготовки, и из металла, обеспечивающего малый коэффициент трения.

| Устройство для раздачи труб спОдпОРОМ | 1979 |

|

SU810343A1 |

| Горбунов М.Н | |||

| Технология заготовительно-штамповочных работ в производстве самолетов | |||

| - М.: Машиностроение, 1981, с.114 | |||

| Наполнитель для деформирования полых цилиндрических заготовок | 1977 |

|

SU632442A1 |

| Способ определения предела прочностибетонных изделий | 1975 |

|

SU532784A1 |

| Способ раздачи труб | 1976 |

|

SU585905A1 |

| Устройство для раздачи полых заготовок | 1973 |

|

SU464359A1 |

Авторы

Даты

1998-12-10—Публикация

1997-08-13—Подача