Изобретение относится к области сварки, в частности к способам электроконтактной наплавки, и может быть применимо при восстановлении различных изделий из чугуна и легированных сталей, а также при упрочнении деталей в различных отраслях машиностроения.

Известен способ электроконтактной наплавки, при котором присадочную проволоку и поверхностный слой металла изделия одновременно деформируют при помощи роликового электрода и нагревают путем пропускания модулированного тока (см. Ю.В. Клименко "Электроконтактная наплавка", М., Металлургия, 1978, с. 50, 54, 55).

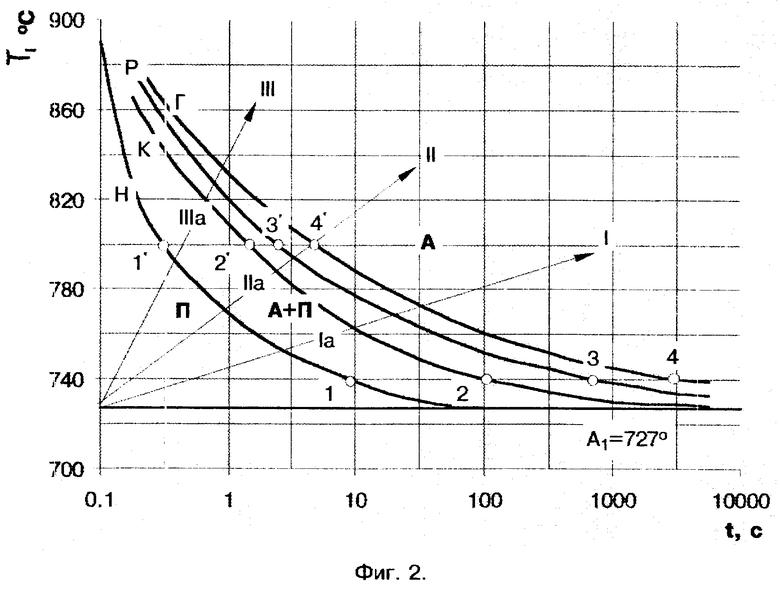

Однако при таком способе наплавки в условиях быстрого охлаждения аустенит превращается в мартенсит, а поскольку последний обладает большим удельным объемом, чем другие структуры в металле, то это приводит к образованию напряжений первого рода, а в ряде случаев и к возникновению трещин (см. М.Е. Блантер "Металловедение и термическая обработка", М., Машгиз, 1963, с. 416). Закалка сплавов Fe-C происходит при нагреве на 20-50oC (см. фиг. 1) выше линии критических температур G-S-K (Ac3- для доэвтектоидной и заэвтектоидной стали), когда образуется гомогенный аустенит (A), с последующим охлаждением со скоростью - ωохл , превышающей критическую.

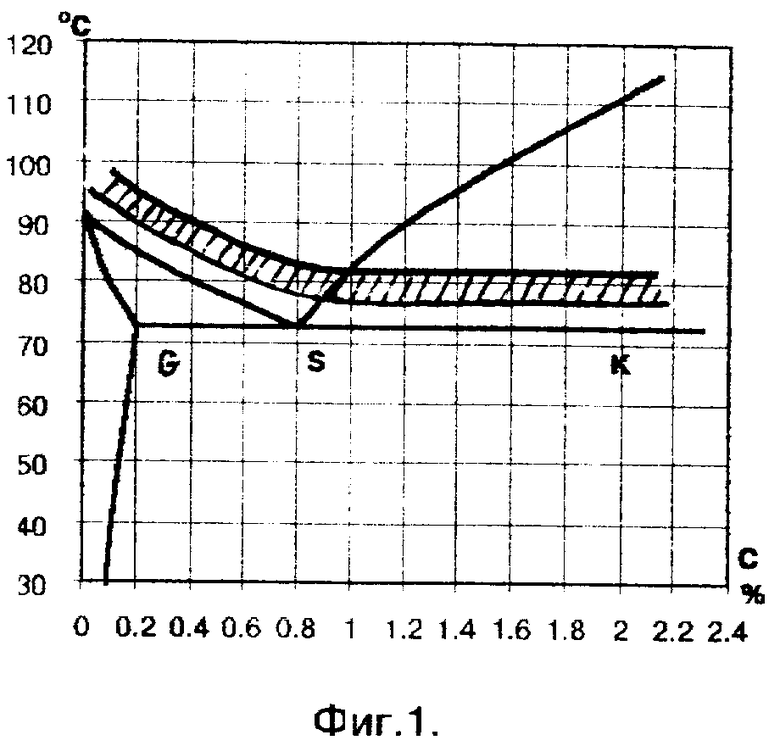

Однако при сварке на формирование структуры металла существенное влияние оказывают и другие параметры термического цикла, такие как: скорость нагрева ωн и время выдержки выше критической температуры - tв. Проанализировать влияние этих параметров на структуру можно с помощью диаграммы изотермического превращения перлита (П) в A, которая строится в координатах температура - время. Например, для эвтектоидной стали C=0,8 температура оптимального нагрева для образования аустенита Т≈740oC. После нагрева до указанной температуры превращение П в А начинается через 10 с (см. точку 1 на фиг. 2). В интервале 10 - 100с (между точками 1 и 2) происходит превращение П в А. К концу превращения (точка 2) структура состоит из А и нерастворенных частиц цементита (Ц). Растворение Ц наблюдается при дальнейшей выдержке до 640c (между точками 2 и 3), когда получается неоднородный А с неравномерным распределением углерода. Гомонизация (диффузионное выравнивание состава) происходит в интервале 640-3200c (между точками 3 и 4). После чего получается однородный гомогенный аустенит. Точка 1 лежит на линии Н - начала превращений П в А; точка 2 лежит на линии К -разделения областей конца превращений П в А и начала растворения цементита; точка 3 лежит на линии Р - завершения растворения Ц; точка 4 лежит на линии Г, где кончается гомогенизация. Увеличение скорости нагрева ωн (изображено на фиг.2 линиями I-ωн1,II-ωн2,III-ωн3 , причем ωн1 < ωн2 < ωн3 , приводит к повышению температуры начала превращения П в А, т.е. к перемещению линии G-S-K вверх в область повышенных температур. Так при нагреве эвтектоидной стали со скоростью ωн ≈ 242oC/c превращение П в А начинается при 800oC через 0,3c (точка 1) и заканчивается через 1,2 с (точка 2), а гомогенизация заканчивается через 5с (точка 4) (см.М.Е. Блантер, с. 162-164).

При наплавке структурные и фазовые превращения в зоне термического влияния зависят от параметров термического цикла. Вместе с тем, если металл находится при температурах выше G-S-K, то на этапе охлаждения, со скоростями выше критических образуются закалочные структуры и резко повышается вероятность возникновения холодных трещин и горячих трещин, особенно в углеродистых, легированных сталях и чугунах.

Задачей данного изобретения является повышение качества наплавки за счет исключения трещинообразования.

Для этого в способе электроконтактной наплавки, при котором присадочную проволоку и поверхностный слой металла изделия одновременно деформируют при помощи роликового электрода и нагревают путем пропускания модулированного тока, в зону наплавки подают охлаждающую среду для обеспечения высокой скорости нагрева при минимальном тепловлажении и предотвращения структурных и фазовых превращений, а также образования закалочных структур исходя из условия исключения пребывания наплавленного металла при температурах выше линии G-S-K на диаграмме Fe-C.

Сущность способа состоит в следующем.

Для предотвращения образования закалочных структур предлагается использовать физические свойства металлов, связанные с особенностью процесса превращения П в А (см. фиг. 2). Таким образом, для получения прочного соединения наплавленного металла с основным металлом необходим с одной стороны разогрев металла до высоких температур выше несмещенной линии G-S-K, что обеспечит активизацию поверхностей, усиление процессов диффузии и увеличение пластичности металла, т.е. разогрев должен быть не ниже смещенной линии G-S-K. Практически это может быть реализовано за счет больших величин как ωн, так и ωохл .

Указанные параметры термического цикла, а именно большая скорость нагрева и максимальная температура локального объема металла возле направляемой поверхности, могут быть получены при электроконтактной наплавке с использованием импульсного модулированного тока. Однако в процессе наплавки в детали постепенно накапливается тепло и она разогревается. Это приводит к тому, что кривая термического цикла для точек на поверхности, где идет процесс образования соединения, постепенно смещается вверх и увеличивается время выдержки металла выше критической температуры tв > 0, а ωохл уменьшается. Чтобы не допускать накопления тепла в детали, а в конечном итоге образования закалочных структур, предлагается поддерживать большие значения скорости охлаждения в процессе наплавки путем подачи хладагента непосредственно в зону обработки - наплавки. Таким образом, наплавляемый металл будет интенсивно нагреваться между токоподводящим роликом и деталью до высоких температур, а в паузе между импульсами тока интенсивно охлаждаться.

Пример осуществления способа.

Выполняли наплавку цилиндра диаметром 60 мм из металла СЧ 24. Наплавку осуществляли на следующем режиме: Vсв= 3 об/мин, Iим= 10 кА, продолжительность импульса тока 0,08 с, продолжительность паузы 0,12 с, U= 4-5 В, проволока пружинная 2 класса ГОСТ 9389.60 диаметром 1,6 мм, давление роликового электрода 150 кг/мм2, температура охлаждающей среды - воды 10 - 20oC. После наплавки получили изделие без трещин с заданными прочностными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1997 |

|

RU2122928C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2010 |

|

RU2466000C2 |

| СПОСОБ ВИБРОДУГОВОЙ СВАРКИ С ПОДАЧЕЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 2005 |

|

RU2301728C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2352444C2 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Способ электродуговой наплавки изделий из чугунов | 2023 |

|

RU2805724C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

Способ наплавки может быть использован при восстановлении или упрочнении деталей машин в различных отраслях машиностроения. Присадочную проволоку и поверхностный слой металла деформируют, пропускают одновременно через свариваемый участок модулированный сварочный ток, для обеспечения минимального тепловложения при высокой скорости нагрева в зону наплавки подают охлаждающую среду, например воду. Способ наплавки позволяет получить изделие без трещин, в том числе из чугуна и высокопрочной стали. Условием для выбора режима наплавки является исключение пребывания наплавленного металла при температурах выше линии G-S-K на диаграмме железо-углерод. 2 ил.

Способ электроконтактной наплавки, при котором присадочную проволоку и поверхностный слой металла изделия одновременно деформируют при помощи роликового электрода и нагревают путем пропускания модулированного тока, отличающийся тем, что в зону наплавки подают охлаждающую среду для обеспечения минимального тепловложения при высокой скорости нагрева, а также предотвращения структурных и фазовых превращений и образования закалочных структур, исходя из условия исключения пребывания наплавленного металла при температурах выше линии G S K на диаграмме железо углерод.

| Клименко Ю.В | |||

| Электроконтактная наплавка | |||

| - М.: Металлургия, 1978, с.51. |

Авторы

Даты

1998-02-20—Публикация

1996-12-16—Подача