Изобретение относится к сварке и может быть использовано при ремонтной наплавке изделий из чугуна.

При наплавке чугунов в зоне термического влияния могут образовываться трещины из-за образования в зоне термического влияния хрупких структур с пониженной пластичностью и возникновением в этих зонах после наплавки термических остаточных напряжений растяжений.

Известен способ электродуговой сварки и наплавки изделий из чугунов, при котором дефект в случае необходимости подвергается механической разделке для осуществления возможности его наплавки, при этом с целью предотвращения образования трещин в зоне термического влияния деталь подвергается предварительному подогреву до температур более 300°C [1, стр. 467]. Предотвращение образования трещин достигается повышением пластичности структур металла, образующихся после сварки в зоне термического влияния, за счет снижения скорости охлаждения основного металла и снижения уровня остаточных напряжений растяжения за счет уменьшения градиента температур в процессе сварки.

Недостатком данного способа является возможное деформирование наплавляемого изделия из-за возникающих в нем при предварительном нагреве термических напряжений.

Известен способ сварки и наплавки изделий из чугунов, при котором после разделки в случае необходимости дефекта наплавка выполняется без предварительного подогрева изделия [1, стр. 461]. С целью предотвращения образования трещин в зоне термического влияния за счет уменьшения размеров зоны термического влияния и снижения уровня остаточных напряжений наплавку ведут на режимах, обеспечивающих наименьшее количество тепла, передаваемого основному металлу и с минимальным объемом расплавленного металла. Однако данные мероприятия позволяют лишь в ограниченной мере препятствовать образованию трещин в зоне термического влияния.

Известен способ наплавки изделий из чугунов [1, стр.465], выбранный в качестве прототипа, при котором наплавка детали выполняется короткими швами без предварительного подогрева, а после наплавки наплавленный металл подвергается проковке для уменьшения вероятности образования трещин за счет снижения остаточных сварочных напряжений растяжения. Недостатком этого способа является то, что проковке подвергается уже наплавленный металл, а не металл зоны термического влияния. По этой причине проковка наплавленного металла оказывает незначительное влияние на распределение остаточных напряжений растяжения в основном металле и, следовательно, мало влияет на предотвращение образования трещин в зоне термического влияния.

Техническим результатом предлагаемого способа является предотвращение образования трещин в зоне термического влияния при электродуговой наплавке изделий из чугунов без их предварительного подогрева.

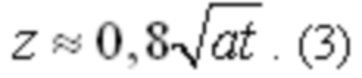

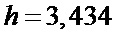

Заявленный технический результат достигается тем, что перед выполнением сварочной операции поверхность изделия, подлежащую наплавке, подвергают проковке сферическим индентором диаметром  , формируя в основном металле вдоль всей поверхности сплавления с наплавленным металлом область остаточных напряжений сжатия с глубиной залегания

, формируя в основном металле вдоль всей поверхности сплавления с наплавленным металлом область остаточных напряжений сжатия с глубиной залегания  . В случае необходимости наплавляемый дефект предварительно подвергают механической разделке для обеспечения возможности проковки. Расчетно-экспериментальным методом определяют глубину

. В случае необходимости наплавляемый дефект предварительно подвергают механической разделке для обеспечения возможности проковки. Расчетно-экспериментальным методом определяют глубину  залегания остаточных напряжений сжатия. Затем выполняют наплавку указанной поверхности, при этом продолжительность

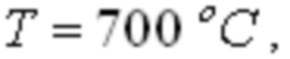

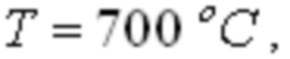

залегания остаточных напряжений сжатия. Затем выполняют наплавку указанной поверхности, при этом продолжительность  горения сварочной дуги устанавливается такой, чтобы глубина залегания в основном металле изотермы 700°C не превысила ранее определенную глубину

горения сварочной дуги устанавливается такой, чтобы глубина залегания в основном металле изотермы 700°C не превысила ранее определенную глубину  залегания остаточных напряжений сжатия, полученных проковкой. Выбор температуры 700°C объясняется тем, что при охлаждении металла область формирования хрупких закалочных структур в основном металле гарантировано не превышает глубины распространения температуры 700°C.

залегания остаточных напряжений сжатия, полученных проковкой. Выбор температуры 700°C объясняется тем, что при охлаждении металла область формирования хрупких закалочных структур в основном металле гарантировано не превышает глубины распространения температуры 700°C.

Предварительно сформированные проковкой в этой области остаточные напряжения сжатия накладываются на возникающие после наплавки остаточные напряжения растяжения, снижая их и, тем самым, способствуя предотвращению образования в основном металле с пониженными пластическими свойствами трещин.

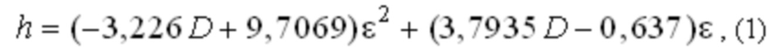

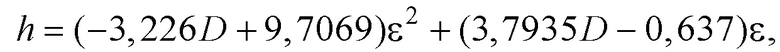

Глубина  залегания остаточных напряжений сжатия составляет [2]

залегания остаточных напряжений сжатия составляет [2]

где  - деформация,

- деформация,  - диаметр индентора (мм).

- диаметр индентора (мм).

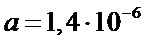

Деформация  составляет

составляет

где  - диаметр отпечатка (лунки) при обработке поверхностно-пластической деформацией (мм).

- диаметр отпечатка (лунки) при обработке поверхностно-пластической деформацией (мм).

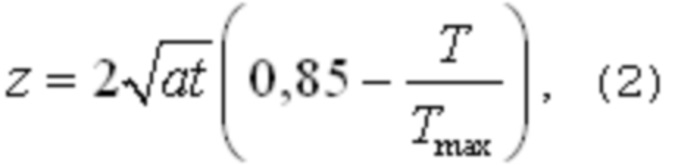

Глубину  распространения в тело детали температуры

распространения в тело детали температуры  под действием поверхностной температуры

под действием поверхностной температуры  при отсутствии теплоотвода в радиальных направлениях найдем по формуле [3]

при отсутствии теплоотвода в радиальных направлениях найдем по формуле [3]

где  - коэффициент температуропроводности чугуна,

- коэффициент температуропроводности чугуна,  - продолжительность действия поверхностного теплового источника,

- продолжительность действия поверхностного теплового источника,  -максимальная температура сварки,

-максимальная температура сварки,  - температура, соответствующая глубине

- температура, соответствующая глубине  .

.

В случае наличия теплоотвода в радиальных направлениях глубина залегания температуры  снижается. Таким образом, рассчитанная по формуле величина

снижается. Таким образом, рассчитанная по формуле величина  является максимально возможной глубиной распространения температуры

является максимально возможной глубиной распространения температуры  .

.

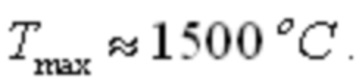

При электродуговой наплавке сварочная дуга горит на поверхности сварочной ванны перегретого расплавленного металла. По этой причине в качестве максимальной температуры  примем температуру перегретого расплавленного металла сварочной ванны. Примем, что

примем температуру перегретого расплавленного металла сварочной ванны. Примем, что

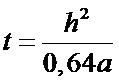

С учетом этого и, полагая  формулу (2) приведем к виду:

формулу (2) приведем к виду:

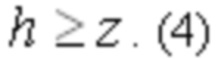

Глубина  залегания остаточных напряжений сжатия после проковки и глубина

залегания остаточных напряжений сжатия после проковки и глубина  залегания температуры

залегания температуры  должны быть такими, чтобы выполнялось условие:

должны быть такими, чтобы выполнялось условие:

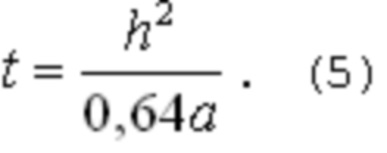

На основании (4) с учетом (1) и (3) допустимая продолжительность горения сварочной дуги не должна превышать значение:

Способ электродуговой наплавки деталей из чугунов осуществляют следующим способом. В случае необходимости осуществляют механическую разделку дефекта. Осуществляют проковку поверхности изделия, подлежащую наплавке, индентором диаметром  , замеряя при этом диаметр отпечатка (лунки)

, замеряя при этом диаметр отпечатка (лунки)  . По формуле (1) рассчитывают глубину

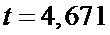

. По формуле (1) рассчитывают глубину  залегания остаточных напряжений сжатия и по формуле (5) рассчитывают максимально допустимое время горения дуги

залегания остаточных напряжений сжатия и по формуле (5) рассчитывают максимально допустимое время горения дуги  . Затем осуществляют наплавку дефекта при продолжительности горения дуги не более

. Затем осуществляют наплавку дефекта при продолжительности горения дуги не более  .

.

В случае необходимости увеличения объема наплавленного металла до полного устранения дефекта операции проковки и наплавки повторяют на ранее определенных режимах. После наплавки каждого слоя его охлаждают до температур менее 60°C и осуществляют проковку наплавленного металла.

Пример выполнения способа электродуговой наплавки.

Материал изделия - чугун СЧ60. Дефект - поверхностная пора глубиной 1…2 мм. Выполнили механическую разделку дефекта ручной дрелью сверлом диаметром 6 мм на глубину 2 мм. Проковку осуществляли ручным пневматическим молотком, оснащенным бойком со сферической рабочей поверхностью диаметром 4 мм. Замеренный диаметр отпечатка (лунки) составил  мм. По формуле (1) рассчитали глубину

мм. По формуле (1) рассчитали глубину  залегания остаточных напряжений сжатия, которая составила

залегания остаточных напряжений сжатия, которая составила  мм. Приняли значение коэффициента температуропроводности металла изделия

мм. Приняли значение коэффициента температуропроводности металла изделия  м2/с. По формуле (5) рассчитали допустимую продолжительность горения дуги, которая составила

м2/с. По формуле (5) рассчитали допустимую продолжительность горения дуги, которая составила  с. Проковке подвергли поверхность разделанного дефекта и поверхность детали на удалении 5…10 мм от края дефекта. Наплавку осуществляли электродом МНЧ-2 диаметром 3 мм. Сила тока наплавки - 100…110 А. Для устранения дефекта выполнили одну операцию наплавки при непрерывном горении дуги 4 с.После охлаждения наплавленного металла то температур менее 60

с. Проковке подвергли поверхность разделанного дефекта и поверхность детали на удалении 5…10 мм от края дефекта. Наплавку осуществляли электродом МНЧ-2 диаметром 3 мм. Сила тока наплавки - 100…110 А. Для устранения дефекта выполнили одну операцию наплавки при непрерывном горении дуги 4 с.После охлаждения наплавленного металла то температур менее 60 выполнили проковку наплавленного металла молотком. Последующее металлографическое исследование трещин в основном металле не выявило.

выполнили проковку наплавленного металла молотком. Последующее металлографическое исследование трещин в основном металле не выявило.

Литература

1. Степанов В.В. Справочник сварщика. Изд. 3-е. М.: «Машиностроение», 1975. 520 с.

2. Никишкина А.Б., Булычев В.В. Моделирование глубины упрочнения деталей из серого чугуна при обработке поверхностным пластическим деформированием // Инженерный вестник Дона. 2022. №11 (95). С. 131-141. http://www.ivdon.ru/ru/magazine/archive/n11y2022/7980

3. Малащенко А.А., Мезенов А.В. Лазерная сварка металлов. М.: Машиностроение, 1984. 45 с.(стр. 20)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕДЛА КЛАПАНОВ ЧУГУННЫХ ГОЛОВОК ЦИЛИНДРОВ ДВС ПРИ ИХ ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ МЕТОДОМ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 2010 |

|

RU2448825C2 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| Способ электродуговой сварки чугуна | 1989 |

|

SU1811458A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК ЧУГУННЫХ ВАЛКОВ | 2005 |

|

RU2283709C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКОЙ ИЗНОШЕННЫХ ОСТРЯКОВ СТРЕЛОЧНОГО ПЕРЕВОДА | 1995 |

|

RU2082573C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ МНОГОПРОХОДНЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2252116C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

Изобретение может быть использовано при ремонтной электродуговой наплавке изделий из чугуна. Осуществляют проковку поверхности изделия, подлежащую наплавке, индентором диаметром D, замеряя при этом диаметр отпечатка (лунки)  . Рассчитывают по формуле глубину

. Рассчитывают по формуле глубину  залегания остаточных напряжений сжатия, с учетом которой выбирают максимально допустимое время горения дуги, принимая во внимание коэффициент температуропроводности чугуна. Осуществляют наплавку поверхности изделия. В случае необходимости увеличения объема наплавленного металла до полного устранения дефекта операции проковки и наплавки повторяют на ранее определенных режимах. После наплавки каждого слоя его охлаждают до температуры менее 60°C и осуществляют проковку наплавленного металла. Способ обеспечивает предотвращение образования трещин в зоне термического влияния без предварительного подогрева изделия. 1 пр.

залегания остаточных напряжений сжатия, с учетом которой выбирают максимально допустимое время горения дуги, принимая во внимание коэффициент температуропроводности чугуна. Осуществляют наплавку поверхности изделия. В случае необходимости увеличения объема наплавленного металла до полного устранения дефекта операции проковки и наплавки повторяют на ранее определенных режимах. После наплавки каждого слоя его охлаждают до температуры менее 60°C и осуществляют проковку наплавленного металла. Способ обеспечивает предотвращение образования трещин в зоне термического влияния без предварительного подогрева изделия. 1 пр.

Способ электродуговой наплавки изделия из чугуна, включающий наплавку без предварительного подогрева изделия, после которой наплавленный металл подвергают проковке, отличающийся тем, что поверхность изделия, подлежащую наплавке, подвергают предварительной обработке поверхностно-пластической деформацией сферическим индентором, определяют замером диаметр отпечатка индентора на основном металле наплавляемого изделия и рассчитывают глубину  (мм) залегания остаточных напряжений сжатия по формуле

(мм) залегания остаточных напряжений сжатия по формуле

где  ,

,  - диаметр отпечатка индентора на основном металле изделия при обработке поверхностно-пластической деформацией (мм),

- диаметр отпечатка индентора на основном металле изделия при обработке поверхностно-пластической деформацией (мм),  - диаметр индентора (мм), при этом продолжительность

- диаметр индентора (мм), при этом продолжительность  (с) непрерывного горения сварочной дуги при электродуговой наплавке должна быть не более

(с) непрерывного горения сварочной дуги при электродуговой наплавке должна быть не более

,

,

где  - коэффициент температуропроводности основного металла (м2/с).

- коэффициент температуропроводности основного металла (м2/с).

| Способ сварки и наплавки | 1988 |

|

SU1542726A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК ЧУГУННЫХ ВАЛКОВ | 2005 |

|

RU2283709C2 |

| Способ многослойной наплавки чугуна на железоуглеродистую основу изделия | 1989 |

|

SU1676763A1 |

| СТАНОК ДЛЯ ОБРЕЗКИ ПРОДОЛЬНЫХ КРОМОК КАРДО-ЛЕНТЫ | 1929 |

|

SU18206A1 |

| JPS 58163576 A, 28.09.1983. | |||

Авторы

Даты

2023-10-23—Публикация

2023-03-02—Подача