Изобретение относится к области аддитивных технологий и может быть использовано при послойной электронно-лучевой наплавке проволочным материалом.

Послойная наплавка и, в том числе, трехмерная печать изделий (или заготовок изделий) характерна длительностью процесса нагрева. При этом условия теплоотвода могут сильно отличаться от условий при сварке. Например, при наплавке тонких и высоких элементов, скорость отвода тепла от зоны наплавки в изделие может быть в разы ниже чем при сварке. Для обеспечения требуемого термического цикла наплавки с целью повышения качества металлического изделия путем формирования благоприятной структуры металла, необходимо более точное регулирование тепловложения. Стоит отметить что, зачастую, желаемые скорости охлаждения наплавляемых слоев металла недостижимы из-за необходимости завышения тепловложения для обеспечения бездефектного сплавления слоев. Ограничение пределов регулирования общего уровня тепловложения накладывает ограничение и на качество материала, получаемого наплавкой. Расширить возможности по управлению структурой материала через тепловложение можно путем более точного регулирования распределения энергии теплового источника между нагреваемой поверхностью металла, на который накладывается наплавляемый валик, и оплавляемого участка присадочной проволоки при послойном формировании металла. Например, при необходимости, направить 75% энергии на плавление проволоки, а 25% равномерно распределить по наплавляемой поверхности для обеспечения сплавления. Осуществление наплавки электронным лучом, направляемым на изделие перпендикулярно его поверхности, с подачей присадочной проволоки сбоку не позволяет вводить тепло в область наплавки, которая закрыта присадочной проволокой от воздействия электронного луча. Существующие способы электронно-лучевой наплавки с вертикальной подачей присадочной проволоки и воздействием одним или несколькими электронными лучами симметрично со всех сторон проволоки позволяют осуществлять более точное регулирование распределения тепловложения между оплавляемой проволокой и наплавляемой поверхностью металла. Однако у этих способов по-прежнему существует небольшая область между торцом проволоки и наплавляемой поверхностью металла, возможность воздействия электронным лучом на которую отсутствует. Наличие такой области не позволяет осуществлять в нее прямой ввод энергии от теплового источника и равномерно распределять энергию по наплавляемой поверхности, вынуждая завышать тепловложение для оплавления этой области за счет теплопроводности материала.

Известен способ электронно-лучевой наплавки с подачей присадочной проволоки перпендикулярно наплавляемой поверхности (патент США на изобретение US10695835B2, B22F 3/1055, 2020) заключающийся в использовании специализированной электронно-лучевой пушки с каналом для подачи присадочной проволоки. Для формирования электронного луча используют кольцевой катод с центральным отверстием, через которое происходит подача присадочной проволоки. Получаемый электронный луч имеет форму полого конуса с вершиной в зоне формирования расплавленной ванны металла. Такой способ позволяет воздействовать электронным лучом на присадочную проволоку симметрично со всех сторон.

В известном техническом решении не предусмотрено регулирования распределения тепловложения между оплавляемой проволокой и наплавляемой поверхностью металла, на наплавляемой поверхности имеет место область, на которую не происходит прямого воздействия тепловым источником.

Известен способ обработки множественными электронными лучами с вертикальной подачей присадочной проволоки (патент Китая на изобретение CN106392290, B23K 15/00, 2019), который заключается в осуществлении электронно-лучевой наплавки или сварки с симметричным расположением 2, 3 или 4 электронно-лучевых пушек вокруг канала для подачи присадочной проволоки.

Недостатком известного технического решения является ограничение качества изделий вследствие отсутствие регулирования распределения тепловложения между оплавляемой проволокой и наплавляемой поверхностью металла, на наплавляемой поверхности имеет место область, на которую не происходит прямого воздействия тепловым источником.

Наиболее близким к заявляемому способу по технической сущности и достигаемому техническому результату является способ электронно-лучевой наплавки с вертикальной подачей присадочной проволоки (патент РФ на изобретение 2753069, B23K 15/00, 2021), который заключается в осуществлении наплавки с вертикальной подачей присадочной проволоки. При этом используют по меньшей мере две электронно-лучевые пушки для получения по меньшей мере двух одновременно действующих электронных лучей, которыми воздействуют в требуемую область присадочной проволоки с разных сторон. Регулирование распределением вводимого тепла между проволокой и наплавляемой поверхностью осуществляют путем задания необходимых для этого параметров по меньшей мере одного электронного луча, таких как мощность, фокусировка, положение в пространстве, режим осцилляции.

Недостатком известного способа является наличие области на наплавляемой поверхности, на которую не происходит прямого воздействия тепловым источником.

Задачей, решаемой изобретением, является повышение качества формирования металла при электронно-лучевой наплавке проволочного материала.

Техническим результатом, достигаемым изобретением, является более точное регулирование тепловложения, включая распределение вводимого тепла между оплавляемой проволокой и наплавляемой поверхностью металла при послойной электронно-лучевой наплавке проволочного материала.

Технический результат повышения точности регулирования тепловложения, включая распределение вводимого тепла между оплавляемой проволокой и наплавляемой поверхностью металла достигается за счет того, что при осуществлении электронно-лучевой наплавки с вертикально подаваемой проволокой, оплавляемой симметрично направленными с нескольких сторон по меньшей мере двумя электронными лучами, выполняют непрерывную осцилляцию по меньшей мере одного электронного луча. При этом, комбинация траекторий осцилляции электронных лучей имеет составляющую расположенную на наплавляемой поверхности перед присадочной проволокой и по бокам присадочной проволоки относительно направления наплавки, а фокусировку электронных лучей производят таким образом, что на поверхности изделия на которую производится наплавка плотность энергии электронных лучей превышает критическую величину при которой скорость нагрева выше скорости отвода тепла за счет теплопроводности, а на поверхности проволоки плотность энергии электронных лучей не превышает эту критическую величину. Получают дополнительный источник теплоты для воздействия на область наплавляемой поверхности, на которую невозможно прямое воздействие электронными лучами из-за экранирования этой области присадочной проволокой. В качестве этого дополнительного источника теплоты используют электрическую дугу между торцом проволоки и наплавляемой поверхностью, инициирование и стабильное горение которой обеспечивается процессами испарения и взрывного вскипания части материала наплавляемой поверхности под действием электронного луча. Для этого на изолированную от технологической вакуумной камеры проволоку подают напряжение от источника постоянного тока, второй полюс которого подключен к подложке, на которую производится послойная наплавка металла. Мощность электрической дуги поддерживается на уровне достаточном для расплавления области, экранированной проволокой от электронного луча, на наплавляемой поверхности. Суммарную мощность электронных лучей и электрической дуги выбирают из условия достаточности тепловложения для плавления присадочной проволоки и плавления поверхности изделия на которую производится наплавка на глубину, необходимую для обеспечения бездефектного сплавления слоев с учетом диаметра проволоки, материала проволоки, скорости подачи проволоки, материала наплавляемой поверхности, ширины наплавляемой области, скорости наплавки. Регулирование распределения тепловложения в проволоку осуществляют путем формирования составляющей траектории осцилляции электронных лучей, которая располагается на поверхности проволоки и обеспечивает относительное время воздействия на проволоку достаточное для плавления проволоки исходя из ее диаметра, материала и скорости подачи, при этом учитывают тепловложение в проволоку от дугового источника тепла. Регулирование распределения тепловложения в наплавляемую поверхность осуществляют путем формирования составляющей траектории осцилляции электронных лучей, которая располагается на наплавляемой поверхности и обеспечивает относительное время воздействия достаточное для ее плавления на глубину не менее 0,1 мм при равномерном распределении вводимой мощности по области взаимодействия электронных лучей с наплавляемой поверхностью исходя из материала изделия, ширины наплавляемой области и скорости наплавки, при этом учитывают тепловложение в наплавляемую поверхность электрической дуги.

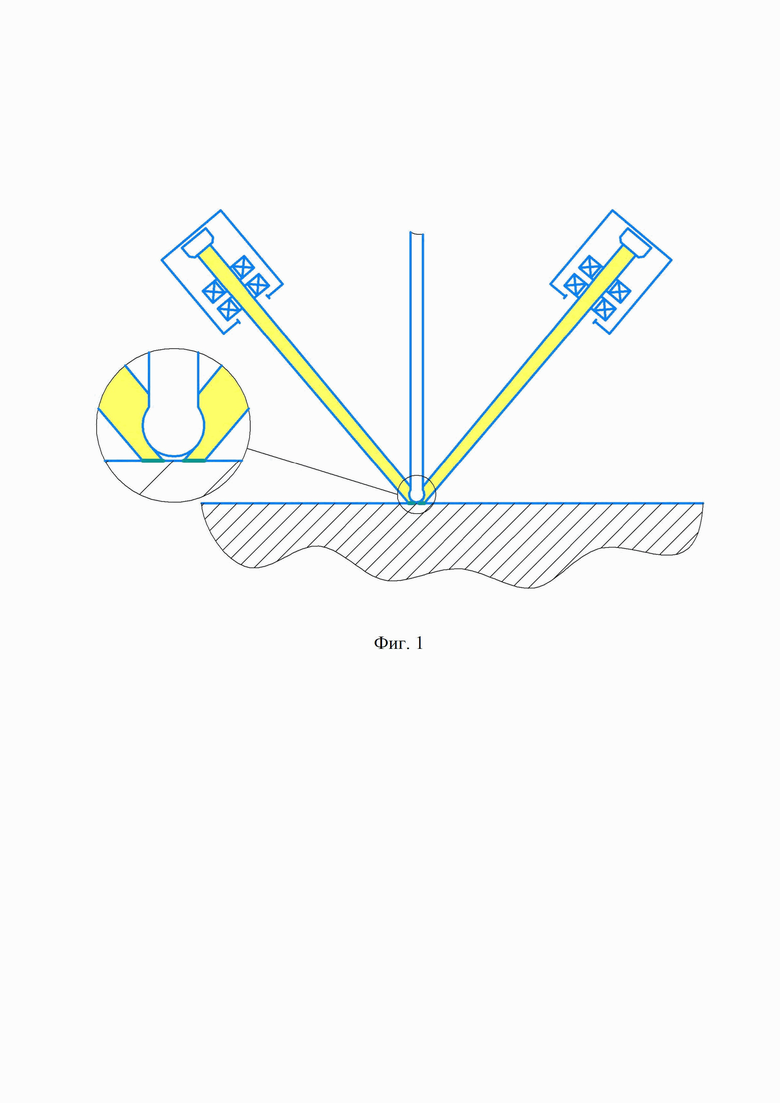

На фиг. 1 представлена схема осуществления наплавки двумя электронными лучами вертикальной проволокой с увеличенным участком содержащим область между торцом присадочной проволоки и наплавляемой поверхностью, прямое воздействие электронными лучами на которую невозможно.

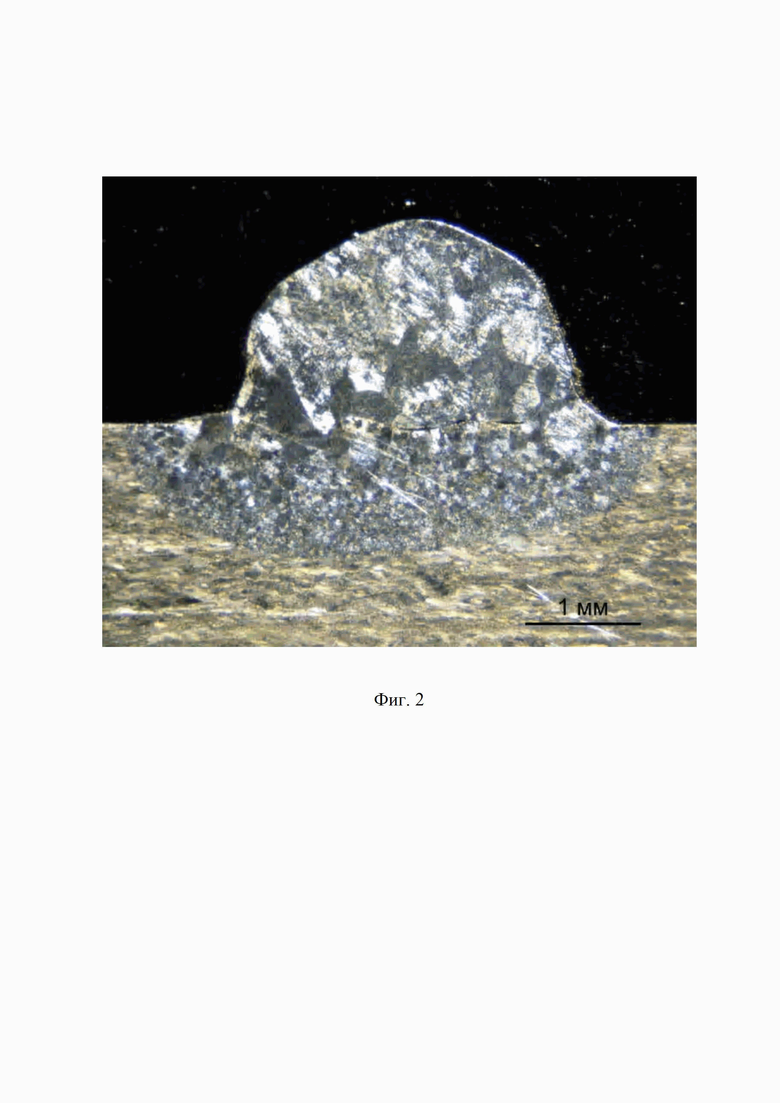

На фиг. 2 представлен поперечный шлиф валика наплавленного проволокой диаметром 1,6 мм из титанового сплава ВТ6 на подложку толщиной 10 мм из сплава ВТ6 двумя электронными лучами с общим уровнем мощности 720 Вт при скорости наплавки 5 мм/с и скорости подачи проволоки 0,8 м/мин.

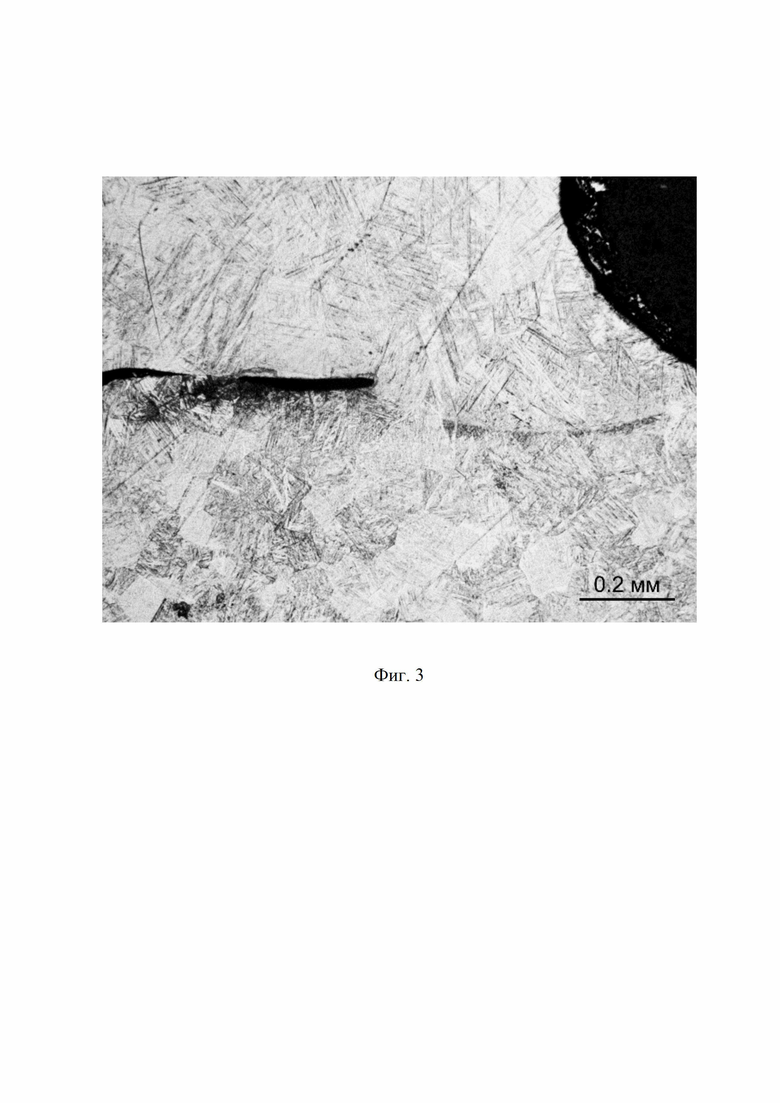

На фиг. 3 представлен увеличенный фрагмент шлифа валика наплавленного проволокой диаметром 1,6 мм из титанового сплава ВТ6 на подложку толщиной 10 мм из сплава ВТ6 двумя электронными лучами с общим уровнем мощности 720 Вт при скорости наплавки 5 мм/с и скорости подачи проволоки 0,8 м/мин.

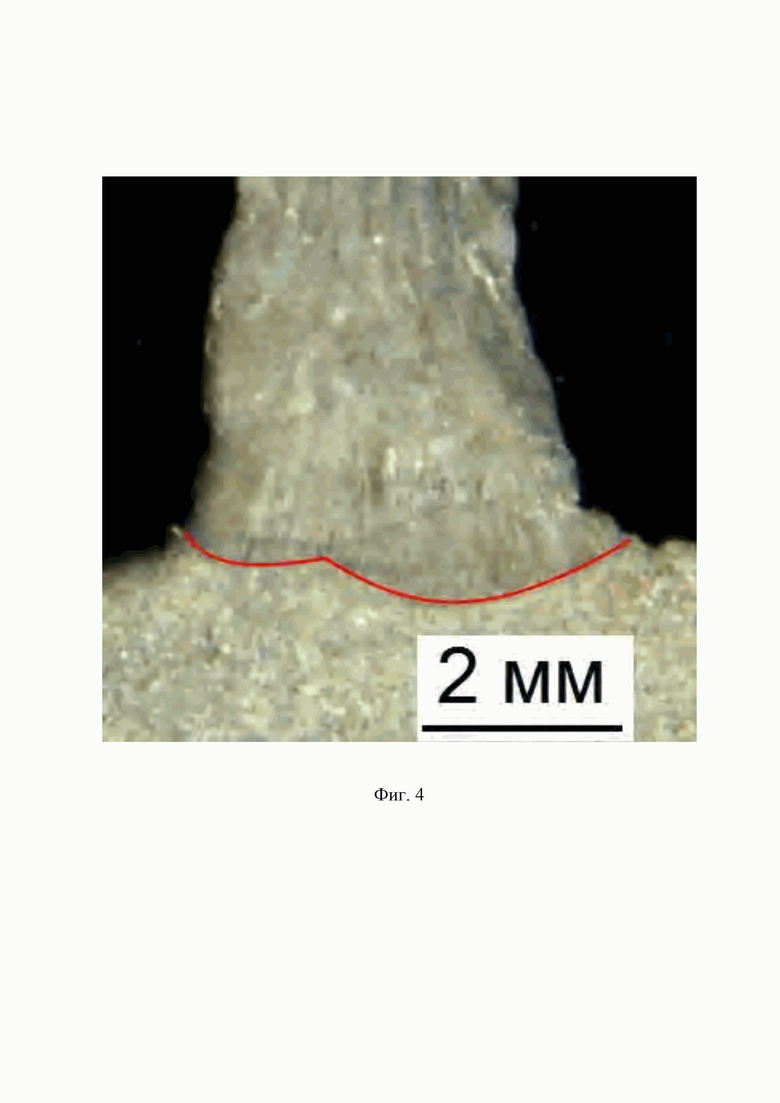

На фиг. 4 представлен поперечный шлиф многослойной наплавки проволокой диаметром 1,6 мм из титанового сплава ВТ6 на подложку толщиной 10 мм из сплава ВТ6 двумя электронными лучами с общим уровнем мощности 1,1 кВт при скорости наплавки 5 мм/с и скорости подачи проволоки 0,8 м/мин. Отмечена линия сплавления первого слоя с основным металлом.

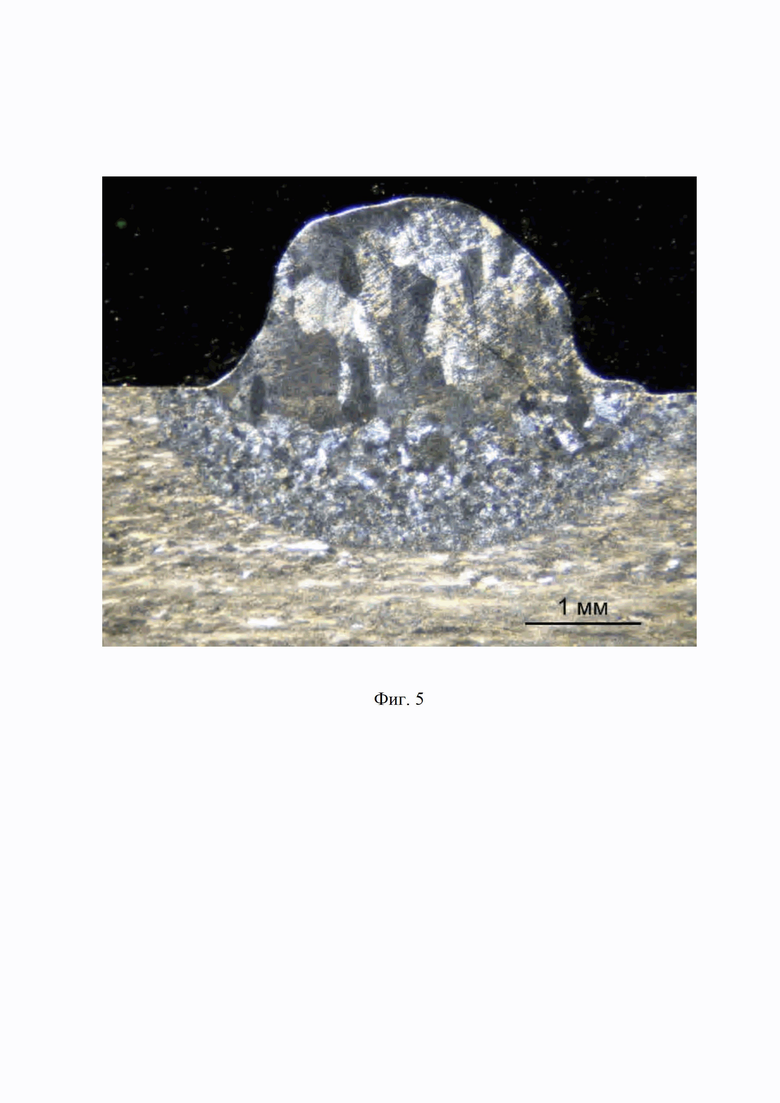

На фиг. 5 представлен поперечный шлиф валика наплавленного проволокой диаметром 1,6 мм из титанового сплава ВТ6 на подложку толщиной 10 мм из сплава ВТ6 двумя электронными лучами и дополнительным дуговым источником тепла с общим суммарным уровнем мощности 720 Вт при скорости наплавки 5 мм/с и скорости подачи проволоки 0,8 м/мин.

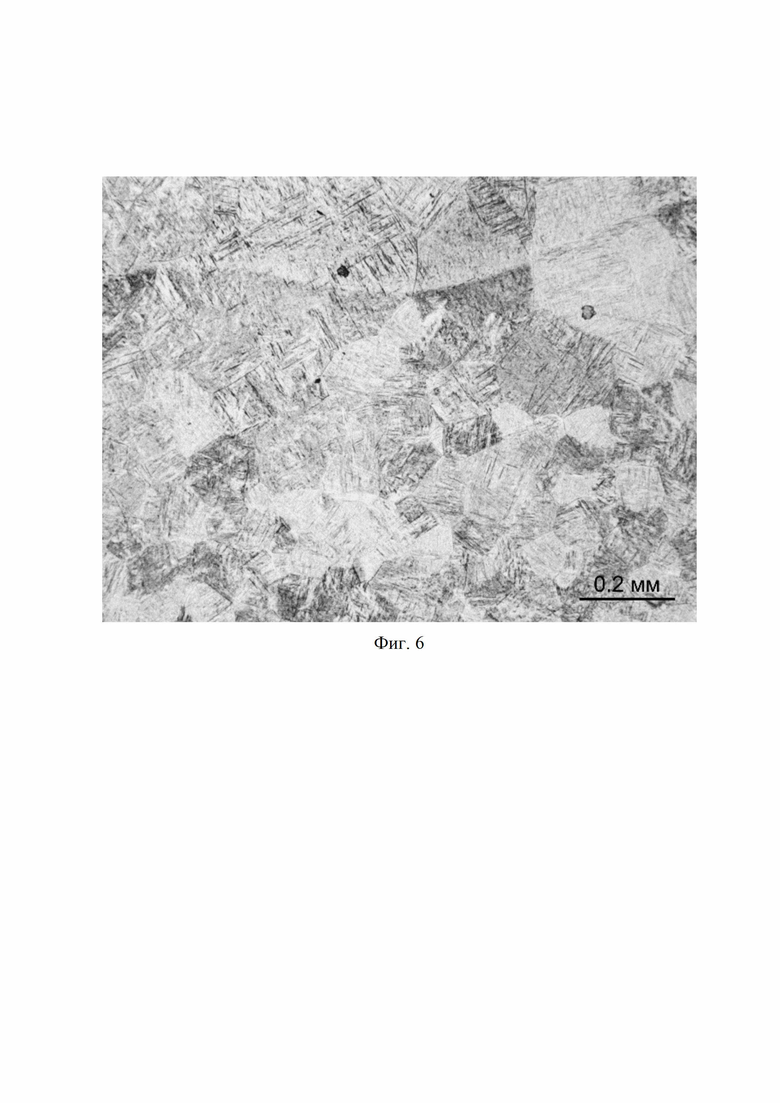

На фиг. 6 представлен увеличенный фрагмент шлифа валика наплавленного проволокой диаметром 1,6 мм из титанового сплава ВТ6 на подложку толщиной 10 мм из сплава ВТ6 двумя электронными лучами и дополнительным дуговым источником тепла с общим суммарным уровнем мощности 720 Вт при скорости наплавки 5 мм/с и скорости подачи проволоки 0,8 м/мин.

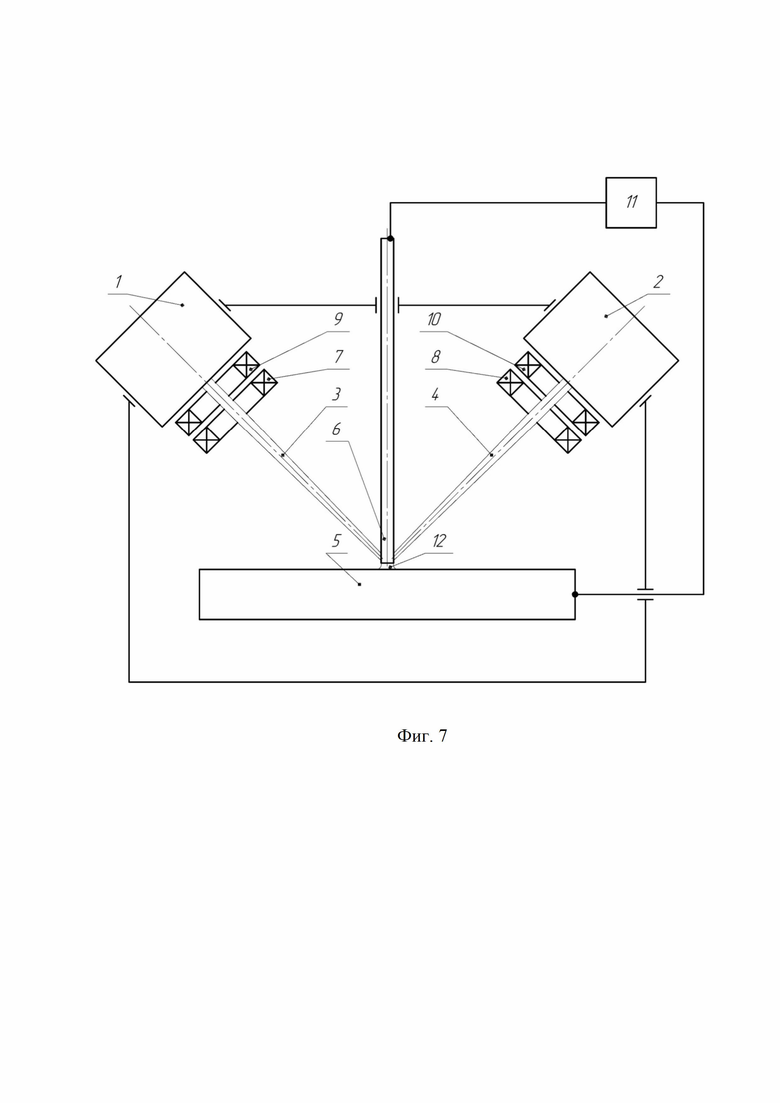

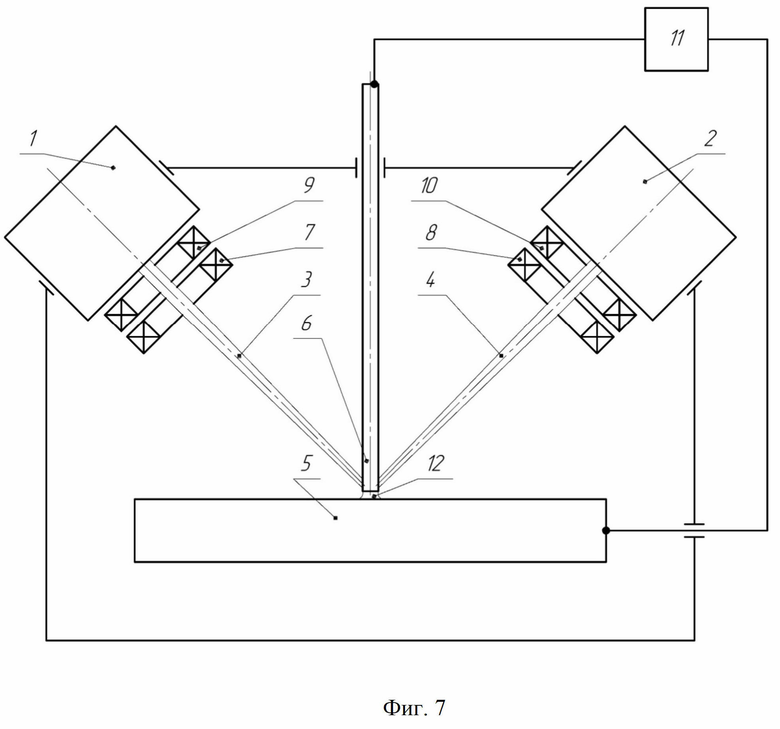

На фиг. 7 представлена структурная схема устройства, предназначенного для осуществления заявляемого способа.

Заявляемый способ позволяет повысить качество формирования наплавленных слоев металла при электронно-лучевой наплавке в результате более точного регулирования тепловложения, включая распределение вводимого тепла между оплавляемой проволокой и наплавляемой поверхностью металла.

В дальнейшем изобретение поясняется описанием его осуществления со ссылкой на сопроводительные чертежи.

Для осуществления заявляемого способа используют установку для электронно-лучевой наплавки, пример такой установки представлен на фиг. 7. Установка содержит две электронно-лучевые пушки 1, 2 для подачи двух электронных лучей 3, 4 на изделие 5 для наплавки присадочной проволокой 6, фокусирующие катушки 7, 8, отклоняющие катушки 9, 10, источник постоянного тока 11, электрическая дуга 12.

Способ осуществляется следующим образом.

Электронно-лучевые пушки 1, 2 содержащиеся в установке электронно-лучевой наплавки, генерируют электронные лучи 2, 3, которые, посредством фокусирующих катушек 7, 8 фокусируют таким образом, что на поверхности изделия 5 на которую производится наплавка плотность энергии электронных лучей превышает критическую величину при которой скорость нагрева выше скорости отвода тепла за счет теплопроводности, а на поверхности проволоки 6 плотность энергии электронных лучей не превышает эту критическую величину.

В настоящем примере, в составе установки электронно-лучевой наплавки, используют две электронно-лучевые пушки 1, 2, которые генерируют два электронных луча 3, 4. Однако, электронно-лучевых пушек 1, 2 и, соответственно, электронных лучей 3, 4 может быть более двух.

Присадочную проволоку 6 подают перпендикулярно поверхности изделия 5 или с небольшим отклонением, не превышающим 15 градусов. Для осуществления наплавки в требуемом направлении осуществляют вращение или перемещение изделия 5 по определенной траектории.

Производят непрерывную осцилляцию по меньше мере одного электронного луча путем введения в электрический ток отклоняющих катушек 9, 10 колебаний требуемой формы и частоты. При этом комбинация траекторий осцилляции электронных лучей имеет составляющую расположенную на наплавляемой поверхности изделия 5 перед присадочной проволокой 6 относительно направления наплавки для формирования фронта плавления наплавляемой области. Также, комбинация траекторий осцилляции электронных лучей имеет составляющую расположенную на наплавляемой поверхности изделия 5 по бокам присадочной проволоки 6 относительно направления наплавки для формирования наплавляемой области требуемой ширины.

В процессе наплавки постоянно, либо временно, либо периодически зажигают электрическую дугу 12 между изделием 5 и торцом проволоки 6 путем включения/выключения источника постоянного тока 11. При этом, зажигание и стабилизация электрической дуги в процессе наплавки происходит в условиях испарения материала с наплавляемой поверхности под действием электронного луча.

Суммарную мощность электронных лучей 3, 4 и электрической дуги 12 выбирают из условия достаточности тепловложения для плавления присадочной проволоки 6 и плавления поверхности изделия 5 на которую производится наплавка на глубину, необходимую для обеспечения бездефектного сплавления слоев. При этом, выбор суммарной мощности производят с учетом диаметра проволоки, материала проволоки, скорости подачи проволоки, материала наплавляемой поверхности, ширины наплавляемой области, скорости наплавки.

Выполняют регулирование распределения тепловложения в проволоку 6 путем формирования составляющей траектории осцилляции электронных лучей 3, 4, которая располагается на поверхности проволоки 6 и обеспечивает относительное время воздействия на проволоку 6 достаточное для плавления проволоки 6 с учетом тепловложения в проволоку от дугового источника тепла. Выбор величины тепловложения в проволоку производят с учетом ее диаметра, материала и скорости подачи.

Выполняют регулирование распределения тепловложения в наплавляемую поверхность изделия 5 путем формирования составляющей траектории осцилляции электронных лучей 3, 4, которая располагается на наплавляемой поверхности изделия 5 и обеспечивает относительное время воздействия достаточное для плавления материала на глубину достаточную для обеспечения бездефектного сплавления слоев при равномерном распределении вводимой мощности по области взаимодействия электронных лучей 3, 4 с наплавляемой поверхностью изделия 5 и с учетом тепловложения в наплавляемую поверхность от электрической дуги 12. Выбор величины тепловложения в наплавляемую поверхность производят с учетом материала изделия 5, ширины наплавляемой области и скорости наплавки. При этом, ввиду высокой динамики протекания процессов плавления и кристаллизации и связанных с ними автоколебательных процессов, обеспечивают тепловложение в наплавляемую поверхность достаточное для ее плавления на глубину не менее 0,1 мм.

Таким образом, используя электрическую дугу между наплавляемой поверхностью и торцом проволоки получают дополнительный источник теплоты который совместно с электронными лучами выполняют более точное регулирование тепловложения, включая распределение вводимого тепла между оплавляемой проволокой и наплавляемой поверхностью металла. При этом дополнительный источник теплоты получают в небольшой области, возможность воздействия электронным лучом на которую отсутствует – между торцом проволоки и наплавляемой поверхностью металла. Для точного регулирования распределения тепловложения в условиях изменения направления наплавки могут применяться динамические траектории осцилляции электронных лучей, обеспечивающие непрерывное воздействие, в области наплавляемой поверхности спереди и по бокам присадочной проволоки относительно направления наплавки.

Были выполнены практические эксперименты, по электронно-лучевой наплавке вертикальной проволокой с использованием двух электронных лучей с распределением тепловложения и его общим уровнем достаточным для плавления присадочной проволоки и поверхности на которую производится наплавка. Результаты подтверждают отсутствие сплавления между наплавляемой проволокой и экранированной от электронного луча областью. На фиг. 2 представлена фотография поперечного шлифа валика наплавленного проволокой диаметром 1,6 мм из титанового сплава ВТ6 на подложку толщиной 10 мм из сплава ВТ6 двумя электронными лучами с общим уровнем мощности 720 Вт при скорости наплавки 5 мм/с и скорости подачи проволоки 0,8 м/мин. На фиг. 3 представлена увеличенная часть этого поперечного шлифа, из чего видно наличие сплавления на краю наплавленного валика и наличие несплавления в области, которая была экранирована от прямого воздействия электронным лучом.

Для обеспечения бездефектного сплавления потребовалось увеличение общего уровня мощности тепловых источников до 1,1 кВт при прочих равных условиях. На фиг. 4 показана фотография поперечного шлифа многослойной наплавки, выполненной на этом режиме. При этом, отмечена линия сплавления первого слоя с основным металлом. Отчетливо виден результат воздействия двух лучей и участок, затененный проволокой, который несколько смещен влево относительно центральной точки наплавки (объясняется смещением проволоки от центрального положения). Такой характер проплавления обусловлен неравномерностью распределения тепловложения в технологической зоне поскольку экранирование присадочной проволокой участка технологической зоны от воздействия электронных лучей накладывает физическое ограничение на точность обеспечения равномерного распределения тепловложения.

Применение дугового разряда между проволокой и изделием позволил получить бездефектное сплавление при общем уровне мощности трех тепловых источников 720 Вт при прочих равных условиях. На фиг. 5 представлена фотография поперечного шлифа валика наплавленного проволокой диаметром 1,6 мм из титанового сплава ВТ6 на подложку толщиной 10 мм из сплава ВТ6 двумя электронными лучами и дополнительным дуговым источником тепла с общим уровнем мощности 720 Вт при скорости наплавки 5 мм/с и скорости подачи проволоки 0,8 м/мин. На фиг. 6 представлена увеличенная часть центральной части линии сплавления этого поперечного шлифа, из чего видно наличие сплавления в этой области.

Экспериментальные исследования производились с использованием комплекса оборудования для двухлучевого электронно-лучевого трехмерного выращивания 0.АДХ.018-573.90.000 производства ОАО «НИТИ «Прогресс».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивной наплавки металлических изделий и устройство для его осуществления | 2024 |

|

RU2841395C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2753069C1 |

| Способ наплавки | 1985 |

|

SU1337219A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МАШИН | 2003 |

|

RU2247014C1 |

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2107600C1 |

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

Изобретение относится к области аддитивных технологий и может быть использовано при послойной электронно-лучевой наплавке. Вертикально подаваемую проволоку расплавляют с помощью симметрично направленных с разных сторон электронных лучей. Для расплавления области, экранированной проволокой от электронного луча, на проволоку подают отрицательный потенциал и зажигают электрическую дугу между ее торцом и наплавляемой поверхностью. Осуществляют фокусировку электронных лучей с получением заданной плотности энергии на наплавляемой поверхности и на поверхности проволоки. Регулирование распределения тепловложения в проволоку и в наплавляемую поверхность проводят путем формирования заданной траектории осцилляции электронных лучей. Способ обеспечивает точное регулирование тепловложения путем распределения вводимого тепла между оплавляемой проволокой и наплавляемой поверхностью металла. 7 ил.

Способ электронно-лучевой наплавки металла с регулированием тепловложения, включающий вертикальную подачу проволоки, оплавляемой симметрично направленными с разных сторон по меньшей мере двумя электронными лучами, при этом осуществляют непрерывную осцилляцию по меньшей мере одного электронного луча и регулируют распределение тепловложения между проволокой и наплавляемой поверхностью, отличающийся тем, что в процессе наплавки для расплавления области, экранированной проволокой от электронного луча, подают отрицательный потенциал на проволоку и зажигают электрическую дугу между ее торцом и наплавляемой поверхностью в условиях испарения материала поверхности, инициированного путем предварительного воздействия на наплавляемую поверхность электронного луча, при этом в процессе наплавки осуществляют фокусировку электронных лучей с получением плотности энергии на наплавляемой поверхности выше критической величины, при которой скорость нагрева выше скорости отвода тепла за счет теплопроводности, а на поверхности проволоки - ниже этой величины, причем непрерывную осцилляцию по меньшей мере одного электронного луча осуществляют с получением комбинации траекторий, имеющей составляющую на наплавляемой поверхности перед присадочной проволокой относительно направления наплавки и по бокам присадочной проволоки, при этом регулирование распределения тепловложения в проволоку осуществляют путем формирования составляющей траектории осцилляции электронных лучей на поверхности проволоки, обеспечивающей время воздействия на проволоку, достаточное для ее плавления с учетом тепловложения от дугового источника тепла, а регулирование распределения тепловложения в наплавляемую поверхность осуществляют путем формирования на ней составляющей траектории осцилляции электронных лучей, обеспечивающей относительное время воздействия, достаточное для плавления поверхности на глубину не менее 0,1 мм.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2753069C1 |

| Способ электронно-лучевого аддитивного получения заготовок | 2019 |

|

RU2725537C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| RU 2011126556 А, 10.01.2013 | |||

| Способ наплавки | 1985 |

|

SU1337219A1 |

| CN 106392290 B, 19.02.2019. | |||

Авторы

Даты

2023-10-06—Публикация

2022-12-27—Подача