Область техники

Изобретение относится к области сварочного производства и может быть использовано для восстановления изношенных деталей машин при их электроконтактной наплавке проволокой.

Уровень техники

В качестве аналога способа электроконтактной наплавки и устройства его реализации можно рассматривать процесс, когда через присадочный материал пропускают сварочный ток для нагрева его в зоне контакта с деталью, деформируют роликовым электродом и приваривают. Но в данном способе в отличие от предлагаемого токоподвод осуществляют не только к детали и роликовому электроду, но и к присадочному материалу. В электрическую цепь деталь - токоподвод, роликовый электрод - токоподвод, присадочный материал - токоподвод вводят соответственно регуляторы тока. Регулирование тока можно осуществить за счет перемещения токоподвода к присадочному материалу относительно зоны контакта [Патент на изобретение RU 2122928 С1, В23К 11/06, опубл. 10.12.1998].

Другим аналогом может быть выбран способ, осуществленный с помощью одновременной деформации присадочной проволоки и поверхностного слоя металла изделия роликовым электродом, который нагревается пропусканием модулированного тока [Выложенная заявка на изобретение RU 96123511 А, В23К 11/06, опубл. 27.11.1998]. Однако в указанном способе в зону наплавки подают охлажденную среду, обеспечивая минимальное тепловлажение при высокой скорости нагрева и предотвращая структурные и фазовые превращения и как следствие образования закалочных структур.

Известен способ электроконтактной наплавки, при котором соединение присадочного и основного металлов осуществляется за счет совместного деформирования присадочной проволоки и поверхностного слоя металла основы, нагреваемых в очаге деформации до пластического состояния импульсами тока [Клименко Ю.В. Электроконтактная наплавка. - М.: Металлургия, 1978. - С.8]. Осадка присадочной проволоки сопровождается ее осевой деформацией, что приводит к возникновению в зоне контакта присадочной проволоки и детали относительных перемещений, которые способствуют повышению прочности формируемого между присадочной проволокой и деталью соединения [Нафиков М.З., Загиров И.И. Исследование процесса износа ролика-электрода при электроконтактной наплавке проволокой // Сварочное производство, 2007, №12. - С.23-24].

Ближайшим аналогом является способ электроконтактной наплавки, при котором деталь вращается специальным приводом, а роликовые электроды приводятся во вращение силами трения о прижатую к детали присадочную проволоку. Включают импульсы тока и приваривают проволоку к поверхности детали перекрывающими друг друга по длине сварными площадками [Клименко Ю.В. Электроконтактная наплавка. - М.: Металлургия, 1978. - С.50-51].

Недостатком известных способов является пониженная прочность соединения присадочного и основного металлов из-за ограниченности осевой деформации и невозможности ее увеличения в процессе электроконтактной наплавки.

Способ осуществляют с помощью соответствующего устройства. Ближайшим аналогом предлагаемого устройства является роликовая головка, содержащая ось, на которой с возможностью вращения установлена втулка с закрепленным на ней роликовым электродом [Чулошников П.Л. Контактная сварка. - М.: Машиностроение, 1987. - С.71].

Недостатком известной роликовой головки является невозможность изменения момента вращения роликового электрода на оси в процессе электроконтактной наплавки для достижения достаточного качества результатов техпроцесса.

Раскрытие изобретения

Задачей способа является значительное повышение прочности соединения присадочного и основного металлов за счет увеличения осевой деформации присадочной проволоки. Эффект достигается тем, что в способе электроконтактной наплавки присадочную проволоку защемляют между роликовым электродом и поверхностью детали и деталь приводят во вращение с постоянной скоростью. Роликовый электрод приводится во вращение силами трения о прижатую к детали присадочную проволоку. Формируют сплошное металлопокрытие, осаживая и пластически деформируя разогреваемую импульсами тока присадочную проволоку. В моменты пропускания импульсов тока увеличивают момент вращения роликового электрода за счет прикладывания к роликовому электроду момента сил, противоположного направлению его вращения.

Перечень рисунков

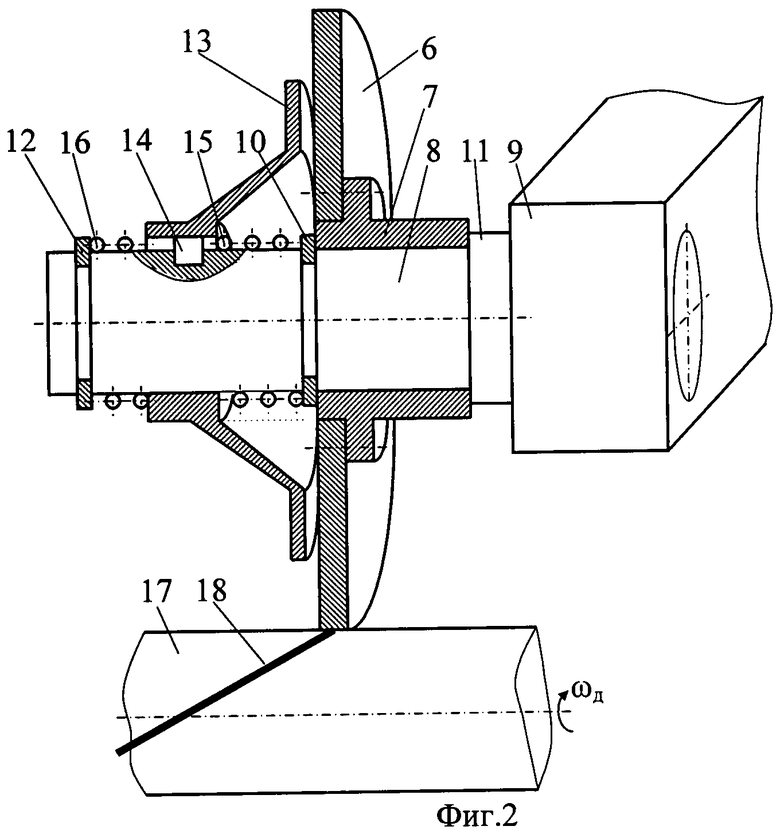

Фиг.1 - схема для пояснения способа электроконтактной наплавки;

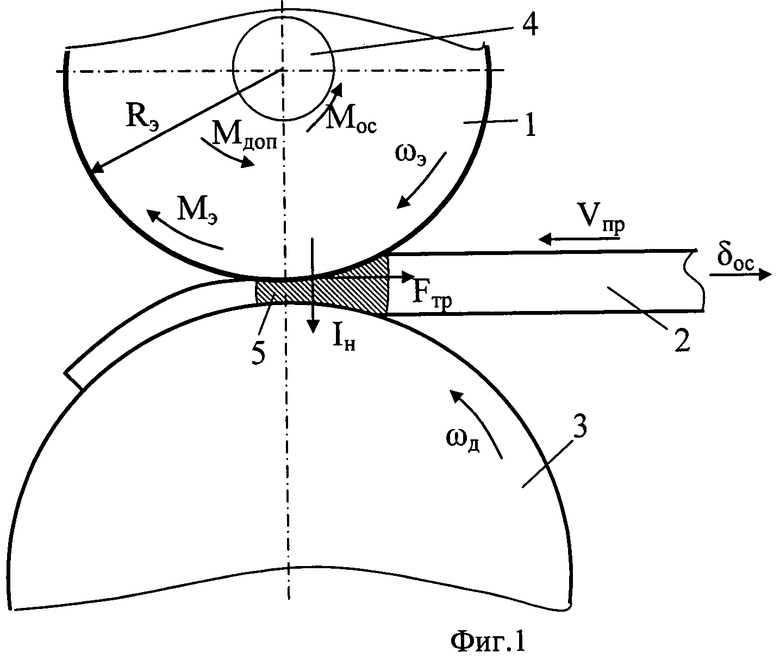

Фиг.2 - конструктивная схема устройства для осуществления способа.

Осуществление изобретения

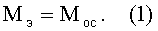

В соответствии с фиг.1 вращение роликового электрода 1 со скоростью ωэ осуществляется силой трения Fmp о присадочную проволоку 2, возникающей при вращении детали 3 со скоростью ωд. Момент вращения Мэ роликового электрода 1 оказывается равным моменту трения Мос в оси 4 роликового электрода 1

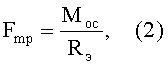

Сила трения составляет

где Rэ - радиус роликового электрода 1.

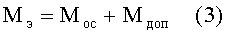

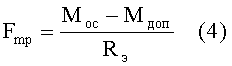

В момент пропускания импульса тока Iн к роликовому электроду 1 прикладывают момент сил Мдоп, противоположный направлению его вращения ωэ. В результате этого происходит увеличение момента вращения Мэ роликового электрода 1

и увеличение силы трения Fmp

Увеличение силы трения Fmp приводит к увеличению осевой деформации δос защемленного между роликовым электродом 1 и деталью 3 объема 5 присадочной проволоки 2 и повышению прочности образующегося сварного соединения. В паузах между импульсами тока Iн присадочная проволока 2 находится в холодном состоянии и пластически не деформируется. С целью предотвращения обрыва холодной и малопластичной присадочной проволоки 2, а также предотвращения повышенного износа роликового электрода 1, момент сил Мдоп, прикладываемый к роликовому электроду 1, снимают, что приводит к уменьшению момента вращения Мэ и силы трения Fmp.

Способ может быть осуществлен с помощью роликовой головки, изображенной на фиг.2. Роликовый электрод 6 жестко закреплен на втулке 7, насаженной с возможностью вращения на ось 8. Ось 8 жестко закреплена в клещевине 9 наплавочной головки установки электроконтактной наплавки (наплавочная головка не показана). Перемещение втулки 7 с роликовым электродом 6 вдоль оси 8 ограничено стопорной шайбой 10 и буртом 11 оси 8. На оси 8 с возможностью продольного перемещения между роликовым электродом 6 и стопорной шайбой 12 расположен тормозной диск 13, выполненный из ферромагнитного материала, например стали.

Вращение тормозного диска 13 на оси 8 ограничено стопорным элементом 14 (например, шпоночным соединением). Между стопорной шайбой 10 и тормозным диском 13, а также между тормозным диском 13 и стопорной шайбой 12 расположены пружины 15 и 16.

Роликовая головка действует следующим образом. Между роликовым электродом 6 и деталью 17 защемляют присадочную проволоку 18. Механизм вращения (на чертеже не показан) приводит во вращение деталь 17 с постоянной скоростью ωд. За счет сил трения происходит подача присадочной проволоки 18 и вращение роликового электрода 6.

В момент пропускания импульса тока под действием возникающих электромагнитных сил происходит притягивание тормозного диска 13 к вращающемуся роликовому электроду 6 и торможение роликового электрода 6 за счет трения о невращающийся тормозной диск 13. При этом силы трения образуют момент сил, направленный противоположно вращению роликового электрода 6.

Возникновение момента сил, направленного противоположно вращению роликового электрода 6, приводит к увеличению осевой деформации присадочной проволоки 18 и повышению прочности соединения между присадочной проволокой 18 и деталью 17.

В промежутках между импульсами тока тормозной диск 13 под действием пружины 15 отжимается от роликового электрода 6 и не препятствует его вращению. Положение тормозного диска 13 на оси 8 при отсутствии тока наплавки, а также усилие его прижатия к роликовому электроду 6 в моменты пропускания тока наплавки регулируются длиной и жесткостью пружин 15 и 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СВАРНОГО СОЕДИНЕНИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ СЕТКИ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2458767C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ОДНОВРЕМЕННОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ДВУХ СТАЛЬНЫХ ПРОВОЛОК | 2014 |

|

RU2578874C1 |

| Способ электрокантактной наплавки | 1975 |

|

SU513808A1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2016 |

|

RU2651839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2431553C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ЕДИНИЧНОЙ ПЛОЩАДКИ МЕТАЛЛОПОКРЫТИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ МЕТАЛЛИЧЕСКОЙ СЕТКИ | 2011 |

|

RU2458766C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1973 |

|

SU407678A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА НАЧАЛА ОБРАЗОВАНИЯ СВАРНОГО СОЕДИНЕНИЯ ПРИ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКЕ | 2006 |

|

RU2338635C2 |

Изобретение относится к области сварочного производства и может быть использовано для восстановления изношенных деталей машин при их электроконтактной наплавке проволокой. Способ включает защемление присадочной проволоки между роликовым электродом и поверхностью детали. Затем деталь приводят во вращение с постоянной скоростью. Роликовый электрод приводят во вращение силами трения о прижатую к детали присадочную проволоку. Формируют сплошное металлопокрытие путем осаживания и пластического деформирования разогреваемой импульсами тока присадочной проволоки. В моменты пропускания импульсов тока увеличивают момент сил, который направлен противоположно вращению роликового электрода. Техническим результатом изобретения является повышение прочности соединения присадочного и основного металлов за счет увеличения осевой деформации присадочной проволоки. 2 ил.

Способ электроконтактной наплавки, в котором присадочную проволоку защемляют между роликовым электродом и поверхностью детали, деталь приводят во вращение с постоянной скоростью, формируют сплошное металлопокрытие, осаживая и пластически деформируя разогреваемую импульсами тока присадочную проволоку, отличающийся тем, что момент сил, направленный противоположно вращению роликового электрода, увеличивают при пропускании импульса тока и уменьшают в паузах между импульсами тока.

| Устройство для герметизации прямоугольных корпусов полупроводниковых приборов | 1989 |

|

SU1691002A1 |

| Делитель напряжения | 1976 |

|

SU597972A1 |

| US 20080006612 A1, 10.01.2008 | |||

| КРАЙНЕВ А | |||

| Механика Машин | |||

| Фундаментальный словарь | |||

| - М.: Машиностроение, 2000, с.719, 2-я колонка последний абзац, сх | |||

| б-с | |||

| ПАРОВОЗНАЯ ДРОВЯНАЯ ТОПКА | 1923 |

|

SU720A1 |

| ЧУЛОШНИКОВ П.Л | |||

| Контактная сварка | |||

| - М.: Машиностроение, 1987, с.71 | |||

| КЛИМЕНКО Ю.В | |||

| Электроконтактная наплавка | |||

| - М.: Металлургия, 1978, с.50-51. | |||

Авторы

Даты

2012-11-10—Публикация

2010-12-30—Подача