f

(21)4421193/23-33

(22)06.05.88

(46) 30,06.90. Бюл. N° 24

(71)Уральский научно-исследовательский институт черных металлов и Новолипецкий металлургический комбинат

(72)Ф.Я. Чудаков, Н.В. Орининский, Я.Ш. Школьник, А.А. Дерябин,

А.И. Бутов и С.Д. Гугнин (53) 666.199:691.496 (088.8)

(56) Филиппова Е,И. и др, Переработка шлаков за рубежом. Переработка и использование доменных сталеплавильных и ферросплавных шлаков. - Труды/ УралКИИЧМ. Свердловск, 1-981, с. 17- 26.

Авторское свидетельство СССР

355117, кл. С 04 В 5/00, 1970.

Авторское свидетельство СССР

542741, кл. С 04 В 5/06, 1975.

(54) СПОСОБ ОБРАБОТКИ ШЛАКОПЕМЗОВОГО ГРАВИЯ

(57) Изобретение относится к черной и цветной металлургии, химической и другим отраслям промышленности, где перерабатываются шлаковые расплавы. Его использование повышает прочность. Твердьй материал укладывают между слоями шлакопемзового гравия при температуре 600-900°С. В качеств твердого материала используют шлако- пемзовый песок фракции От5 мм, отношение высоты твердого материала к высоте слоя гравия составляет 0,1-0,4. 1 табл.

©

лягаз

%Ы|ЛМ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1995 |

|

RU2104975C1 |

| Способ получения гравия из шлака и устройство для его осуществления | 1981 |

|

SU963966A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| Способ получения шлакопемзового гравия | 1980 |

|

SU893922A1 |

| Способ получения шлакопемзового гравия и установка для его осуществления | 1991 |

|

SU1812167A1 |

| Способ обработки шлакового расплава | 1979 |

|

SU833661A1 |

| Способ получения щебня и песка из шлакового расплава | 1980 |

|

SU958382A1 |

| Способ изготовления плит из силикатного расплава | 1980 |

|

SU893949A1 |

Изобретение относится к черной и цветной металлургии, химической и другим отраслям промышленности, где перерабатываются шлаковые расплавы. Его использование повышает прочность. Твердый материал укладывают между слоями шлакопемзового гравия при температуре 600 - 900°С. В качестве твердого материала используют шлакопемзовый песок фракции 0 - 5 мм, отношение высоты твердого материала к высоте слоя гравия составляет 0,1 - 0,4. 1 табл.

Изобретение относится к черной и цветной металлургии, химической и другим отраслям промышленности, где перерабатываются шлаковые расплавы.

Целью изобретения является повышение прочности шлакопемзового гравия.

Сущность изобретения состоит в том, что укладку твердого материала между слоями шлакопемзового гравия ведут при температура гравия 600- 900°С, а в качестве твердого материала используют шлакопемзовый песок фракции 0-5 мм, причем отношение высоты твердого материала к высоте слоя гравия составляет 0,1-0,4.

Твердый материал - шлахопемзовый песок слудит подстилающим холодным материалом под горячий шлакопемзовый гравий, имеющий температуру в пределах 600-900 С в зависимости от его крупности или фракционного состава, а также в зависимости от исходной температуры расплава и скорости его слива. Его назначение: предотвратить спекание между собой свежих горячих слоев шлакопемзового гравия, а также обеспечить отжиг и снятие внутренних напряжений в этих слоях.

Снижение температуры гранчя ниже 600°С нежелательно, так как оказывается недостаточным для последующего отжига или снятия внутренних напряжений в шлакопемзовом гравии. В результате этого прочность гравия ока- жется недостаточной. Повышение температуры выше 900 С может привести к спеканию частиц гравия друг к другу. Поддержание этой температуры в интервале 600-900°С обеспечивает не- обходимое и достаточное условие для отжига или снятия внутренних напряжений внутри частично закристаллизованного шлакопемзового гравия. При этом прочность гравия окажется максй- мально возможной Обеспечение этих температурных условий достигается путем регулирования скорости слива расплава на поризатор в пределах 2- 5 т/мин.

Использование шлакопемзового песка фракции 0-5 мм з качестве подстилающего твердого материала обусловлено, с одной стороны, необходимостью дополнить смесь фракции мелкой сое- тавлягощей, доля которой в общем количестве свежеполученного шлакопемзового гравия составляет в среднем 15%, тогда как этой фракции требуется 30-35%. С другой стороны, шлакопем- зовый гравий мелкой фракции остеклован почти полностью и достаточно поризован, что в сочетании сообщает этой фракции повышенные теплоизолирующие свойства, необходимые для замедленного охлаждения слоев гравия.

Это.позволяет укладывать на охлаждающиеся слои шлакопемзового гравия сравнительно тонкие слои подстилающего твердого материала. В то же вре- мя снижение пределов отношения высоты твердого материала к высоте гравия менее 0,1 существенно снижает эффект действия подстилающего твердого материала. Увеличение же этого отношения свыше 0,4 требует неоправданно большого расхода фракции 0 - 5 мм.--

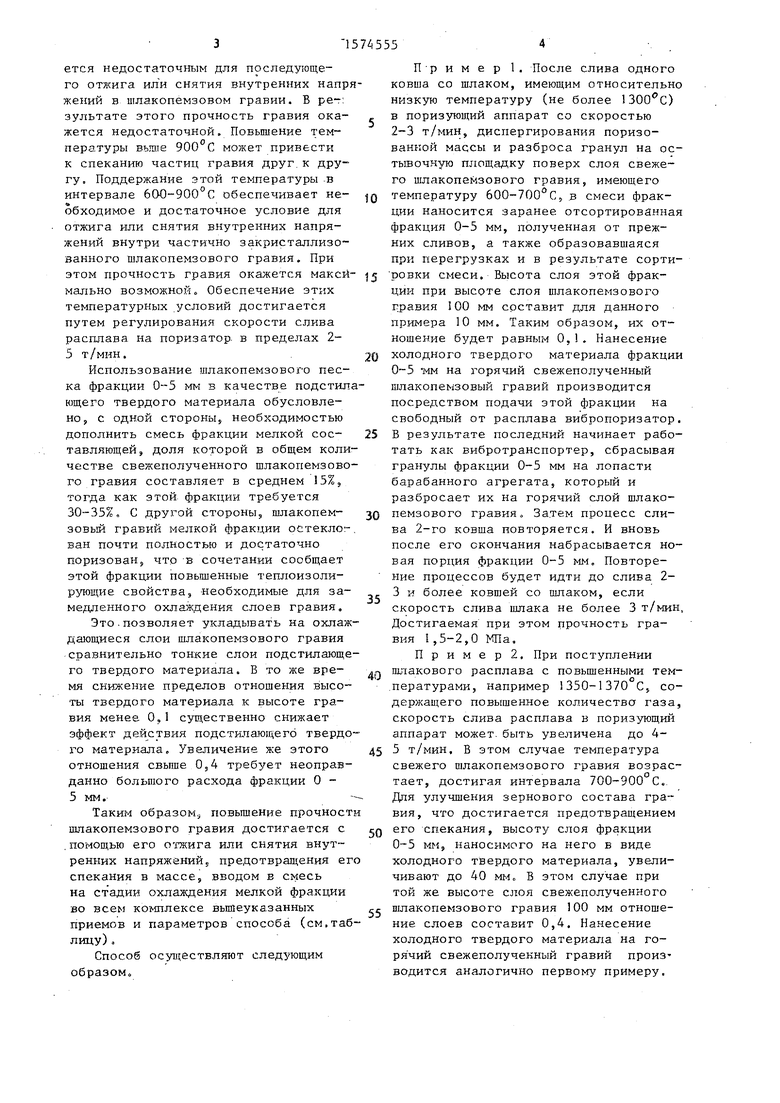

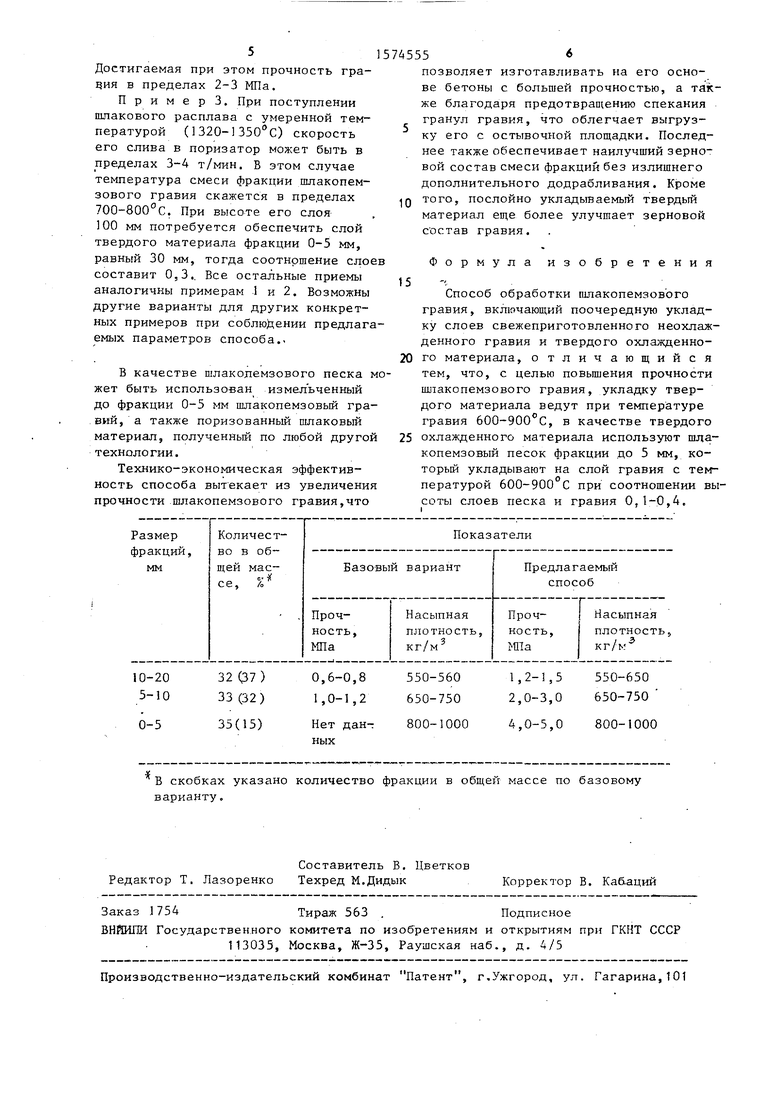

Таким образом., повышение прочности шлакопемзового гравия достигается с помощью его отжига или снятия внутренних напряжений, предотвращения его спекания в массе, вводом в смесь на стадии охлаждения мелкой фракции во всем комплексе вышеуказанных приемов и параметров способа (см.таблицу) .

Способ осуществляют следующим образом.

, Q j 0

5 Q

„-. 45

rg ,-с

5

Пример 1. После слива одного ковша со шлаком, имеющим относительно низкую температуру (не более 1300°С) в поризующий аппарат со скоростью 2-3 т/мин, диспергирования поризо- ванкой массы и разброса гранул на ос- тывочную площадку поверх слоя свежего шлакопемзового гравия, имеющего температуру 600-700°С, в смеси фракции наносится заранее отсортированная фракция 0-5 мм, полученная от прежних сливов, а также образовавшаяся при перегрузках и в результате сортировки смеси. Высота слоя этой фракции при высоте слоя шлакопемзового гравия 100 мм составит для данного примера 10 мм. Таким образом, их отношение будет равным 0,1. Нанесение холодного твердого материала фракции 0-5 мм на горячий свежеполученный шлакопемзовый гравий производится посредством подачи этой фракции на свободный от расплава вибропоризатор. В результате последний начинает работать как вибротранспортер, сбрасывая гранулы фракции 0-5 мм на лопасти барабанного агрегата, который и разбросает их на горячий слой шлакопемзового гравия о Затем процесс слива 2-го ковша повторяется. И вновь после его окончания набрасывается новая порция фракции 0-5 мм. Повторение процессов будет идти до слива 2- 3 и более ковшей со шлаком, если скорость слива шлака не более 3 т/мин. Достигаемая при этом прочность гравия 1,5-2,0 КПа,

Пример 2, При поступлении шлакового расплава с повышенными температурами, например 1350-1370 С, содержащего повышенное количество газа, скорость слива расплава в поризующий аппарат может быть увеличена до 4- 5 т/мин, В этом случае температура свежего шлакопемзового гравия возрастает, достигая интервала 700-900 С. Для улучшения зернового состава гравия, что достигается предотвращением его спекания, высоту слоя фракции 0-5 мм, наносимого на него в виде холодного твердого материала, увеличивают до 40 мм. В этом случае при той же высоте слоя свежеполученного шлакопемзового гравия 100 мм отношение слоев составит 0,4. Нанесение холодного твердого материала на горячий свежеполучекный гравий производится аналогично первому примеру.

Достигаемая при этом прочность гравия в пределах 2-3 МПа.

П р и м е р 3. При поступлении шлакового расплава с умеренной температурой (1320- 3500С) скорость его слива в поризатор может быть в пределах 3-4 т/мин. В этом случае температура смеси фракции шлакопем- зового гравия скажется в пределах 700-800°С. При высоте его слоя 100 мм потребуется обеспечить слой твердого материала фракции 0-5 мм, равный 30 мм, тогда соотношение слое составит 0,3. Все остальные приемы аналогичны примерам 1 и 2. Возможны другие варианты для других конкретных примеров при соблюдении предлагаемых параметров способа..

В качестве шлакопемзового песка мжет быть использован измельченный до фракции 0-5 мм шлакопемзовый гравий, а также поризованный шлаковый материал, полученный по любой другой технологии.

Технико-экономическая эффективность способа вытекает из увеличения прочности шлакопемзового гравия,что

позволяет изготавливать на его основе бетоны с большей прочностью, а также благодаря предотвращению спекания гранул гравия, что облегчает выгрузку его с остывочной площадки. Последнее также обеспечивает наилучший зерно вой состав смеси фракций без излишнего дополнительного додрабливания. Кроме того, послойно укладываемый твердый материал еще более улучшает зерновой состав гравия.

Формула изобретения

Способ обработки шлакопемзового гравия, включающий поочередную укладку слоев свежеприготовленного неохлажденного гравия и твердого охлажденного материала, отличающийся тем, что, с целью повышения прочности шлакопемзового гравия, укладку твердого материала ведут при температуре гравия 600-900°С, в качестве твердого 5 охлажденного материала используют шлакопемзовый песок фракции до 5 мм, который укладывают на слой гравия с температурой 600-900 С при соотношении высоты слоев песка и гравия 0,1-0,4.

5

0

Авторы

Даты

1990-06-30—Публикация

1988-05-06—Подача