Изобретение относится к электротехнической, электронной промышленности и может быть использовано для изготовления электроизоляционных изделий, в частности оснований для резисторов.

Известна шихта для изготовления керамического материала М-4, используемого для оснований постоянных резисторов, содержащая глину Часов- Ярскую - 19%, каолин Глуховецкий сырой - 15%, оксид алюминия (Al2O3) - 11%, углекислый барий (BaCO3) - 8%, каолин обожженный - 45%, тальк - 2% [1].

К недостаткам материала М-4 относятся малая теплопроводность (1,7 Вт/мoК) и низкая механическая прочность (98 МПа), что связано с низким содержанием оксида алюминия.

Известен состав шихты для изготовления более прочного высокоглиноземистого керамического материала, содержащий глинозем 75-80%, глину - 10-15%, бентонит 5-7%, углекислый барий 3-5% [2].

Недостатком данного материала является высокая температура спекания (1450-1480oC).

Известен состав шихты для изготовления высокоглиноземистого керамического материала, выбранный в качестве прототипа, содержащий мас.%: глинозем 60-65, глина 25-26, тальк 1,5-2,0, мрамор 2,5-3,0, углекислый барий 3,0-4,0, силикат циркония 3,0-5,0 [3]. У прототипа интервал спекшегося состояния невелик и составляет 15-25oC. Это можно объяснить тем, что использование углекислых солей кальция и бария сокращает интервал спекшегося состояния за счет выделения в процессе спекания углекислого газа (см. Богородицкий Н.П. и др. Радиокерамика, М.: Энергия, 1963, с. 74-75; Белинская Г.В. и др. Технология электровакуумной и радиотехнической керамики. М.: Энергия, 1977, с. 76).

Еще одним недостатком прототипа является сравнительно низкая теплопроводность, которая будет находиться в пределах 4-8 вт/мoК (Батыгин В.Н. и др. "Вакуумплотная керамика и ее спаи с металлами". М.: Энергия, 1973, с. 72), что можно объяснить более низким содержанием глинозема у прототипа 60-65% против 71-74% (источник тот же, с. 72-73), а также наличием в составе прототипа соединений бария, обладающих весьма низкой теплопроводностью (Химическая энциклопедия, т. 1. М. "Советская энциклопедия", 1988, с. 243).

Задачей, на решение которой направлено заявляемое изобретение, является расширение интервала спекшегося состояния и повышение теплопроводности. Для решения указанной задачи шихта для изготовления высокоглиноземистого керамического материала, включающая глинозем, глину, тальк и минерализатор, соединение щелочноземельного элемента, согласно изобретению, в качестве минерализатора содержит титанат кальция и в качестве дополнительного пластификатора бентонит при следующем соотношении компонентов,в мас.%:

глинозем - 71-74

глина - 14-19

тальк - 1,5-2,5

титанат кальция - 3-4

бентонит - 4,5-6,5.

Использование в качестве минерализатора титаната кальция вместо углекислых солей кальция и бария позволяет исключить выделение в процессе спекания углекислого газа, увеличить вязкость стеклофазы и, следовательно, расширить интервал спекшегося состояния.

Введение тонкодисперсного бентонита позволяет сохранить необходимую пластичность материала. Кроме того, более высокое содержание в составе шихты глинозема и исключение из него углекислого бария позволяют повысить теплопроводность керамического материала.

Указанный состав имеет существенные отличия от прототипа, то есть является новым; не следует явным образом из изученного уровня техники, то есть имеет изобретательский уровень.

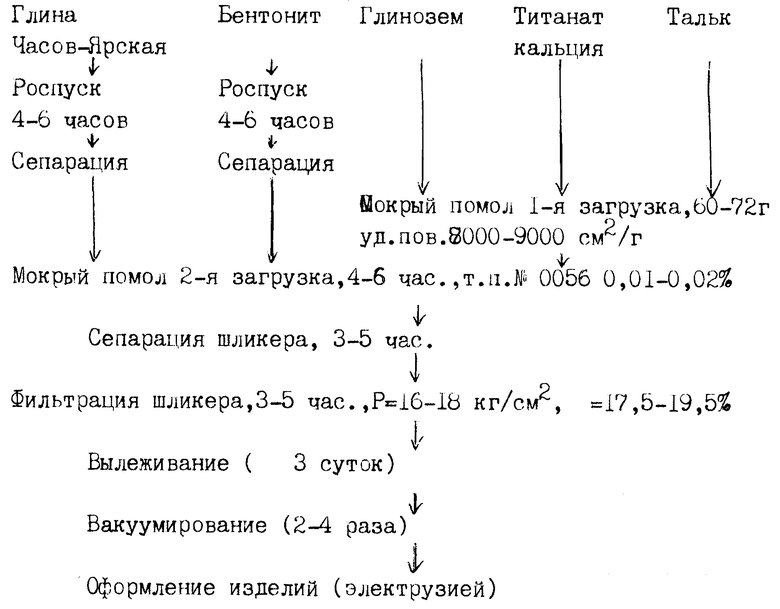

Керамический материал заявленного состава может найти широкое применение в промышленности, то есть соответствует критерию "промышленная применимость". Сущность изобретения поясняется представленной на чертеже схемой технологического процесса подготовки компонентов и изготовления керамического материала из заявляемой шихты и таблицами, где в табл. 1 представлены составы шихт, из которых были изготовлены образцы керамических материалов для испытаний, а в табл. 2 - результаты испытаний.

Высокоглиноземистый керамический материал из заявляемой шихты получали следующим образом.

Все компоненты за исключением глинистых материалов подвергали измельчению и смешиванию в планетарной мельнице мокрым способом при соотношении материал : вода : мелющие тела= 1:1,2:5 до удельной поверхности 8000-9000 см2/г. Затем к полученной смеси добавляли в виде водного шликера глинистые материалы -глину Часов-Ярскую и Огланлинский бентонит.

После удаления влаги методом сушки в сушильном шкафу при температуре 120oC±10oC до остаточной влажности 8-10% из данной массы готовили пресс-порошок двукратной протиркой через сито 0355, из которого прессовали образцы с удельным давлением 100-120 кг/см2 для испытаний по ОСТ.0309-86 УП В 3,5.

Образцы подвергали спеканию в электрической щелевой печи непрерывного действия при температуре 1360-1400oC.

Примеры конкретного выполнения.

По приведенной выше схеме были изготовлены образцы керамических материалов, соответствующие семи составам шихт (см. табл. 1).

В состав 1 глинозема, талька и бентонита больше нормы, предусмотренной данным изобретением, а титаната кальция и глины меньше нормы. В составе VII глинозема, талька и бентонита меньше нормы, а титаната кальция и глины больше нормы. Остальные составы (II-VI) содержат все компоненты в заявляемых пределах.

Физико-технические свойства изготовленных керамических материалов и прототипа представлены в табл. 2.

Анализ физико-технических свойств показывает, что состав 1 имеет высокую температуру спекания - 1400oC и низкую механическую прочность - 171 МПа.

Состав УП отличается высоким значением тангенса угла диэлектрических потерь - 13,1. Остальные составы (II-VII) характеризуются удовлетворительными значениями исследуемых характеристик.

Более высокие значения механической прочности у прототипа объясняются тем, что образцы керамических материалов из заявляемой шихты изготавливались методом прессования, а образцы прототипа - методом экструзии.

Для сравнения в табл. 2 приведены свойства образцов керамического материала состава IV1, аналогичного по составу материалу IV, которые были изготовлены методом экструзии в производственных условиях по технологической схеме, представленной на чертеже, механическая прочность на изгиб составляет 307 МПа (300-319 МПа у прототипа), а температуре спекания 1320oC (1355-1365oC у прототипа).

Таким образом, заявляемый состав шихты позволяет получить высокоглиноземистый керамический материал с широким интервалом спекшегося состояния (1360-1600oC) и сравнительно высокой теплопроводностью (9,5-10,5 Вт/мoК).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1981 |

|

SU975675A1 |

| Способ получения корундовой керамики | 1989 |

|

SU1726447A1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| Шихта для изготовления ультрафарфора | 1985 |

|

SU1286574A1 |

| Шихта для изготовления химическиСТОйКОгО КЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU846533A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2410361C1 |

| Стеатитовый керамический материал | 1989 |

|

SU1719367A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2110500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОЙ ВЫСОКОГЛИНОЗЕМИСТОЙ НАНОКЕРАМИКИ | 2007 |

|

RU2351571C2 |

Использование: электронная и электротехническая промышленность, электроизоляционные изделия, в частности основания для резисторов. Сущность изобретения: шихта для изготовления высокоглиноземистого керамического материала содержит следующие компоненты в мас.%: глинозем 71-74, глина 14-19, тальк 4,5-6,5, титанат кальция 3-4 и бентонит 4,5-6,5. Использование шихты обеспечивает расширение интервала спекшегося состояния и повышает теплопроводность материала. 2 табл., 1 ил.

Шихта для изготовления высокоглиноземистого керамического материала, включающая глинозем, глину, тальк и минерализатор соединение щелочноземельного элемента, отличающаяся тем, что она содержит в качестве минерализатора титанат кальция и в качестве дополнительного пластификатора - бентонит при следующем соотношении компонентов, мас.

Глинозем 71 74

Глина 14 19

Тальк 1,5 2,5

Титанат кальция 3 4

Бентонит 4,5 6,5н

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления формовочной массы для отливки стальных зубопротезных изделий | 1939 |

|

SU60201A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 975675, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1286574, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-02-20—Публикация

1992-03-31—Подача