Изобретение относится к радиотехнической и электронной промышленности, а именно для изготовления радиокерамических деталей корундо-мулли- тового состава типа ультрафарфора.

Целью изобретения является расширение температурного интервала спе- кйния и повышение механической прочности.

Шихту готовят следующим образом.

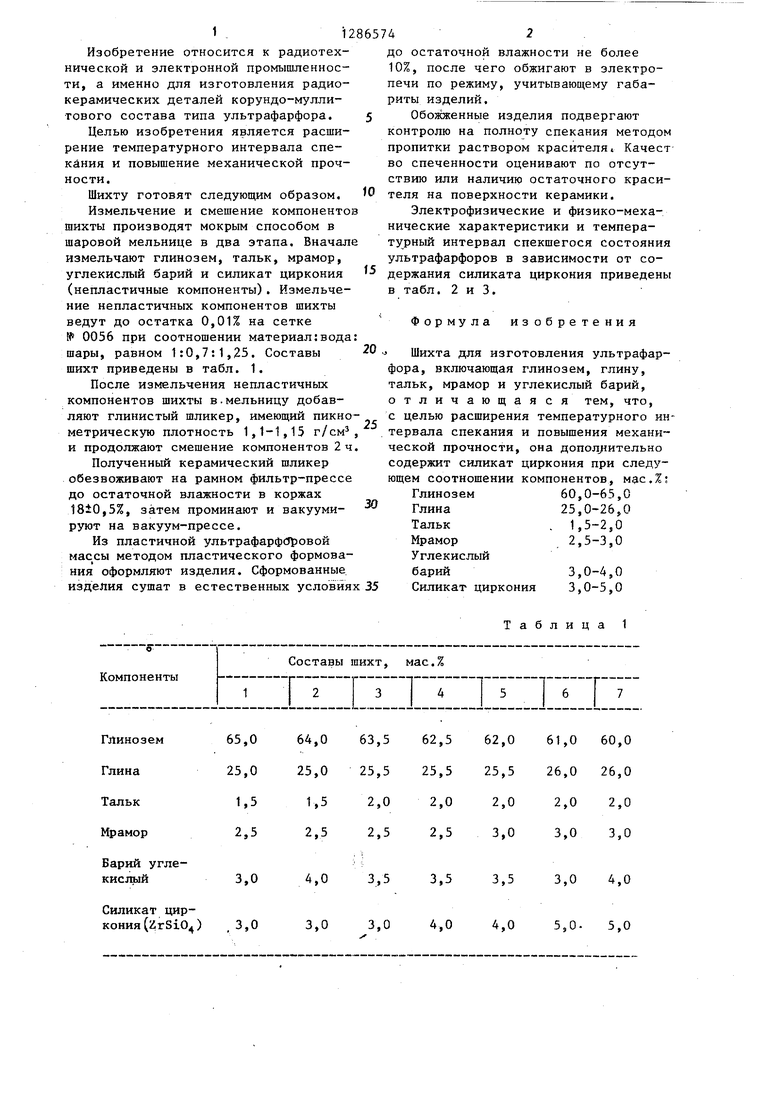

Измельчение и смешение компоненто шихты производят мокрым способом в шаровой мельнице в два этапа. Вначал измельчают глинозем, тальк, мрамор, углекислый барий и силикат циркония (непластичные компоненты). Измельчение непластичных компонентов шихты ведут до остатка 0,01% на сетке № 0056 при соотношении материал:вода шары, равном 1:0,7:1,25. Составы шихт приведены в табл. 1.

После измельчения непластичных компонентов шихты в.мельницу добавляют глинистый шликер, имеющий пикно метрическую плотность 1,1-1,15 г/см и продолжают смешение компонентов 2ч

Полученный керамический шликер обезвоживают на рамном фильтр-прессе до остаточной влажности в коржах 18±0,5%, затем проминают и вакууми- руют на вакуум-прессе.

Из пластичной ультрафарфбровой массы методом пластического формования оформляют изделия. Сформованные, изделия сушат в естественных условия

Глинозем Глина Тальк Мрамор

Барий углекислый

Силикат циркония (ZrSiO)

3,0 4,0 3,5 3,5 3,5 3,0 4,0

. 3,0 3,0 3,0 4,0 4,0 5,0. 5,0

O

5

5

0

5

0

до остаточной влажности не более 10%, после чего обжигают в электропечи по режиму, учитывающему габариты изделий.

Обожженные изделия подвергают контролю на полноту спекания методом пропитки раствором красителя. Качест во спеченности оценивают по отсутствию или наличию остаточного красителя на поверхности керамики.

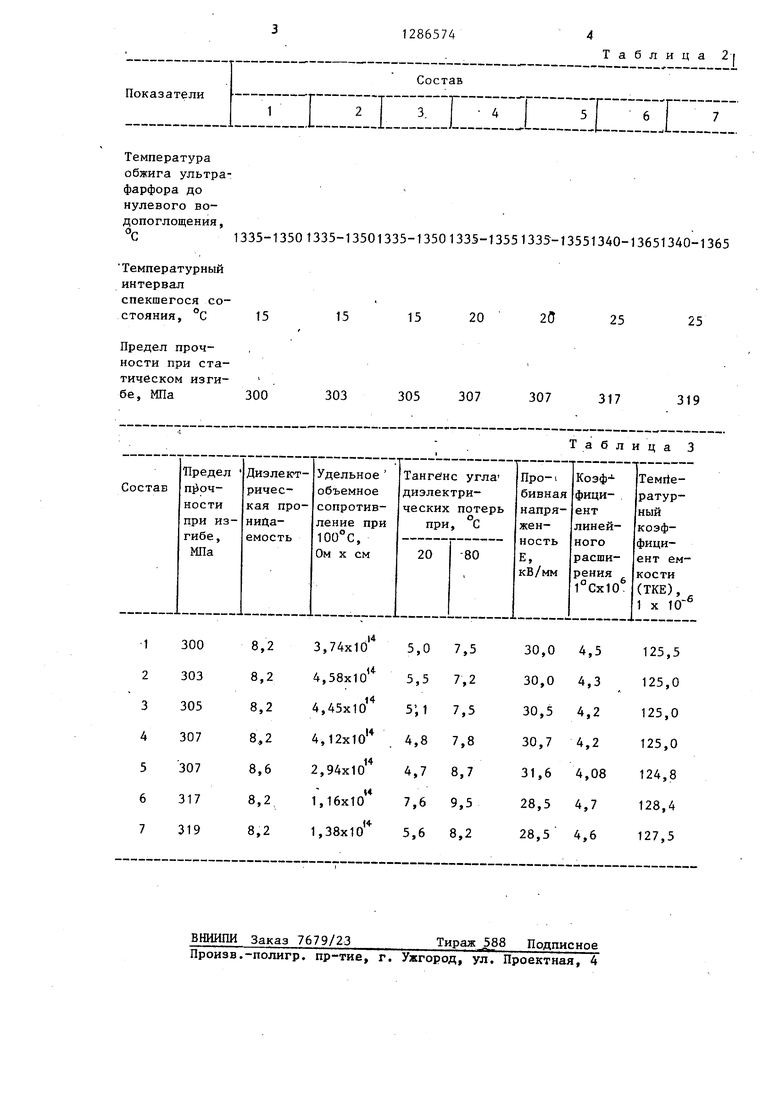

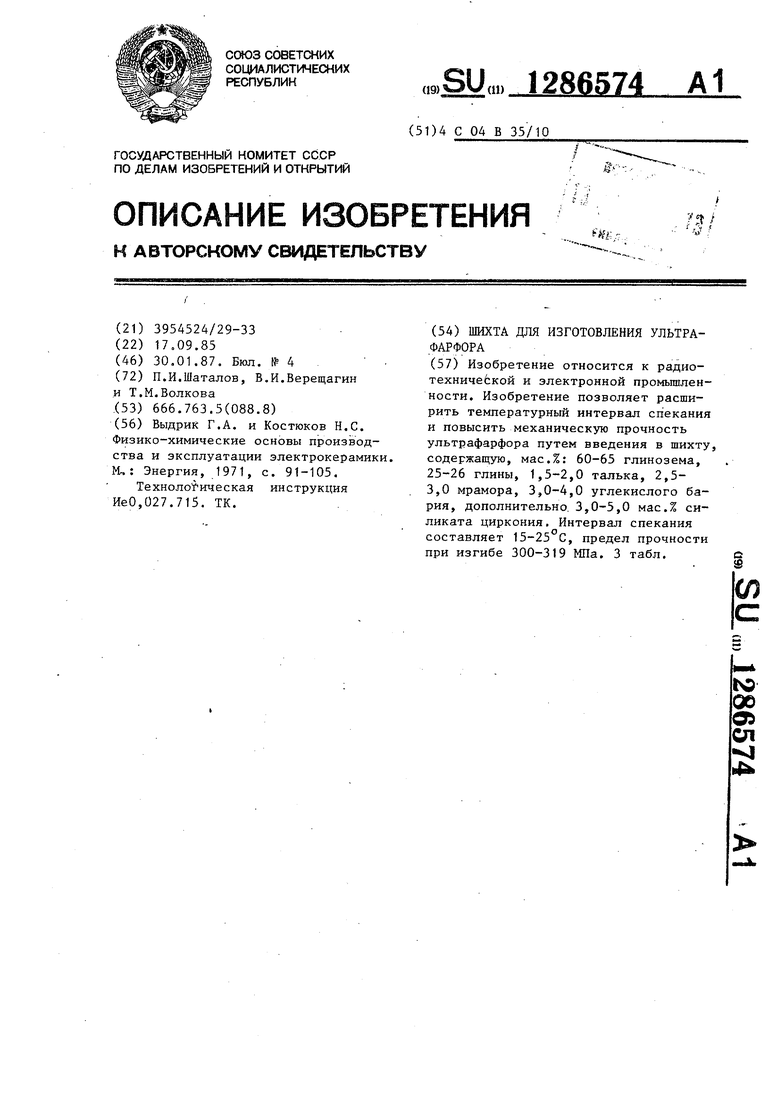

Электрофизические и физико-механические характеристики и температурный интервал спекшегося состояния ультрафарфоров в зависимости от содержания силиката циркония приведены в табл. 2 и 3.

Формула изобретения

Шихта для изготовления ультрафарфора, включающая глинозем, глину, тальк, мрамор и углекислый барий, отличающаяся тем, что, с целью расширения температурного интервала спекания и повышения механической прочности, она допол яительно содержит силикат циркония при следующем соотношении компонентов, мас.%: Глинозем 60,0-65,0 Глина25,0-26,0

Тальк. 1,5-2,0

Мрамор2,5-3,0

Углекислый

барий3,0-4,0

Силикат циркония 3,0-5,0

Таблица 1

Температура обжига ультрафарфора до нулевого во- допоглощения,

1335-13501335-13501335-13501335-13551335-13551340-13651340-1365

15

15

ВНИИПИ Заказ 7679/23

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Таблица 2

20

20

25

25

Таблица 3

Тираж 588 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2104983C1 |

| Шихта для конструкционного керамического материала | 1986 |

|

SU1456389A1 |

| Шихта для изготовления мелющих тел | 1989 |

|

SU1682351A1 |

| Шихта для изготовления керамического материала | 1982 |

|

SU1076419A1 |

| Масса для изготовления термостойкого высокопористого материала методом моделирования полимерной основы | 1990 |

|

SU1765143A1 |

| Способ приготовления суспензии для литья керамических изделий | 2020 |

|

RU2751616C1 |

| Глазурь | 1977 |

|

SU662515A1 |

| Шихта для изготовления электрокерамики | 1985 |

|

SU1346628A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU975675A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

Изобретение относится к радио- техничебкой и электронной промьшлен- ности. Изобретение позволяет расширить температурный интервал спекания и повысить механическую прочность ультрафарфора путем введения в шихту, содержащую, мас.%: 60-65 глинозема, 25-26 глины, 1,5-2,0 талька, 2,5- 3,0 мрамора, 3,0-4,0 углекислого бария, дополнительно. 3,0-5,0 мас.% силиката циркония. Интервал спекания составляет 15-25 С, предел прочности при изгибе 300-319 МПа. 3 табл.

| Выдрик Г.А | |||

| и Костюков Н.С | |||

| Физико-химические основы производства и эксплуатации электрокерамики | |||

| М | |||

| : Энергия, 1971, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Технологическая инструкция ИеО,027.715 | |||

| ТК. | |||

Авторы

Даты

1987-01-30—Публикация

1985-09-17—Подача