Изобретение относится к органическому синтезу, в частности к каталитическим способам преобразования синтез-газв.

Известен способ получения углеводородов из синтез-газа на рутениевом катализаторе (Ru/SiO2) в интервале температур 235-242oC и давления 5-30 атм., при объемной скорости газовой смеси 500-5000 ч-1 и молярном соотношении H2/CO равном 1. В качестве носителя Ru используют силикагель с размером пор от 10 до 100  (1-10 нм) /1/.

(1-10 нм) /1/.

Способ обеспечивает достижение степени превращения углерода 9,30%, селективности по C5-C10 - углеводородам - 62,3%, производительности катализатора - 26,0-28,0 г/кг.ч.

К недостаткам способа следует отнести низкую степень превращения CO и селективность процесса по целевым углеводородам, малую производительность катализатора.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения "средних дистиллятов" - смеси углеводородов, кипящих в температурном интервале, которые соответствуют керосиновой и газойлевой фракциям - на кобальтовом катализаторе, нанесенном методом пропитки на SiO2 и промотивированном методом пропитки солями циркония, который осуществляется в интервале температур 125-350oC, давлений 1-150 атм, при объемной скорости 300-3000 ч-1 и молярном соотношении H2/CO>1,5 /2/.

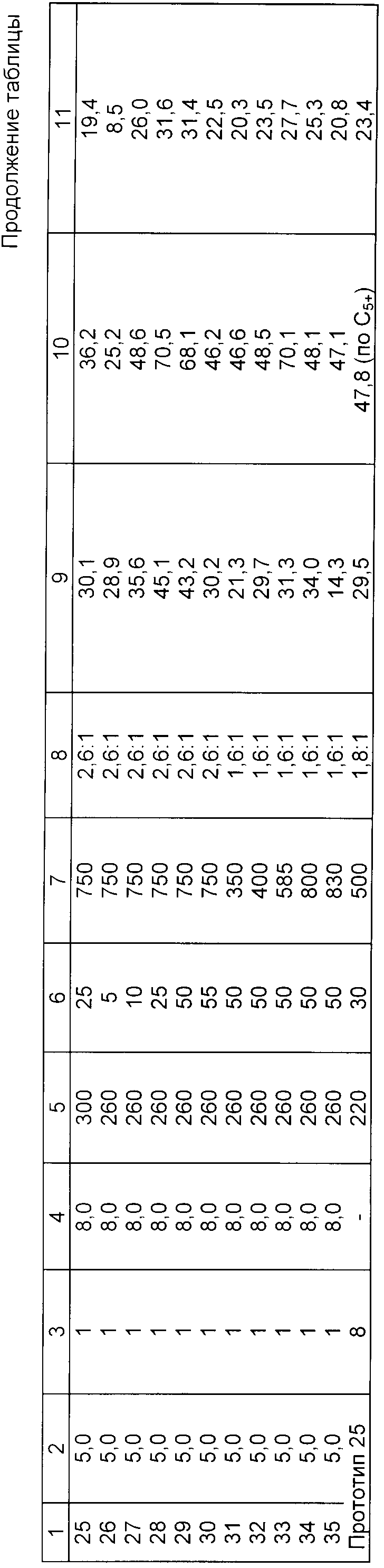

К недостаткам способа следует отнести низкую степень превращения CO - 29,5%, недостаточную селективность - 47,8% (по С5+ углеводородам) и низкую производительность, которая по нашим расчетам составляет 23,4 г/л•ч.

Целью изобретения являлось повышение степени превращения, селективности процесса и производительности катализатора.

Сущность изобретения заключается в способе получения углеводородов бензиновой фракции C5-C10 из синтез-газа на кобальтциркониевом катализаторе, нанесенном на силикагель, при температуре от 230 до 290oC, давлении от 10 до 50 атм, объемной скорости газовой смеси 400-800 ч-1 и молярном соотношении H2/CO в реакционной смеси (1,6 - 5,2) : 1, в котором, согласно изобретению, в качестве носителя катализатора используют силикагель со средним диаметром пор от 8 до 13 нм, модифицированный методом ионного обмена катионами циркония, при следующем соотношении компонентов катализатора, %мас.:

Кобальт - 4-10

Цирконий - 0,6 - 1,2

Силикагель - Остальное.

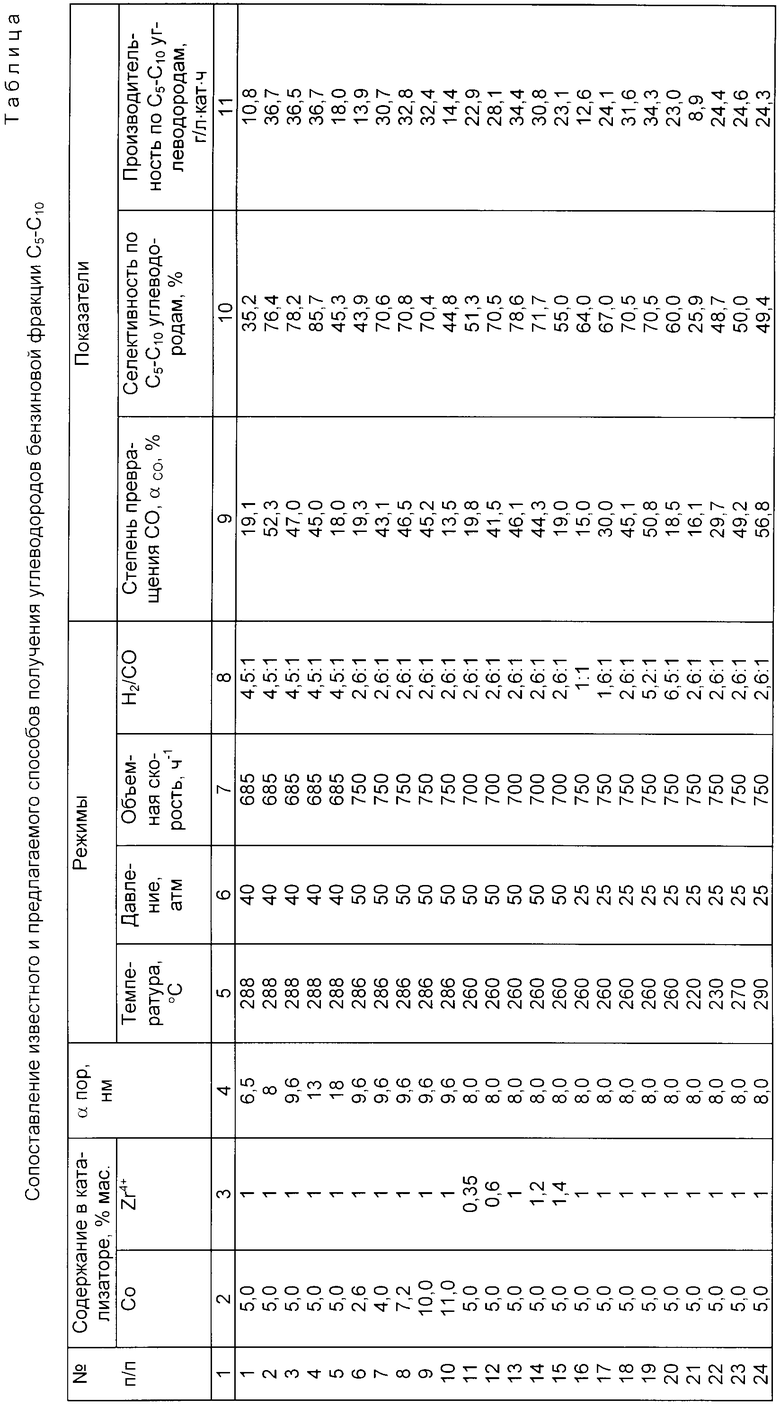

Примеры конкретного осуществления способа, подтверждающие объем притязаний по предлагаемому способу, приведены в таблице.

Анализ данных таблицы показывает, что заявляемый способ позволяет получить углеводороды бензиновой фракции C5-C10 из синтез-газа, обеспечивая при этом высокую степень превращения (до 56,8%), селективность (до 85,7%), производительность (до 36,7 г/л кат.ч), в то время как аналогичные показатели способа по прототипу составляют 29,5%, 47,8% и 23,4 г/л кат.ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метилформиата | 1991 |

|

SU1825356A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОЦЕПОЧЕЧНЫХ УГЛЕВОДОРОДОВ ИЗ CO И H В ЖИДКОЙ ФАЗЕ | 2001 |

|

RU2205171C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ БЕНЗИНОВОЙ ФРАКЦИИ | 1987 |

|

SU1160629A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C из CO и H | 2006 |

|

RU2297879C1 |

| Способ получения 3-хлорфталевого ангидрида и катализатор для его осуществления | 1991 |

|

SU1806139A3 |

| Катализатор для селективного восстановления оксидов азота аммиаком и способ его получения | 1991 |

|

SU1839632A3 |

| Способ конверсии этилена | 1990 |

|

SU1778105A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ВЫСШИХ УГЛЕВОДОРОДОВ ИЗ СО И Н И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2455065C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100332C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА, РАЗБАВЛЕННОГО АЗОТОМ И ДИОКСИДОМ УГЛЕРОДА (ВАРИАНТЫ) | 2012 |

|

RU2510388C2 |

Сущность изобретения: синтез газ с молярным соотношением H2/CO, равным (1,6-5,2): 1, контактируют при 230-290oC, давлении 10-50 атм и объемной скорости 400-800 ч-1 с катализатором, содержащим 4-10 %мас. кобальта, нанесенного на силикагель, имеющий средний диаметр пор от 8 до 13 мм модифицированный методом ионного обмена 0,6-1,2 %мас. циркония в расчете на катализатор. Степень превращения CO до 56,8 %, селективность по C5-C10 углеводородам 14,4-36,7 %. 1 табл.

Способ получения углеводородов бензиновой фракции C5 - C1 0 из синтез-газа на катализаторе, содержащем кобальт, нанесенный на силикагель и промотированный цирконием, при температуре 230 - 290oС, давление 10 50 атм, объемной скорости 400 800 ч- 1 и молярном соотношении H2/CO в реакционной смеси (1,6 5,2) 1, отличающийся тем, что, с целью повышения степени превращения, селективности и производительности процесса, используют катализатор, содержащий силикагель со средним диаметром пор 8 13 нм, который модифицируют катионами циркония методом ионного обмена, при следующем соотношении компонентов катализатора, мас.

Кобальт 4 10

Цирконий 0,6 1,2

Силикагель До 100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4555526, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4385193, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-02-20—Публикация

1991-01-09—Подача