Изобретение относится к области получения высокооктановых кислородсодержащих продуктов, используемых в виде добавок к моторным топливам, и может быть применено в нефтехимической промышленности.

Известен способ получения метил-трет-бутилового эфира (МТБЭ) взаимодействием метанола с изобутиленом, содержащимся в бутан-бутиленовой фракции, проводимым в реакционно-ректификационном режиме в ректификационной колонне, в средней части которой расположено специальное устройство для размещения катализатора-сульфокатионита, заключающийся в подаче метанола на слой катализатора, а изобутиленсодержащей фракции под слой катализатора, с последующим выделением азеотропной смеси метанол-углеводороды С4 в верхней части колонны и выводом целевого продукта - метил-трет-бутилового эфира из кубовой части колонны [Печчи Д. и Флорис Т. Метил-трет-бутиловый эфир - высокооктановый компонент бензина. Переработка углеводородов, 1997, №12, с.31-35].

Недостатком указанного способа является сложность обслуживания установки, относительно высокий уровень расхода водяного пара, жесткие требования к метанолу по содержанию воды и непродолжительный пробег катализатора из-за отравления его ядами, в частности железом, серой, аминами.

Наиболее близким по своей технической сущности к заявляемому способу получения метил-трет-бутилового эфира является способ, аналогичный способу французского института нефти, заключающийся в прямоточном пропускании смеси метанола и изобутиленсодержащей фракции С4 через слой катализатора, в качестве которого используют макропористый сульфокатионит, расположенный в двух реакционных зонах, в которых проводят синтез эфира в жидкой фазе при температуре 30-100°С и мольном соотношении метанол : изобутилен, равном (1-2):1, причем в каждой реакционной зоне поддерживают различную температуру, полученную реакционную массу, содержащую отработанную фракцию С4, непрореагировавший метанол и метил-трет-бутиловый эфир подвергают ректификации при давлении 0,6 МПа, отгоняют азеотроп метанол-углеводороды С4, а из кубовой части выводят целевой продукт - эфир, азеотроп направляют на дополнительную ректификацию при давлении 0,13-3,0 МПа, отбирают отработанную фракцию С4, а азеотроп метанол-эфир из кубовой части дополнительной колонны подают на синтез метил-трет-бутилового эфира в первую реакционную зону [пат. СССР №867295, кл. С 07 С 43/04, 1981].

Недостатком данного способа являются высокие энергетические затраты, особенно на стадиях выделения непрореагировавшего метанола. Имеет также место увеличенный выход димеров изобутилена, недостаточна производительность по целевому продукту с единицы объема катализатора, использование в качестве сырья только метанола-ректификата [ГОСТ 2222-95, марка А, Б] и его возврата.

Задачей изобретения является расширение ассортимента используемого исходного сырья, уменьшение удельных расходов сырья и энергоресурсов.

Указанная задача решается тем, что в предлагаемом способе получения метил-трет-бутилового эфира взаимодействием изобутилена, вводимого с изобутиленсодержащей фракцией С4, и метанола при повышенной температуре в присутствии катализатора сульфокатионита в Н-форме, включающем разделение полученной реакционной массы на метил-трет-бутиловый эфир и отработанную фракцию С4, в качестве метанола при синтезе метил-трет-бутилового эфира используют смесь исходного метанола-ректификата, полученного из синтез-газа, и метанола, выделенного ректификацией водных растворов метанола, отмытого из углеводородных фракций С2-С5 попутных нефтяных газов и газов нефтепереработки, и метанола, отмытого из отработанной фракции С4 синтеза метил-трет-бутилового эфира, и синтез метил-трет-бутилового эфира сначала осуществляют в адиабатическом слое сульфокатионита на носителе до достижения конверсии изобутилена 1,5-15,0%, затем в изотермическом слое сульфокатионита до завершения процесса, причем метанол, выделенный ректификацией водного раствора метанола, отмытого из углеводородных фракций С2-С5, дозируют на смешение с исходным метанолом-ректификатом, полученным из синтез-газа, в количестве от 0,5 до 10 мас.%.

В отличие от известного способа получения метил-трет-бутилового эфира предлагаемый способ позволяет за счет использования в качестве метанола смеси исходного метанола-ректификата, полученного из синтез-газа, и метанола, выделенного из водного раствора метанола, образующегося после водной отмывки углеводородных фракций С2-С5, выделенных из попутных нефтяных газов и газов нефтепереработки, содержащих метанол, расширить источники сырья, улучшить экологию и, главное, существенно повысить качество фракции парафиновых углеводородов С2-С5, направляемых для синтеза олефиновых углеводородов. Благодаря использованию реакторов с адиабатическим слоем катализатора, нанесенного на носитель, в качестве которого используют, например, полипропилен, осуществляют синтез эфира до 1,5-15,0%-ной конверсии изобутилена с одновременной очисткой от вредных примесей, содержащихся в метаноле, полученного ректификацией водного раствора метанола, отобранного со стадий отмывки парафиновых углеводородов С2-С5, в частности от железа, аминов и некоторых соединений серы.

Завершением же процесса получения эфира в изотермическом слое катализатора достигают высоких технико-экономических показателей. Для исключения отравления катализатора метанол, отмытый из углеводородных фракций С2-С5, дозируют в количестве от 0,5 до 10,0% от массы исходного метанола-ректификата.

Использование предлагаемого способа позволит направлять на приготовление эфира до 40 кг метанола, отмытого из углеводородных фракций С2-С5, на 1 т эфира и полностью исключить сброс метанола со сточными водами, улучшить экологию.

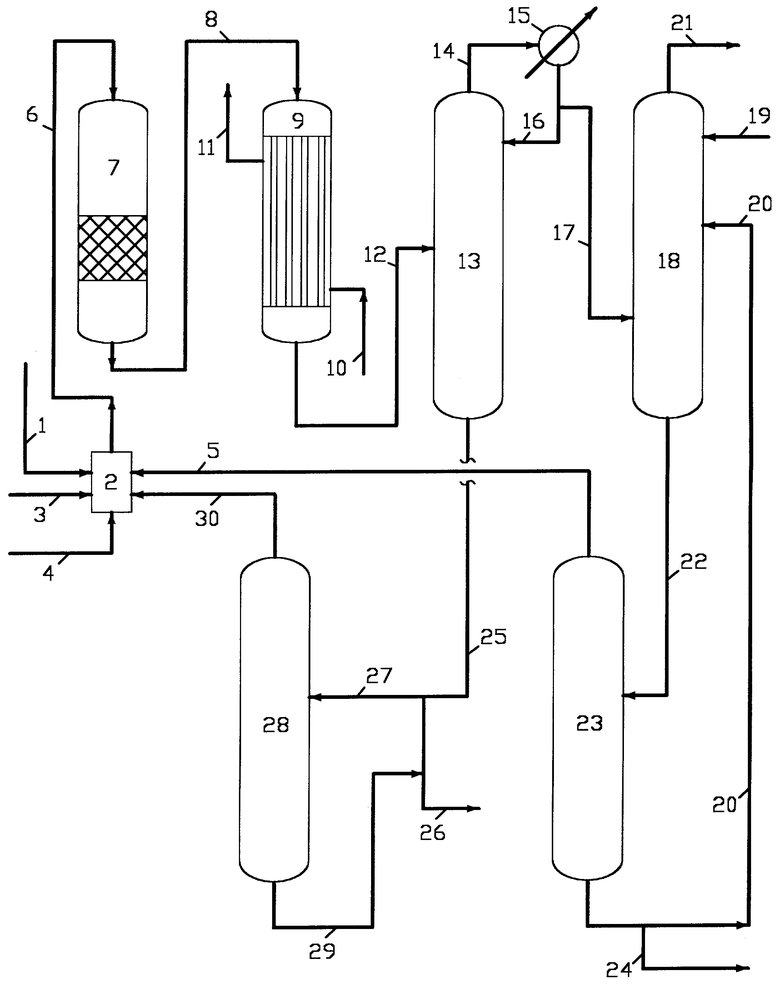

Предлагаемый способ осуществляют следующим образом (см. чертеж).

Изобутиленсодержащую фракцию по линии 1 направляют в смеситель 2, куда по линии 3 подают исходный метанол-ректификат, а по линии 4 вводят метанол, выделенный ректификацией водных растворов метанола, отмытого из углеводородных фракций С2-С5 попутных нефтяных газов и газов нефтепереработки, а по линии 5 вводят метанол, отмытый из отработанной фракции С4 синтеза метил-трет-бутилового эфира. Метанол, отмытый из указанных фракций С2-C5, дозируют на смешение с исходным метанолом-ректификатом, полученным из синтез-газа, в количестве от 0,5 до 10% от массы исходного метанола-ректификата. Возвратный метанол, являющийся непрореагировавшим метанолом процесса синтеза метил-трет-бутилового эфира, отмытый из отработанной фракции С4, направляют полностью по линии 5 на приготовление шихты для синтеза эфира. Полученную шихту, содержащую метанол и изобутилен в мольном соотношении 0,95-1,1:1,0, подают по линии 6 в реактор 7 на расположенный в нем адиабатический слой сульфокатионита в Н-форме, нанесенного на полимерный носитель, например полипропилен, и осуществляют синтез эфира до достижения конверсии изобутилена 1,5-15,0%. В отличие от известного способа на слое сульфокатионита на носителе проводят очистку углеводородной шихты от примесей воды, серы и, главное, от аминов, содержащихся в метаноле, отогнанном из водного раствора, полученного при отмывке метанола из углеводородных парафиновых фракций C2-С5 с одновременным взаимодействием метанола и изобутилена до достижения конверсии 1,5-15,0%. При такой конверсии приращение температуры в неподвижном слое очень незначительно, что исключает завышение температуры процесса и образование существенных количеств димеров изобутилена. Промежуточный продукт из реактора 7 выводят по линии 8 в реактор 9 и пропускают через изотермический слой сульфокатионита, предпочтительно загруженного в трубках реактора. Процесс проводят в основном при температуре от 50 до 100°С. При необходимости изотермический слой сульфокатионита может быть оформлен без засыпки катализатора в трубки, а с расположением по всему сечению реактора, но с организацией циркуляции реакционной массы через холодильник (на схеме не показано). Отвод теплоты реакции осуществляют водой, подаваемой по линии 10 и выводимой по линии 11 из межтрубного пространства реактора 9. Реакционную массу, содержащую метил-трет-бутиловый эфир, по линии 12 подают в ректификационную колонну 13, в которой по верху отбирают отработанную фракцию С4 (или С5), содержащую непрореагировавший изобутилен и метанол, направляемые по линии 14 на конденсацию в холодильник 15. Часть углеводородного конденсата по линии 16 возвращают в виде флегмы в колонну 13, а избыток выводят по линии 17 в отмывную колонну 18, в которой отмывают непрореагировший метанол водой, подаваемой по линиям 19 и 20. Отмытую отработанную фракцию С4 отводят по линии 21 на переработку известным методом. Метанолсодержащую воду из колонны 18 по линии 22 подают в колонну 23, в которой отгоняют метанол и после конденсации (не показано) часть метанола подают по линии 5 на приготовление шихты для синтеза эфира, а частично возвращают в колонну 23 в виде флегмы, воду возвращают по линии 20 на отмывную колонну 18. Избыток воды выводят по линии 24. Кубовый продукт из колонны 13, представляющий собой эфир, по линии 25 и далее по линии 26 выводят в виде целевого продукта - метил-трет-бутилового эфира на склад. При необходимости его подвергают дополнительной ректификации, подавая по линии 27 в колонну 28.

Более очищенный целевой продукт по линии 29 и линии 26 выводят на склад, а легкие фракции по линии 30 направляют в смеситель 2 и затем в реактор синтеза эфира.

В отличие от известных способов получения метил-трет-бутилового эфира предлагаемый способ позволяет расширить сырьевую базу, улучшает экологию, исключает сброс метанола со сточными водами, повышает технико-экономические показатели производств.

Способ иллюстрируют следующие примеры.

Примеры 1-3.

Метил-трет-бутиловый эфир получают по предлагаемому способу. В работе находятся три системы с двумя последовательно соединенными реакторами в каждом. В первый реактор по ходу процесса синтеза эфира загружен катализатор КУ-2ФПП, представляющий собой сульфокатионит в Н-форме КУ-2П, нанесенный на полипропилен, с высотой слоя 0,15-0,25 м. Во второй реактор, в трубки, загружен сульфокатионит КУ-23. Объемную скорость подачи шихты на вторые реакторы по ходу процесса синтеза эфира выдерживают равной 4,2 ч-1. Процесс синтеза проводят в жидкой фазе. Мольное соотношение метанол : изобутилен в шихте, подаваемый на синтез, выдерживают равным 0,95:1,0. В метаноле, отмытом из углеводородных фракций С2-С5 и выделенном ректификацией из водного раствора, находилось, ррм: серы - 0,40, аминов - 0,008, железа - 0,07. В качестве изобутиленсодержащей фракции используют изобутан-изобутиленовую фракцию, полученную дегидрированием изобутана. Содержание изобутилена во фракции С4, подаваемой на синтез эфира 33,0 мас.%. В качестве исходного метанола-ректификата используют метанол по ГОСТ 2222-95, марка А. Метанол, отмытый из отработанной фракции С4, выделенной из реакционной массы процесса синтеза эфира, возвращают в процесс синтеза полностью.

По известному способу получения метил-трет-бутилового эфира удельный расход изобутилена составляет 665-685 кг/т эфира, а метанола 369-375 кг/т эфира.

Как видно из примеров, предлагаемый способ получения эфира позволяет использовать от 2 до 37 кг/т эфира метанола, отмытого из фракций углеводородов С2-C5, ранее теряемых с отмывной водой, снижает удельный расход метанола на 4-10 кг/т эфира и олефина на 4-16 кг/т эфира.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2104993C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА И ДИМЕРОВ ИЗОБУТИЛЕНА | 2004 |

|

RU2270828C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2004 |

|

RU2259992C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И ВЫСОКООКТАНОВОГО БЕНЗИНА | 2002 |

|

RU2209811C1 |

Использование: нефтехимическая отрасль промышленности. Сущность: проводят взаимодействие изобутиленсодержащей фракции С4 и метанола при повышенной температуре в присутствии катализатора сульфокатионита в Н-форме. Способ включает разделение полученной реакционной смеси на метил-трет-бутиловый эфир и отработанную фракцию С4. В качестве метанола используют смесь исходного метанола-ректификата, полученного из синтез-газа, и метанола, выделенного ректификацией водных растворов метанола, отмытого из углеводородных фракций С2-С5 попутных нефтяных газов и газов нефтепереработки, и метанола, отмытого из отработанной фракции С4 синтеза метил-трет-бутилового эфира. Синтез метил-трет-бутилового эфира сначала осуществляют в адиабатическом слое сульфокатионита на носителе до достижения конверсии изобутилена 1,5-15,0%, затем в изотермическом слое сульфокатионита до завершения процесса. Метанол, выделенный ректификацией водного раствора метанола, отмытого из углеводородных фракций С2-С5, дозируют на смешение с исходным метанолом-ректификатом, полученным из синтез-газа, в количестве от 0,5 до 10 мас.%. Технический результат: снижение расходов метанола и изобутилена, улучшение экологии. 1 табл., 1 ил.

Способ получения метил-трет-бутилового эфира взаимодействием изобутилена, вводимого с изобутиленсодержащей фракцией С4, и метанола при повышенной температуре в присутствии катализатора сульфокатионита в Н-форме, включающий разделение полученной реакционной массы на метил-трет-бутиловый эфир и отработанную фракцию С4, отличающийся тем, что в качестве метанола при синтезе метил-трет-бутилового эфира используют смесь исходного метанола-ректификата, полученного из синтез-газа, и метанола, выделенного ректификацией водных растворов метанола, отмытого из углеводородных фракций С2-С5 попутных нефтяных газов и газов нефтепереработки и метанола, отмытого из отработанной фракции С4 синтеза метил-трет-бутилового эфира, и синтез метил-трет-бутилового эфира сначала осуществляют в адиабатическом слое сульфокатионита на носителе до достижения конверсии изобутилена 1,5-15,0%, затем в изотермическом слое сульфокатионита до завершения процесса, причем метанол, выделенный ректификацией водного раствора метанола, отмытого из углеводородных фракций C2-C5, дозируют на смешение с исходным метанолом-ректификатом, полученным из синтез-газа, в количестве 0,5-10 мас.%.

| Способ получения метилтретичнобутилового эфира | 1979 |

|

SU867295A3 |

| US 3940450 А, 24.02.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2076860C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| US 5663454 А, 02.09.1997 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2005-03-20—Публикация

2003-11-06—Подача