Изобретение относится к области выделения изобутилена полимеризационной чистоты, пригодного для получения бутилкаучука, в частности к способу выделения изобутилена из его смесей с другими углеводородами путем обработки их водой в присутствии кислотных катализаторов с образованием трет-бутанола, который затем подвергают разложению с получением изобутилена требуемой чистоты.

К чистоте изобутилена, используемого в качестве мономера для производства бутилкаучука, предъявляют очень жесткие требования, в частности концентрация изобутилена должна быть не менее 99,95 мас.% основные примеси должны иметь углеводородный характер, желательно практическое (менее 1 части на миллион) отсутствие кислородсодержащих и других соединений.

Существует много способов выделения изобутилена из углеводородных фракций /С.Ю.Павлов. Выделение и очистка мономеров для синтетического каучука. Л., Химия, 1987, с.128/. В их основе лежит повышенная реакционная способность третичного углеродного атома при двойной связи в реакциях электрофильного присоединения. Со многими реагентами реакции электрофильного присоединения имеют обратимый характер, что позволяет, получив и выделив продукты присоединения, подвергнуть их разложению и рекуперировать концентрированный изобутилен. В качестве реагентов для выделения изобутилена были предложены различные вещества, но наибольшее распространение в промышленном масштабе получили вода и метанол.

Выделение изобутилена на основе реакции с метанолом с образованием метил-трет-бутилового эфира и последующим его разложением достаточно широко представлено в патентной литературе, например в патентах РФ №2005709, кл. С07С 7/148, 1994 г., №2005710, кл. С07С 11/02, 1994 г., №2083541, кл. С07С 1/213, 1997 г., в патенте США №5567860, кл. С07С 1/00, 1996 г. Этот метод имеет преимущества перед методом выделения изобутилена на основе реакции с водой, т.к. изобутилен более легко вступает в реакцию с первичными спиртами. Однако этот метод дает большое количество побочных продуктов как при синтезе эфира, так и при его разложении. Выделенный в процессе синтеза метил-трет-бутиловый эфир содержит в качестве примесей C4- и C5-углеводороды, С4-олигомеры (С8- и С12-углеводороды), 2-метоксибутан (метил-втор-бутиловый эфир), метанол и трет-бутанол. Эти вещества и их предшественники, а также другие побочные продукты, образующиеся во время разложения метил-трет-бутилового эфира, такие как диметиловый эфир, н-бутилены, могут загрязнять целевой продукт - изобутилен.

Попытки использовать выделенный изобутилен в качестве мономера для получения бутилкаучука не дали положительного результата из-за присутствия в нем нежелательных примесей. Предлагаемые схемы выделения изобутилена через образование и разложение метил-трет-бутилового эфира весьма энергоемки и не дают гарантии отсутствия всех возможных нежелательных примесей.

Выделение изобутилена на основе реакции с водой широко используется для получения изобутилена полимеризационной чистоты.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ выделения изобутилена из изобутиленсодержащей углеводородной смеси путем взаимодействия с водой с образованием третичного бутилового спирта в присутствии катионообменной смолы и разложения полученного третичного бутилового спирта на изобутилен и воду в присутствии того же катализатора (Пат. США №4208540, опубл. 17.06.1980). В качестве сырья в известном способе используют С4-фракцию пиролиза, содержащую более 40 мас.% изобутилена. Стадию гидратации изобутилена проводят в колонне (колоннах), заполненной ионообменной смолой с подачей углеводородной смеси и воды вверх колонны. С низа колонны выводят смесь: углеводороды, трет-бутанол, вода, втор-бутанол. Часть смеси поступает в рецикл на верх колонны, другая часть - в емкость, где расслаивается на углеводородный и водный слои. Углеводородный слой подают во вторую колонну с катализатором, куда также поступает вода и рецикловая смесь с низа этой колонны. Из углеводородного слоя после расслаивания выделяют смесь трет-бутанол - вода - втор-бутанол, примерно азеотропного состава. Указанную смесь подают в реактор разложения трет-бутанола. С верха реактора выходит изобутиленовый поток, который ректификуют и получают изобутилен с концентрацией 99,95 мас.%. Основными недостатками указанного выше способа является низкая степень извлечения изобутилена (не более 79%) и необходимость использования С4-фракции с высоким содержанием изобутилена (более 40 мас.%). Повысить конверсию изобутилена на стадии гидратации и степень извлечения можно путем осуществления процесса с большим количеством циркулирующей воды, что влечет за собой увеличение энергозатрат. При этом энергозатраты обратно пропорциональны концентрации изобутилена в исходной углеводородной смеси, что делает экономически невыгодным использовать для процесса C4-углеводородные фракции, содержащие менее 30 мас.% изобутилена. В связи с этим в качестве источников углеводородного сырья в процессе используются фракции дегидрирования изобутана и С4-фракция пиролиза, содержащие более 40 мас.% изобутилена.

Задачей настоящего изобретения является повышение эффективности процесса за счет использования высококонцентрированных изобутиленсодержащих фракций и вовлечения в процесс получения изобутилена полимеризационной чистоты новых источников сырья.

Указанный результат достигается способом выделения изобутилена полимеризационной чистоты путем жидкофазного контактирования углеводородной фракции, содержащей изобутилен, с водой в реакционной системе колонного типа в присутствии кислотного гетерогенного катализатора, расположенного в реакционной(ых) зоне(ах) реакционной системы, выводом непрореагировавших углеводородов, выделением образующегося трет-бутанола и направлением его на разложение с выделением изобутилена, при этом углеводородную фракцию перед контактированием с водой смешивают с изобутиленом, полученным разложением метил-трет-бутилового эфира, в весовом соотношении от 10:1 до 1:1,5.

Как вариант предлагается, что весь изобутилен, содержащийся в углеводородной фракции после смешения, направляемой на контактирование с водой, получен разложением метил-трет-бутилового эфира, непрореагировавшие углеводороды, выведенные из реакционной системы, рециркулируют в реакционную систему, причем, как минимум, часть из них очищают ректификацией от накапливающихся легкокипящих и/или тяжелокипящих примесей. Доля непрореагировавших углеводородов, направляемых на очистку, зависит от чистоты изобутилена, полученного разложением метил-трет-бутилового эфира, конверсии изобутилена в процессе гидратации.

Как вариант предлагается, что непрореагировавшие углеводороды, выведенные из реакционной системы, направляют на доизвлечение изобутилена метанолом через образование и разложение метил-трет-бутилового эфира и доизвлеченный изобутилен подают на смешение с углеводородной фракцией. При этом может быть использован любой известный процесс синтеза и разложения метил-трет-бутилового эфира.

Использование предлагаемого способа позволяет повысить эффективность процесса за счет использования более концентрированных изобутиленсодержащих фракций в результате введения в процесс получения изобутилена полимеризационной чистоты изобутилена, полученного разложением метил-трет-бутилового эфира. При этом данным изобутиленом возможно подпитывать как традиционные источники сырья - фракцию дегидрирования изобутана и C4-фракцию пиролиза, повышая концентрацию изобутилена в них до 50-60 мас.% так и фракции, содержащие менее 30 мас.% изобутилена, такие как С4-фракции каталитического крекинга, повышая концентрацию изобутилена в них до 30-60 мас.%. Более того, можно смешивать изобутилен, полученный разложением метил-трет-бутилового эфира, с инертными С4-С5-углеводородами, лучше всего с парафинами. В этом случае не обязательно достигать высокую конверсию изобутилена, т.к. непрореагировавшие углеводороды, выведенные из верхней части реакционной системы, рециклуют в реакционную систему, что позволяет заметно снизить циркуляцию воды и соответственно энергозатраты.

Неожиданно было установлено, что использование заявляемого способа позволяет убрать из изобутилена, полученного разложением метил-трет-бутилового эфира, все микропримеси, препятствующие его применению для получения бутилкаучука, что подтверждают проведенные контрольные полимеризации. При этом положительный результат получается независимо от способа получения изобутилена через метил-трет-бутиловый эфир и степени его очистки от микропримесей.

Реакционная система колонного типа технологически может быть оформлена любым известным способом. Она может иметь одну или несколько реакционных зон, содержащих гетерогенный кислотный катализатор, реакционные зоны могут быть разделены теплообменными зонами, в которых осуществляется промежуточный отвод тепла реакции, причем теплообменные зоны могут быть выносными, также реакционные зоны могут быть конструктивно выполнены в виде кожухотрубчатых теплообменников с загрузкой катализатора в трубки и с отводом тепла через стенку. Реакционная система может содержать дополнительно экстракционные зоны, оборудованные инертными массообменными устройствами. При этом изобутилен, полученный разложением метил-трет-бутилового эфира, может подаваться в экстракционную зону в точку, отличную от точки подачи углеводородной фракции, предпочтительно выше точки подачи углеводородной фракции, и смешение изобутилена с углеводородной фракцией может происходить непосредственно в экстракционной зоне. Реакционная система колонного типа может быть в виде одного или нескольких аппаратов и т.п. Реакция взаимодействия изобутилена с водой проводится при температуре 70-130°С, предпочтительно 80-100°С и давлении, достаточном для осуществления процесса в жидкой фазе. В зависимости от направления дальнейшего использования непрореагировавших углеводородов процесс могут вести с глубоким исчерпыванием изобутилена (остаточное содержание изобутилена не более 0,5 мас.%) или с низкой конверсией изобутилена, например, при рецикле непрореагировавших углеводородов в реакционную систему. Соответственно подача воды на контактирование может составлять от 1:1 до 80:1 по молям в соотношении с изобутиленом. Процесс может быть проведен как при противоточном движении реагентов в сплошной водной или углеводородной фазе, так и при прямоточном движении реагентов, в том числе в условиях гомогенной среды.

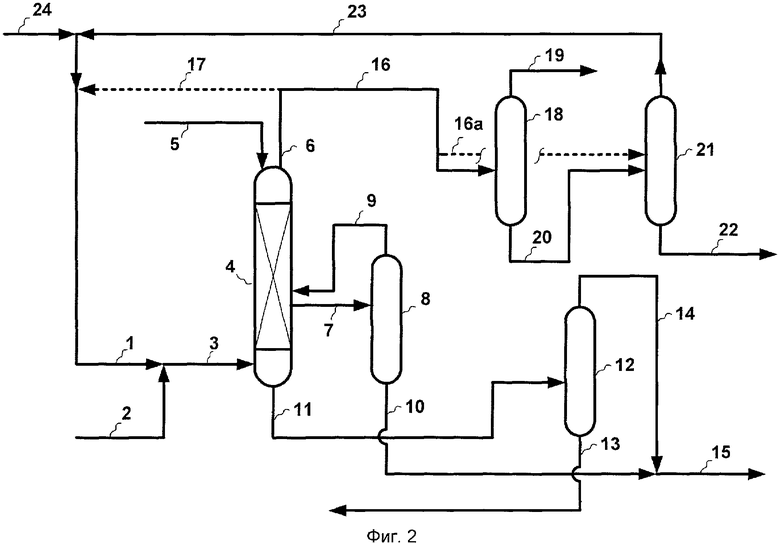

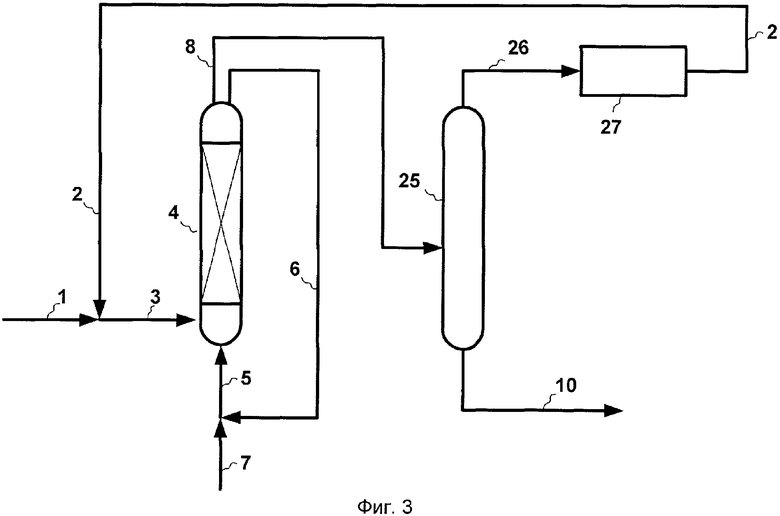

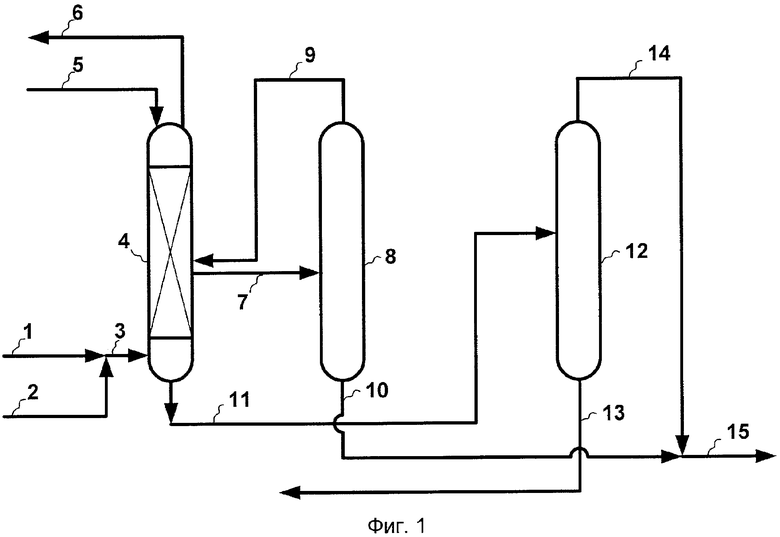

На фиг.1-3 и приведенных примерах показаны конкретные варианты реализации изобретения. Указанные варианты не исчерпывают всех вариантов осуществления способа и возможны любые иные технологические решения при соблюдении сути изобретения, изложенной в формуле изобретения.

Согласно фиг.1 содержащую изобутилен углеводородную фракцию, поступающую по линии 1, смешивают с изобутиленом, полученным разложением метил-трет-бутилового эфира, подаваемым по линии 2, и суммарный поток по линии 3 подают в нижнюю часть реакционной системы колонного типа 4. В верхнюю часть реакционной системы колонного типа 4 по линии 5 подают воду. Реакционные зоны реакционной системы 4 заполнены кислотным гетерогенным катализатором, в присутствии которого осуществляется реакция гидратации изобутилена с образованием трет-бутанола, который распределяется между водной и углеводородной фазами. С верха реакционной системы 4 по линии 6 отбирают отработанную углеводородную фракцию, практически не содержащую изобутилена. Из реакционной зоны по линии 7 отбирают углеводородную фракцию, содержащую значительное количество образовавшегося трет-бутанола, которую подают на разделение в ректификационную колонну 8. Очищенную от трет-бутанола углеводородную фракцию с верха колонны 8 по линии 9 возвращают в реакционную зону реакционной системы 4, из куба колонны 8 по линии 10 отбирают образовавшийся трет-бутанол. Из нижней части реакционной системы 4 отбирают по линии 11 водный раствор трет-бутанола, который направляют на концентрирование трет-бутанола ректификацией в колонну 12. Отделенную от трет-бутанола воду выводят из куба колонны 12 по линии 13 и после соответствующей очистки рециркулируют в реакционную систему 4, где она после смешения с водой, подаваемой на подпитку, образует поток 5. С верха колонны 12 по линии 14 отбирают сконцентрированный трет-бутанол, который смешивают с трет-бутанолом, выделенным из углеводородного слоя, и далее по линии 15 направляют на переработку с целью получения изобутилена полимеризационной чистоты по известным схемам переработки (например, по изложенной в книге С.Ю.Павлов "Выделение и очистка мономеров для синтетического каучука", Л., Химия. 1987, стр.134).

На фиг.2 представлен вариант осуществления способа, при котором весь изобутилен, содержащийся в углеводородной фракции после смешения, направляемой на контактирование с водой, получен разложением метил-трет-бутилового эфира. При этом по линии 1 подают циркулирующую в системе углеводородную фракцию, а по линии 2 - изобутилен, полученный разложением метил-трет-бутилового эфира. В отличие от способа, представленного на фиг.1, непрореагировавшие углеводороды, выведенные из реакционной системы по линии 6, рециркулируют в реакционную систему, причем, как минимум, часть из них очищают ректификацией от накапливающихся легкокипящих и/или тяжелокипящих примесей. В варианте, когда часть непрореагировавших углеводородов направляют на очистку по линии 16, оставшуюся их часть по линии 17 рециркулируют в реакционную систему 4. Очистку непрореагировавших углеводородов от легких примесей осуществляют ректификацией в колонне 18. Легкие примеси, в основном накапливающийся в циркулирующей углеводородной фракции диметиловый эфир, отбирают по линии 19 с верха колонны 18. Из куба колонны 18 по линии 20 циркулирующую углеводородную фракцию направляют на очистку от тяжелокипящих примесей ректификацией в колонну 21. В варианте, когда очистка от легких примесей не требуется, циркулирующую углеводородную фракцию направляют на очистку от тяжелокипящих примесей в колонну 21 по линии 16а, минуя колонну 18. Тяжелокипящие примеси, в основном димеры изобутилена, отбирают из куба колонны 21 по линии 22. Очищенную циркулирующую углеводородную фракцию по линии 23 с верха колонны 21 направляют в рецикл, смешивая с рецикловым потоком 17, по необходимости добавляя к ней по линии 24 инертные C4-C5-углеводороды для восполнения потерь.

На фиг.3 представлен вариант осуществления способа, при котором непрореагировавшие углеводороды, выведенные из реакционной системы, направляют на доизвлечение изобутилена метанолом через образование и разложение метил-трет-бутилового эфира и доизвлеченный изобутилен подают на смешение с углеводородной фракцией. При этом представлен вариант работы реакционной системы с прямоточным движением углеводородного и водного слоев. Согласно фиг.3 содержащую изобутилен углеводородную фракцию, поступающую по линии 1, смешивают с доизвлеченным изобутиленом, полученным через образование и разложение метил-трет-бутилового эфира, подаваемым по линии 2, и суммарный поток по линии 3 подают в нижнюю часть реакционной системы колонного типа 4. В нижнюю часть реакционной системы подают также по линии 5 смесь циркулирующего по линии 6 водного слоя и свежей воды, подаваемой на подпитку системы по линии 7. С верха реакционной системы 4 по линии 8 отбирают углеводородную фракцию, содержащую образовавшийся трет-бутанол и непрореагировавшийся изобутилен, которую подают на разделение в ректификационную колонну 25. Из куба колонны 25 по линии 10 отбирают образовавшийся трет-бутанол и направляют на переработку с целью получения изобутилена полимеризационной чистоты по известным схемам переработки. Очищенную от трет-бутанола углеводородную фракцию с верха колонны 25 по линии 26 направляют на доизвлечение изобутилена через образование и разложение метил-трет-бутилового эфира известными методами в узел 27. Доизвлеченный в узле 27 изобутилен по линии 2 подают в реакционную систему 4.

Добавление изобутилена, полученного разложением метил-трет-бутилового эфира, в количестве, меньшем, чем при соотношении фракция:изобутилен, равном 10:1, не дает заметного положительного эффекта, в количестве, большем, чем 1:1,5, вызывает существенные трудности осуществления процесса гидратации, связанные с уменьшением конверсии изобутилена и селективности образования трет-бутанола даже в случае, когда весь изобутилен, подаваемый на контактирование, получен разложением метил-трет-бутилового эфира.

Для оценки влияния суммарного действия микропримесей, содержащихся в выделенном изобутилене, на процесс получения бутилкаучука полученные образцы изобутилена подвергают контрольной полимеризации. При этом сравнивают конверсию мономера и качественные показатели полимера, полученные с использованием стандартных и испытуемых продуктов. В качестве стандартного изобутилена используется изобутилен, выделенный из фракции пиролиза бензина через образование и разложение трет-бутанола. Результаты его контрольной полимеризации по рецепту растворного процесса получения бутилкаучука представлены в таблице 1 (опыт 1).

Для сопоставления проведена контрольная полимеризация изобутилена, полученного разложением промышленного МТБЭ и очищенного водной отмывкой и четкой ректификацией от легких и тяжелых примесей до концентрации основного вещества 99,8 мас.% в условиях опыта 1 и с повышенным расходом катализатора, а также при добавлении к данному изобутилену изобутилена, использованного в опыте 1, в соотношении 1:10. Результаты представлены в таблице 1 (опыты 2, 3 и 4 соответственно).

Далее приведены примеры использования изобретения.

Пример 1

Процесс проводят по схеме, представленной на фиг.1.

В гидрататор, представляющий собой колонну из стали 12Х18Н10Т высотой 10 м и внутренним диаметром 147 мм, загружают 100 л ионообменного формованного катализатора КУ-2ФПП, полученного экструзией смеси, порошкообразного сульфированного сополимера стирола с дивинилбензолом и полипропилена. Катализатор имеет статическую обменную емкость 2,9 мг-экв/г сухого катализатора. Насыпной вес набухшего катализатора 0,35 г/мл.

Сверху в гидрататор подают воду со скоростью 17 м/час в количестве 290 л/час, снизу пиролизную фракцию, содержащую 53 мас.% изобутилена, в количестве 40 л/час, и изобутилен, полученный разложением МТБЭ и очищенный водной отмывкой и четкой ректификацией от легких и тяжелых примесей до концентрации основного вещества 99,8 мас.% в количестве 8 л/час. Весовое соотношение углеводородной фракции и изобутилена, полученного разложением метил-трет-бутилового эфира, равно 5:1. Суммарная углеводородная фракция имеет концентрацию изобутилена 61 мас.%. Объемное соотношение вода:суммарная углеводородная фракция равно 6,5. Температура в гидрататоре 80-82°С, давление 20 атм.

Углеводородную фракцию, содержащую 50 мас.% трет-бутанола выводят из реакционной зоны на уровне 4 м и направляют в ректификационную колонну с числом тарелок 15. Ректификацию ведут с флегмовым числом 0,5. Углеводородную фракцию после ректификации, содержащую 0,5 мас.% трет-бутанола, возвращают в реакционную зону гидрататора на уровне 4 м в точку, лежащую выше точки отбора углеводородной фракции. Из куба ректификационной колонны выводят трет-бутанол.

Из верхней части гидрататора выводят отработанную углеводородную фракцию, содержащую 0,5 мас.% изобутилена. Водный раствор трет-бутанола, выводимый из куба гидрататора, концентрируют ректификацией до содержания бутанола 88 мас.% и добавляют к нему трет-бутанол, выделенный ректификацией из углеводородной фракции. Концентрация трет-бутанола обставляет 94 мас.%. Полученный трет-бутанол отгоняют от С4-углеводородов и направляют на дегидратацию. С верха дегидрататора отбирают газообразный изобутилен, отмывают его водой от трет-бутанола, компремируют и подвергают очистке от тяжелых примесей и осушке. Выделенный при этом изобутилен имеет концентрацию основного вещества 99,95 мас.%. Производительность процесса 0,174 кг изобутилена на 1 л катализатора в час.

Результаты контрольной полимеризации изобутилена, полученного по примеру 1, представлены в таблице 1 (опыт 5).

Пример 2.

Процесс проводят по схеме, представленной на фиг.1.

В гидрататор, аналогичный описанному в примере 1, заполненный катализатором КУ-2ФПП, подают сверху воду со скоростью 17 м/час в количестве 290 л/час, снизу фракцию каталитического крекинга, содержащую 16 мас.% изобутилена, в количестве 23 л/час, и изобутилен, полученный разложением МТБЭ и очищенный водной отмывкой и четкой ректификацией от легких и тяжелых примесей до концентрации основного вещества 99,8 мас.% в количестве 25 л/час. Весовое соотношение углеводородной фракции и изобутилена, полученного разложением метил-трет-бутилового эфира, равно 1:1,1. Суммарная углеводородная фракция имеет концентрацию изобутилена 59 мас.%. Объемное соотношение вода:суммарная углеводородная фракция равно 6,5. Температура в гидрататоре 80-82°С, давление 20 атм.

Углеводородную фракцию, содержащую 50 мас.% трет-бутанола выводят из реакционной зоны на уровне 4 м и направляют на ректификацию, как в примере 1. Углеводородную фракцию после ректификации, содержащую 0,5 мас.% трет-бутанола, возвращают в реакционную зону гидрататора на уровне 4 м в точку, лежащую выше точки отбора углеводородной фракции. Из куба ректификационной колонны выводят трет-бутанол.

Из верхней части гидрататора выводят отработанную углеводородную фракцию, содержащую 0,5 мас.% изобутилена. Водный раствор трет-бутанола, выводимый из куба гидрататора, концентрируют ректификацией до содержания трет-бутанола 88 мас.% и добавляют к нему трет-бутанол, выделенный ректификацией из углеводородной фракции. Концентрация трет-бутанола составляет 94 мас.%. Полученный трет-бутанол направляли на переработку аналогично примеру 1. Выделенный при этом изобутилен имеет концентрацию основного вещества 99,95 мас.%. Производительность процесса 0,170 кг изобутилена на 1 л катализатора в час. Результаты контрольной полимеризации представлены в таблице 1 (опыт 6).

Пример 3.

Процесс проводят по схеме, представленной на фиг.2.

В гидрататор, аналогичный описанному в примере 1, заполненный катализатором КУ-2ФПП, подают сверху воду со скоростью 17 м/час в количестве 290 л/час, снизу рецикловую углеводородную фракцию, содержащую 0,5 мас.% изобутилена, в количестве 19 л/час, и изобутилен, полученный разложением МТБЭ и очищенный водной отмывкой и четкой ректификацией от легких и тяжелых примесей до концентрации основного вещества 99,8 мас.% в количестве 29 л/час. Весовое соотношение рецикловой углеводородной фракции и изобутилена, полученного разложением метил-трет-бутилового эфира, равно 1:1,5. Суммарная углеводородная фракция имеет концентрацию изобутилена 60 мас.%. Объемное соотношение вода:суммарная углеводородная фракция равно 6,5. Температура в гидрататоре 80-82°С, давление 20 атм.

Углеводородную фракцию, содержащую 50 мас.% трет-бутанола выводят из реакционной зоны на уровне 4 м и направляют на ректификацию, как в примере 1. Углеводородную фракцию после ректификации, содержащую 0,5 мас.% трет-бутанола, возвращают в реакционную зону гидрататора на уровне 4 м в точку, лежащую выше точки отбора углеводородной фракции. Из куба ректификационной колонны выводят трет-бутанол.

Из верхней части гидрататора выводят отработанную углеводородную фракцию, содержащую 0,5 мас.% изобутилена, которую делят на два потока в соотношении 10:1. Большую часть потока возвращают в гидрататор, а меньшую направляют на очистку от легких примесей, в основном от накапливающегося диметилового эфира, ректификацией в колонне, имеющей 50 тарелок, и далее от тяжелых примесей, в основном от накапливающихся димеров изобутилена, ректификацией в колонне, имеющей 20 тарелок. Очищенную отработанную углеводородную фракцию также возвращают в гидрататор. Водный раствор трет-бутанола, выводимый из куба гидрататора, концентрируют ректификацией до содержания трет-бутанола 88 мас.% и добавляют к нему трет-бутанол, выделенный ректификацией из углеводородной фракции. Концентрация трет-бутанола составляет 94 мас.%. Полученный трет-бутанол направляли на переработку аналогично примеру 1. Выделенный при этом изобутилен имеет концентрацию основного вещества 99,95 мас.%. Производительность процесса 0,174 кг изобутилена на 1 л катализатора в час. Результаты контрольной полимеризации представлены в таблице 1 (опыт 7).

Пример 4.

Процесс проводят по схеме, представленной на фиг.3.

В гидрататор, аналогичный описанному в примере 1, заполненный катализатором КУ-2ФПП, подают снизу рецикловый водный слой в количестве 45 л/час и свежую воду на восполнение потерь воды, расходуемой на реакцию, в количестве 7 л/час. Также в нижнюю часть гидрататора подают фракцию каталитического крекинга, содержащую 16 мас.% изобутилена, в количестве 240 л/час, и изобутилен, полученный разложением МТБЭ и очищенный водной отмывкой и четкой ректификацией от легких и тяжелых примесей до концентрации основного вещества 99,8 мас.% в количестве 24 л/час. Весовое соотношение углеводородной фракции и изобутилена, полученного разложением метил-трет-бутилового эфира, равно 10:1. Суммарная углеводородная фракция имеет концентрацию изобутилена 24 мас.%. Мольное соотношение вода:изобутилен в суммарной углеводородной фракции равно 5:1. Температура в гидрататоре 75-80°С, давление 20 атм, сплошная фаза - водная, дисперсная - углеводородная. Конверсия изобутилена в гидрататоре составляет 60%.

Водный слой, выводимый из верхней части гидрататора, рециркулируют вниз гидрататора. Из верхней части гидрататора выводят углеводородную фракцию, содержащую непрореагировавший изобутилен и образовавшийся трет-бутанол, которую разделяют ректификацией в колонне, имеющей 25 тарелок при флегмовом числе, равном 1. Сверху колонны отбирают углеводородную фракцию, содержащую 11 мас.% изобутилена, которую направляют на извлечение изобутилена через образование и разложение МТБЭ. Извлеченный изобутилен возвращают в гидрататор. Из куба колонны отбирают трет-бутанол. Концентрация трет-бутанола составляет 92 мас.%. Полученный трет-бутанол направляют на переработку аналогично примеру 1. Выделенный при этом изобутилен имеет концентрацию основного вещества 99,95 мас.%. Производительность процесса 0,221 кг изобутилена на 1 л катализатора в час. Результаты контрольной полимеризации представлены в таблице 1 (опыт 8).

Из данных таблицы 1 следует, что изобутилен, полученный разложением МТБЭ, содержит примеси, отрицательно влияющие на процесс полимеризации. Использование заявляемого способа позволяет убрать из изобутилена, полученного разложением метил-трет-бутилового эфира, все микропримеси, препятствующие его применению для получения бутилкаучука.

Таким образом, как следует из приведенных примеров, использование способа по настоящему изобретению позволяет повысить производительность процесса и вовлечь в процесс получения изобутилена полимеризационной чистоты новых источников сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА ИЗ СОДЕРЖАЩИХ ЕГО УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 1992 |

|

RU2043322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА | 1995 |

|

RU2076091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ИЗ МЕТИЛ- ИЛИ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1995 |

|

RU2083541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2135450C1 |

Изобретение относится к способу выделения изобутилена полимеризационной чистоты путем жидкофазного контактирования углеводородной фракции, содержащей изобутилен, с водой в реакционной системе колонного типа в присутствии кислотного гетерогенного катализатора, расположенного в реакционной(ых) зоне(ах) реакционной системы, выводом непрореагировавших углеводородов, выделением образующегося трет-бутанола и направлением его на разложение с выделением изобутилена, и характеризующемуся тем, что при этом углеводородную фракцию перед контактированием с водой смешивают с изобутиленом, полученным разложением метил-трет-бутилового эфира, в весовом соотношении от 10:1 до 1:1,5. Применение данного способа позволяет повысить эффективность процесса за счет использования высококонцентрированных изобутиленсодержащих фракций и вовлечения в процесс получения изобутилена полимеризационной чистоты новых источников сырья. 2 з.п. ф-лы, 1 табл., 3 ил.

| US 4208540 A, 17.06.1980 | |||

| Способ очистки -углеводородной фракции от изобутилена | 1978 |

|

SU859343A1 |

| US 4423271 A, 27.12.1983 | |||

| US 4556461 A, 03.12.1985 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА ИЗ СОДЕРЖАЩИХ ЕГО УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 1992 |

|

RU2043322C1 |

Авторы

Даты

2008-11-20—Публикация

2007-04-20—Подача