Изобретение относится к области получения форсополимеров диаллилизофталата и стирола, используемых в авиационной, электротехнической и других отраслях промышленности, где необходимо применение материала с улучшенными диэлектрическими и прочностными свойствами.

Наиболее близким по технической сущности к предлагаемому является способ получения растворимых форсополимеров диаллилфталата и его изомеров со стиролом путем сополимеризации соответствующих мономеров. Сополимеризацию проводят при температуре 90-110oC в присутствии 1,0-1,5% перекиси бензоила, небольшого количества изопропанола и хлорированных углеводородов в качестве телогенов, то-есть веществ, позволяющих предотвращать процесс гелеобразования. Недостатками указанного способа является использование токсичных и дефицитных телогенов, таких как гексахлорэтан, пентахлорэтан и 1,1,1,2,3,3,3-гептахлорпропан, их присутствие в конечном продукте и невысокий выход форсополимера (до 50%).

Технической задачей данного изобретения является разработка способа получения форсополимера диаллилизофталата и стирола для композиционных материалов с улучшенными прочностными и диэлектрическими свойствами, обеспечивающих получение достаточно низких значений диэлектрической проницаемости и тангенса угла диэлектрических потерь, необходимых при эксплуатации радиотехнических изделий при температурах до 200 oC.

Задача решается следующим образом. Предлагается способ получения форсополимера диаллилизофталата и стирола при их массовом соотношении (65oC35): (85oC15) соответственно путем сополимеризации соответствующих мономеров при нагревании до 80-90oC в присутствии перекиси бензоила, добавляемой порциями в течение процесса сополимеризации, причем перекись бензоила используют в количестве 2,1-2,35% от массы мономеров: вначале вводят 2% перекиси, а оставшуюся ее часть добавляют порциями в зависимости от условий вязкости реакционной массы, измеренной при 20oC, процесс проводят до достижения вязкости 6,5- 9,0 Па.с.

Предлагаемый способ позволяет полностью предотвратить образование нерастворимого геля и получить форсополимер с выходом 70-75% и однородными микроструктурой и молекулярно-массовым распределением, что приводит к повышению прочностных характеристик композиционных материалов.

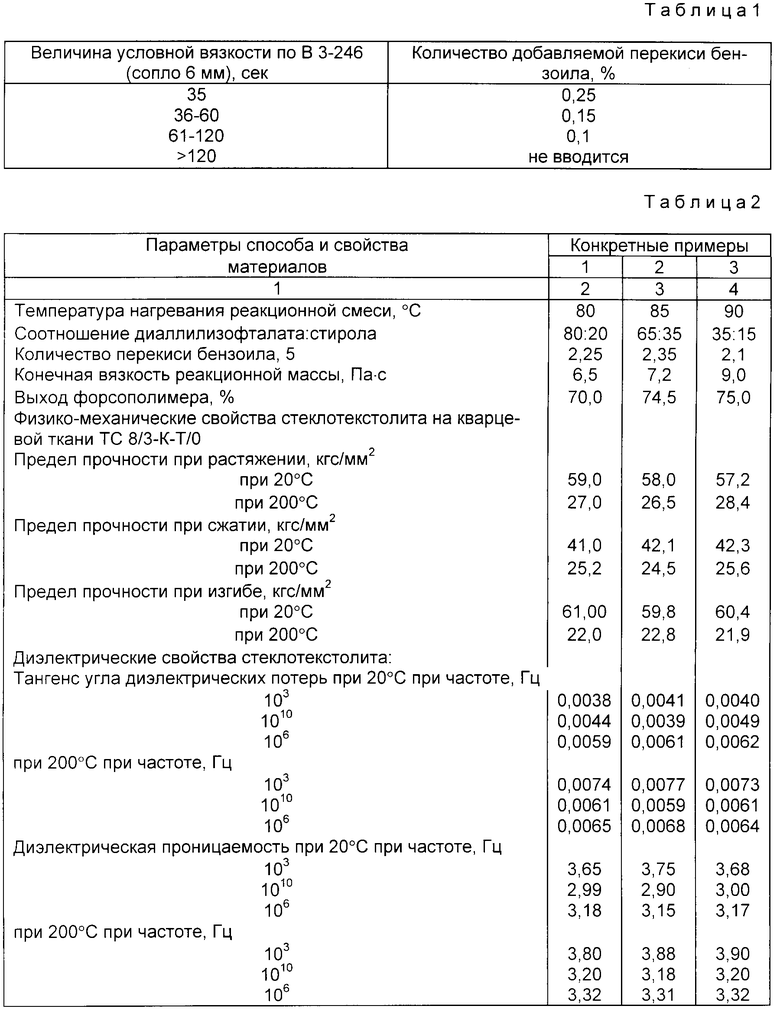

Ниже приводится таблица 1, по которой определяется количество добавляемой перекиси бензоила в зависимости от величины условной вязкости реакционной массы.

Предлагаемое изобретение иллюстрируется следующими конкретными примерами.

Пример 1. К смеси 80 г диаллилизофталата (ТУ 6-09-897-75) и 20 г стирола (ГОСТ 10003-81) добавляют 2 г перекиси бензоила и нагревают при температуре 80oC и непрерывном перемешивании в атмосфере азота в течение 2 часов. После этого реакционную массу охлаждают до температуры 45oC и производят определение условной вязкости по вискозиметру В3-246 (ГОСТ 9070-75) при 20oC. Условная вязкость составляет 30 с. По таблице 1 определяют дополнительное количество перекиси бензоила, которое для данного примера составляет 0,25%, т.е. 0,25 г. Указанное количество перекиси добавляют в реакционную массу, после чего температуру повышают до 80oC и продолжают нагрев еще в течение 2 ч. Затем реакционную массу вновь охлаждают до температуры 45oC и вновь производят определение условной вязкости, которое в данном случае составляет 140 с. После этого температуру снова повышают до 80oC и продолжают нагревание в течение 2 ч. Затем измеряют вязкость по методу Геплера, которая для данного примера составляет 6,5 Па.с.

Пример 2. К смеси 65 г диаллилизофталата и 35 г стирола добавляют 2 г перекиси бензоила и нагревают при температуре 85oC и непрерывном перемешивании в атмосфере азота в течение 2 ч. После этого реакционную массу охлаждают до температуры 50oC и производят определение условной вязкости по В3-246. Условная вязкость составляет 25 с. Количество добавляемой перекиси бензоила, определенное по таблице 1, составляет 0,25%, т.е. 0,25 г. Указанное количество перекиси добавляют в реакционную массу, после чего температуру повышают до 85oC и нагрев продолжают еще в течение 2 ч. Затем реакционную массу охлаждают до 50oC и вновь определяют условную вязкость, которая составляет 115 с. Количество добавляемой перекиси, определенной по таблице 1, составляет 0,1%, т.е. 0,1 г. После этого повышают температуру до 85oC и продолжают нагревание в течение 2 ч. Затем измеряют вязкость по методу Геплера, которая для данного примера составляет 7,2 Па.с.

Пример 3. К смеси 85 г диаллилизофталата и 15 г стирола добавляют 2 г перекиси бензоила и нагревают при температуре 90oC и непрерывном перемешивании в атмосфере азота в течение 2 ч. После этого реакционную массу охлаждают до температуры 45oC и измеряют условную вязкость по ВЗ-246. Условная вязкость составляет 100 с. Количество добавляемой перекиси бензоила, определенное по таблице 1, составляет 0,1%, т.е. 0,1 г. Указанное количество перекиси добавляют в реакционную массу, после чего температуру повышают до 90oC и нагрев продолжают еще в течение 2 ч. Затем реакционную массу охлаждают до 45oC и вновь определяют условную вязкость, которая составляет 120 с. После этого температуру вновь повышают до 90oC и продолжают нагревание в течение 2 ч. Затем измеряют вязкость по методу Геплера, которая для данного примера составляет 9,0 Па.с.

Так как требующаяся вязкость реакционной массы превышает допускаемый по ГОСТ на вискозиметр ВЗ-246 предел времени истечения (200 с), для измерения вязкостей на более глубоких стадиях процесса используется метод Геплера: вязкость по этому методу выражается в Па.с.

Применение на начальных стадиях синтеза вискозиметра ВЗ-246 и определение времени истечения в секундах обусловлено необходимостью использования экспресс-метода, поскольку процесс связан с порционным введением перекиси в зависимости от вязкости.

Так как выход форсополимера, полученного предлагаемым способом, достаточно высок - 70-75%, то при изготовлении материалов можно использовать как реакционный раствор, так и выделенный из него посредством осаждения форсополимер.

Для изготовления конструкционно-радиотехнических материалов в качестве армирующих наполнителей используют кварцевые стеклоткани, полиэтиленовые, пропиленовые ткани и другие.

Параметры предлагаемого способа и свойства полученных материалов приведены в таблице 2.

Согласно данным таблицы 2, диэлектрические характеристики стеклотекстолита на основе форсополимера имеют очень низкие значения при достаточно высоком уровне механических свойств, что позволяет использовать их как материалы радиотехнического и конструкционно-радиотехнического назначений с температурой эксплуатации до 200oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СШИТЫХ СОПОЛИМЕРОВ ДИАЛЛИЛИЗОФТАЛАТА С МАЛЕИНОВЫМ АНГИДРИДОМ | 1975 |

|

SU1840582A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ СОПОЛИМЕРОВ | 1998 |

|

RU2126021C1 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2126456C1 |

| Лаковая композиция | 2015 |

|

RU2613915C1 |

| СПОСОБ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОГО КРАХМАЛА | 1999 |

|

RU2159252C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООСНОВНЫХ АНИОНИТОВ | 1995 |

|

RU2080338C1 |

| Состав для получения электролюминесцентных слоев | 1987 |

|

SU1558937A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙНОЙ СОЛИ ПОЛУАМИДА СОПОЛИМЕРА МАЛЕИНОВОГО АНГИДРИДА И СТИРОЛА, РЕДКОСШИТОГО ЭТИЛЕНГЛИКОЛЕМ | 1997 |

|

RU2119501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 1995 |

|

RU2083493C1 |

Использование: материалы с улучшенными диэлектрическими и прочностными свойствами для авиационной и электротехнической промышленности. Сущность: сополимеризацию проводят при массовом соотношении диаллилизофталата и стирола 65-85: 35-15 соответственно, перекись бензоила используют в количестве 2,1-2,35 % от массы мономеров, причем вначале перекись бензоила вводят в количестве 2 проц. от массы сопомеров, а оставшуюся ее часть добавляют порциями по ходу сополимеризации в зависимости от вязкости реакционной массы, измеренной при 20oС, процесс проводят до достижения вязкости 6,5-9,0 Па.с. 2 табл.

Способ получения форсополимера диаллилизофталата и стирола путем сополимеризации при нагревании в присутствии перекиси бензоила, отличающийся тем, что сополимеризацию проводят при массовом соотношении диаллилизофталата и стирола (65 85) (35 15) соответственно, перекись бензоила используют в количестве 2,1 2,3% от массы сомономеров, причем вначале перекись бензоила вводят в количестве 2% от массы сомономеров, а оставшуюся ее часть добавляют порциями по ходу сополимеризации в зависимости от вязкости реакционной массы, измеренной при 20oС, и процесс проводят до достижения вязкости 6,5 9,0 Па • с.

| Патент Швейцарии N 442751, кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1998-02-20—Публикация

1993-08-19—Подача