Изобретение относится к термической обработке изделий машиностроения и может использоваться, в частности, при закалке роторов и валов переменного сечения.

Цель изобретения - повышение сопротивления стали хрупкому разрушению и однородности механических свойств стали.

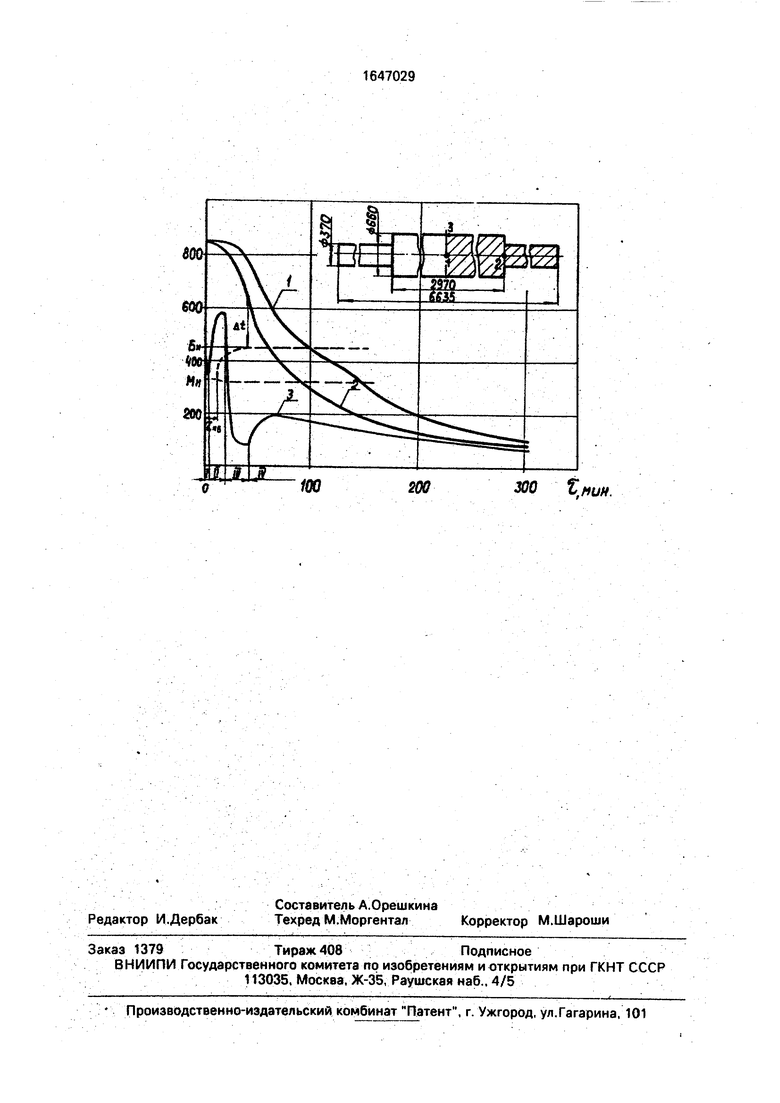

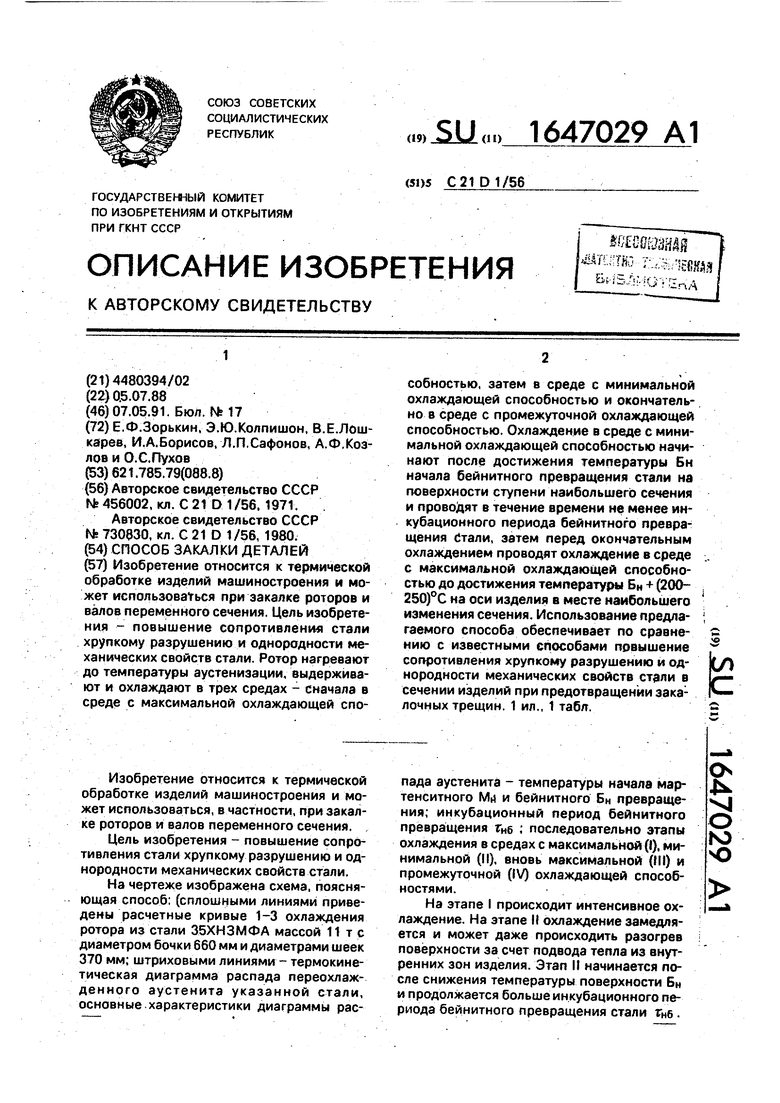

На чертеже изображена схема, поясняющая способ: (сплошными линиями приведены расчетные кривые 1-3 охлаждения ротора из стали 35ХНЗМФА массой 11 т с диаметром бочки 660 мм и диаметрами шеек 370 мм; штриховыми линиями - термокинетическая диаграмма распада переохлажденного аустенита указанной стали, основные характеристики диаграммы распада аустенита - температуры начала мар- тенситного Мй и бейнитного Бн превращения; инкубационный период бейнитного превращения гнб ; последовательно этапы охлаждения в средах с максимальной (I), минимальной (II), вновь максимальной (III) и промежуточной (IV) охлаждающей способностями.

На этапе I происходит интенсивное охлаждение. На этапе II охлаждение замедляется и может даже происходить разогрев поверхности за счет подвода тепла из внутренних зон изделия. Этап II начинается после снижения температуры поверхности Бн и продолжается больше инкубационного периода бейнитного превращения стали гнб.

Ј 3

ГО

ч

.о приводит к образованию бейнита вместо -зпенсита в поверхностной зоне изделия, а также обеспечивает самоотпуск закаленной стали. Таким образом, повышается однородность распределения механических свойств в сечении и снижается опасность возникновения закалочных трещин. Этап III обеспечивает ускорение охлаждения, а следовательно, повышение во внутренних зонах сопротивления стали хрупкому разрушению и однородности свойств по сечению. Этот этап заканчивается при достижении на оси изделия в месте наибольшего изменения сечения (в данном случае при переходе от бочки ротора к шейке) температуры выше Бн на A t 200- 250° тап V обеспечивает снижение уронмп растягивающих напряжений вследствие замедления охлаждения и темпа структурных превращений стали.

Осуществление предлагаемого способа поясняется на примере закалки ротора массой 11 г из стали 35ХНЗМФА с охлаждени- ем в воде, масле и на воздухе (фиг.1). Предварительно расчетным путем определяют изменение температурного поля изделия в процессе охлаждения при закалке. На основе сопоставления кривых охлаждения с диаграммой распада переохлажденного а снзнита стали задают продолжительность dttinoo I-1V (фиг.1), которые составляют со- 91Ботствевно 2, 15, 25 и 240 мин.

Ротпр нагревают а печи и выдерживают при 850° до прогрева всего сечения. Далее ротор переносят в водяной закалочный бак, где охлаждают 2 мин до достижения поверхностью бочки температуры ниже Бн (450°С для стали 35ХНЗМФА). Затем ротор на 15 мин выносят на воздух, что превышает ин- чубациончый период бейнитного превращения П2 мин). После этого ротор 25 мин охпаждают в водяном баке до снижения температуры оси в месте перехода от бочки к шейке до 650°С, что на 200°С выше Бн. Окончательное охлаждение в течение 240 мин до полного завершения распада аусте- нигз проводят в масле. Ротор, обработанный по предлагаемому способу, имеет высокое сопротивление стали хрупкому раз- пушению и однородность свойств по сечению при достаточной прочности и пластичности стали и отсутствие трещин. Механические свойства ротора, полученные при промышленном опробовании способа, приведены в таблице, где также представлены механические свойства после закалки по известному способу.

При закалке по известному способу после нагрева в печи до 850°С ротор охлаждают 4 мин в воде до достижения на поверхности 180°С (Мн 150°С), далее 5 мин на воздухе, окончательное охлаждение проводят в масле.

Ударная вязкость стали повышается в

1.5 раза, а критическая температура хрупкости снижается на 25°С.

Использование способа закалки обеспечивает по сравнению с известными способами повышение сопротивления

хрупкому разрушению, однородности механических свойств стали в сечении изделий при предотвращении закалочных трещин. Кроме того, предлагаемый способ не предусматривает многократную смену закалочных сред, за счет чего упрощается управление процессом закалки и уменьшается загрузка закалочного крана. Формула изобретения Способ закалки деталей, преимуществен но крупных роторов переменного сечения, включающий нагрев до температуры аустениэации, охлаждение в трех средах, вначале в средах с максимальной, затем с минимальной и с максимальной охлаждающей способностью, окончательное охлаждение в среде с промежуточной охлаждающей способностью, отличающийся тем, что, с целью повышения сопротивления хрупкому разрушению и однородности механических свойств, охлаждение в среде с максимальной охлаждающей способностью ведут до достижения на поверхности наибольшего сечения детали температуры начала бейнитного превращения Бн. в среде с

минимальной охлаждающей способностью - в течение времени, превышающего инкубационный период бейнитного превращения, и вновь в среде с максимальной охлаждающей способностью - до достиже0 ния на оси температуры Бн + 200-250°С.

200

300 Ъ.пин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| Способ термической обработки изделий с осевым отверстием | 1985 |

|

SU1289898A1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1985 |

|

SU1301853A2 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1976 |

|

SU730830A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

Изобретение относится к термической обработке изделий машиностроения и может использоваться при закалке роторов и валов переменного сечения. Цель изобретения - повышение сопротивления стали хрупкому разрушению и однородности механических свойств стали. Ротор нагревают до температуры аустенизации, выдерживают и охлаждают в трех средах - сначала в среде с максимальной охлаждающей способностью, затем в среде с минимальной охлаждающей способностью и окончательно в среде с промежуточной охлаждающей способностью. Охлаждение в среде с минимальной охлаждающей способностью начинают после достижения температуры Бн начала бейнитного превращения стали на поверхности ступени наибольшего сечения и проводят в течение времени не менее инкубационного периода бейнитного превращения Стали, затем перед окончательным охлаждением проводят охлаждение в среде с максимальной охлаждающей способностью до достижения температуры Бн + (200-

| Способ закалки массивных изделий | 1971 |

|

SU456002A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1976 |

|

SU730830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-07—Публикация

1988-07-05—Подача