1 1

Изобретение относится к машиностроению, в часгности к термической обработке крупних роторов из хромо- .молибденованадиевой стали с осевым отверстием, и является усовершен- ствованием способа по авт.ев. №73083

Цель изобретения - повьцпение вязкости и прочности металла в осевых зонах ротора.

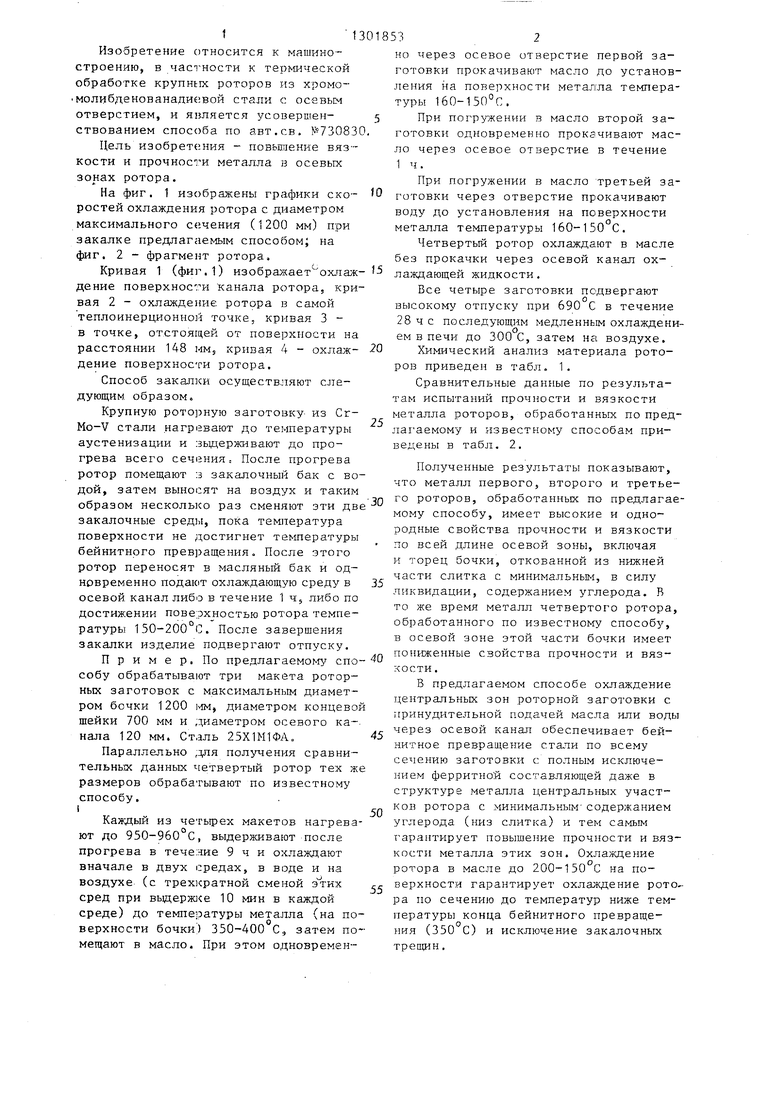

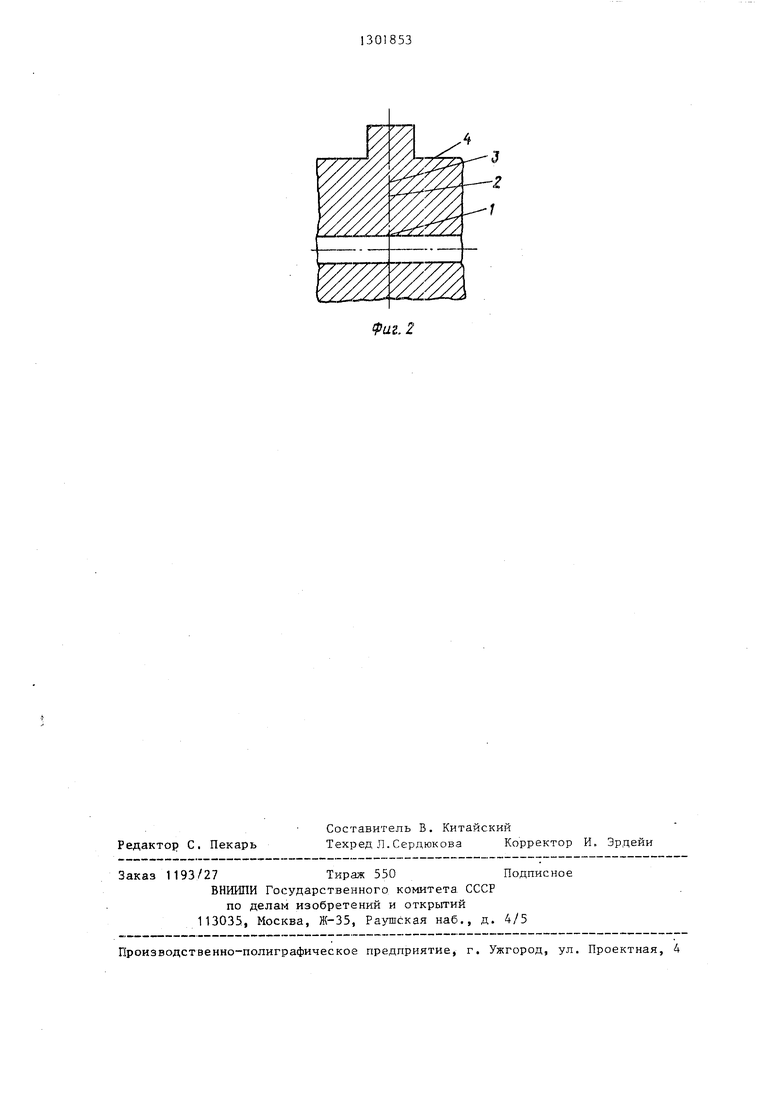

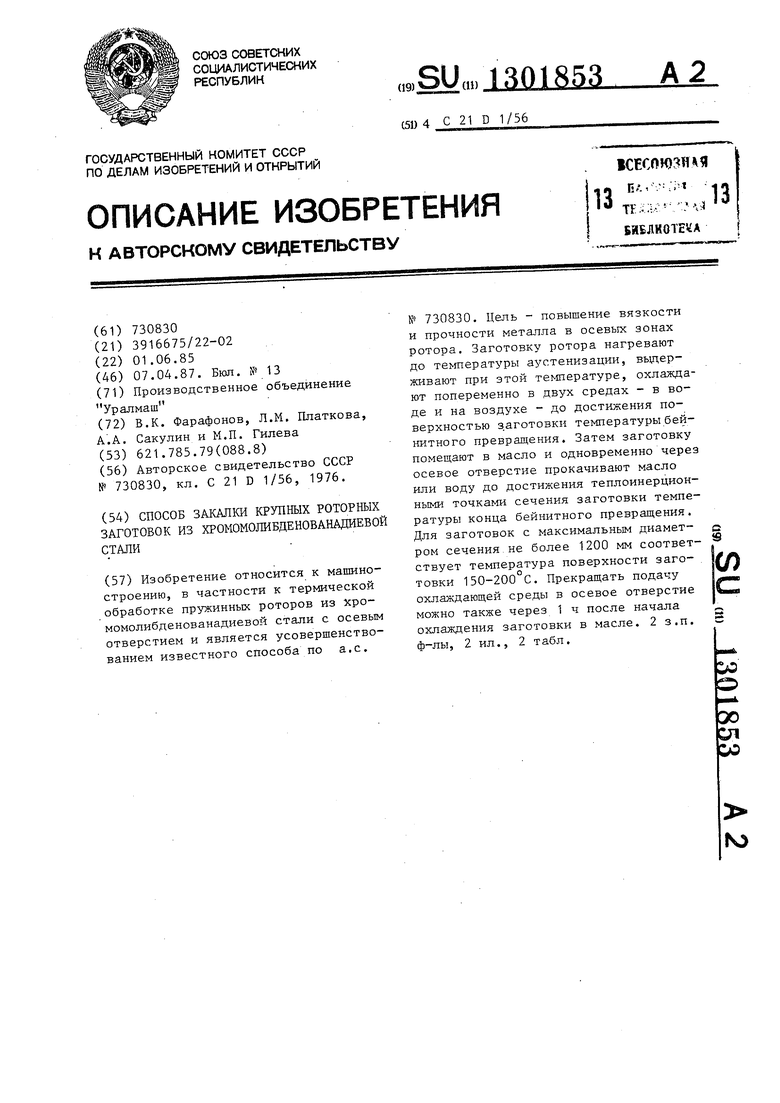

На фиг. 1 изображены графики ско- ростей охлаждения ротора с диаметром максимального сечения (1200 мм) при закалке предлагаемым способом; на фиг. 2 - фрагмент ротора.

Кривая 1 (фиг.1) изобра; а:ает охлаж

дение поверхности канала ротора, кривая 2 - охлаждение ротора в самой теплоинерционно 4 точке, кривая 3 - в точке, отстоящей от поверхности на расстоянии 148 мм, кривая 4 - охлаждение поверхности ротора.

Способ закал :и осуществляют следующим образом.

Крупную заготовку из Сг- Mo-V стали нагр12вают до температуры аустенизации и выдерживают до прогрева всего сечения После прогрева ротор помещают :з закалочный бак с водой, затем выносят на воздух и таким образом несколько раз сменяют эти дв закалочные сред), пока температура поверхности не достигнет температуры бейнитнрго прев 5ащения. После этого ротор переносят в масляный бак и одновременно подак1Т охлаждающую среду в осевой канал либо в течение 1 ч, либо по достижении поверхностью ротора температуры 150-200 С. После завершения закалки изделие подвергают отпуску.

Пример. По предлагаемому спо собу обрабатывают три макета роторных заготовок с максимальным диаметром бочки 1200 iviM, диаметром кондево шейки 700 мм и диаметром осевого канала 120 мм. Сталь 25Х1М1ФА,

Параллельно ,здя получения сравни- тельньж данных четвертый ротор тех ж размеров обрабатывают по известному способу.

Каждый из четьфех макетов нагревают до 950-960 С, выдерживают после прогрева в течение 9 ч и охлаждают вначале в двух 1:редах, в воде и на воздухе (с трехкратной сменой сред при вьиерж е 10 мин в каждой среде) до темпе1затуры металла (на поверхности бочки) 350-400 С,, затем помещают в масло. При этом одновременно через осевое отверстие первой заготовки прокачивают масло до установления на поверхности металла температуры 16О-150°С.

При погружении в масло второй заготовки одновременно прокачивают масло через осевое отверстие в течение 1 ч.

При погружении в масло третьей заготовки через отверстие прокачивают воду до установления на поверхности металла температуры 160-150 С.

Четвертый ротор охлаждают в масле без прокачки через осевой канал ох

Все четыре заготовки подвергают высокому отпуску при 690 С в течение 28 ч с последующим медленным охлаждением в печи до 300 С, затем на воздухе.

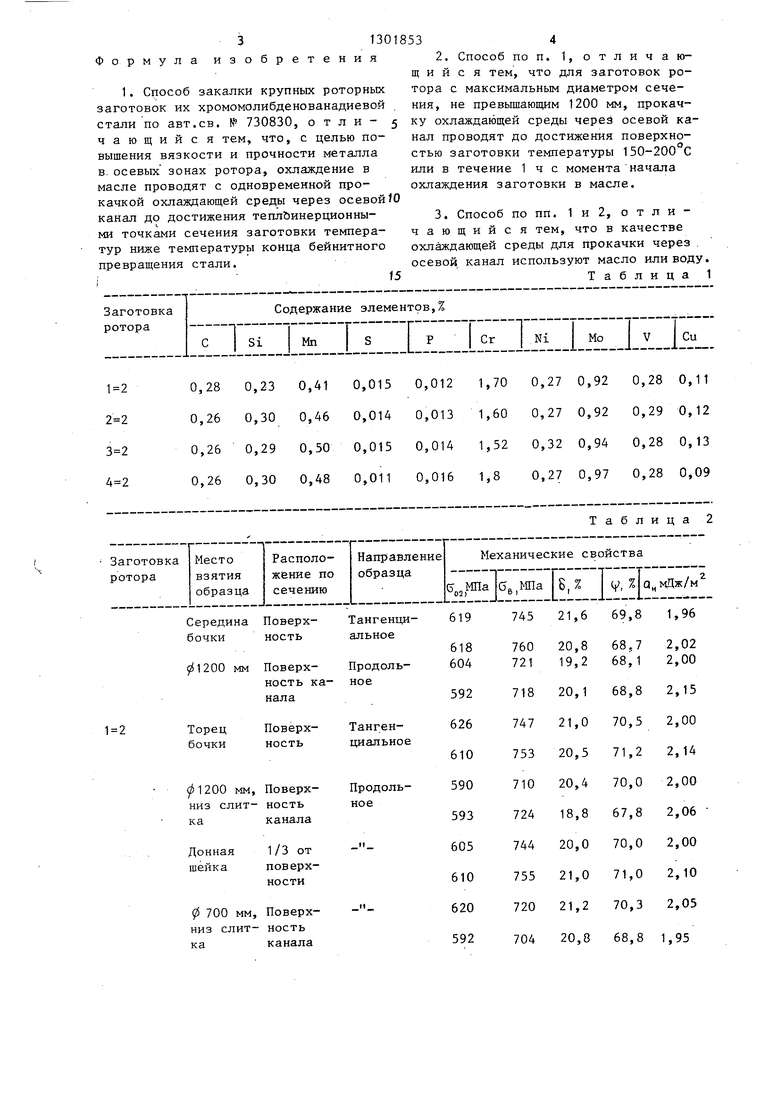

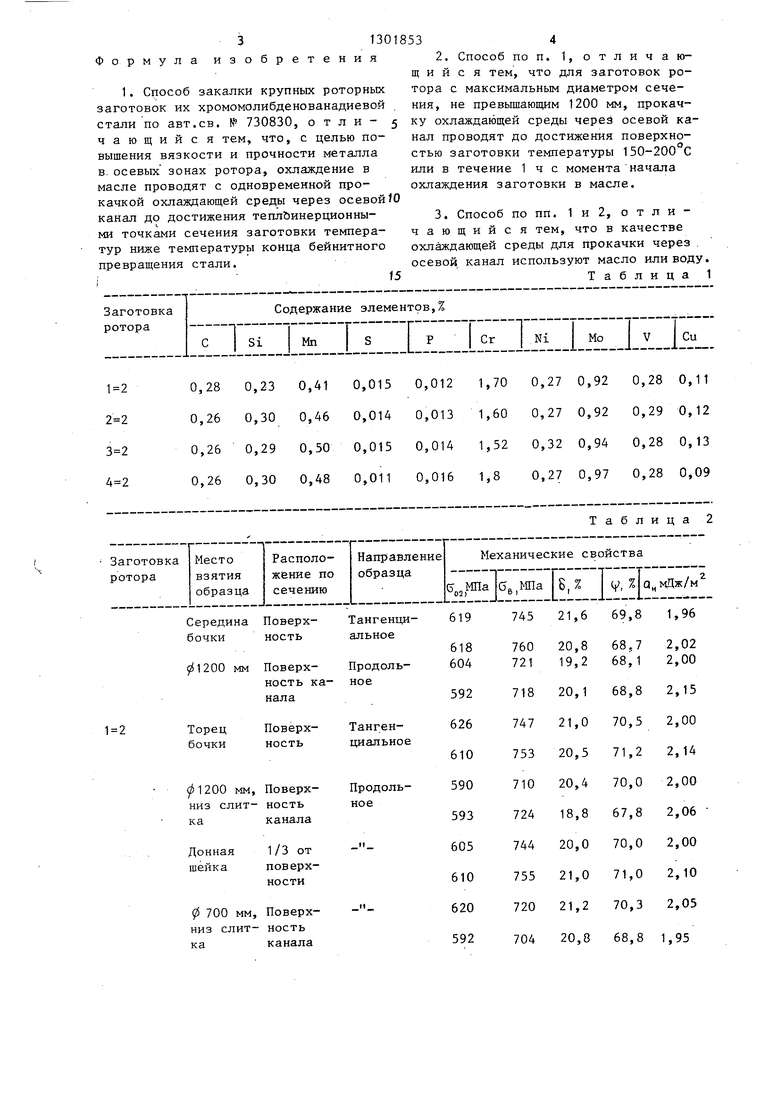

Химический анализ материала роторов приведен в табл. 1.

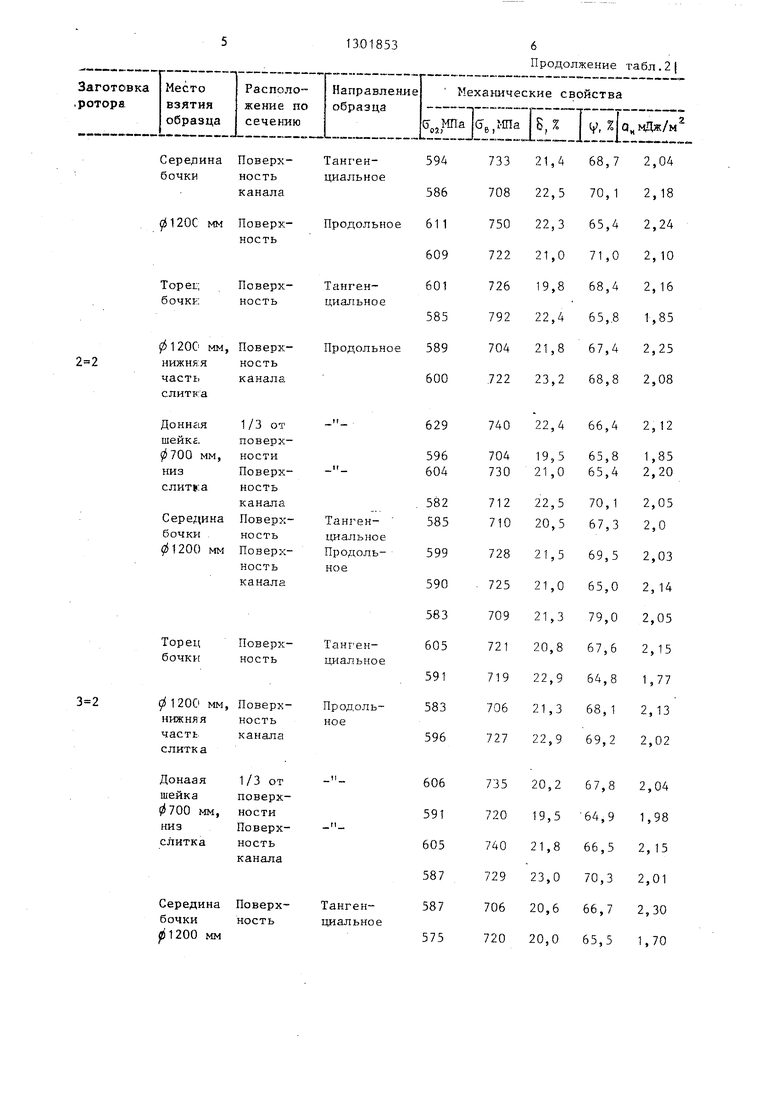

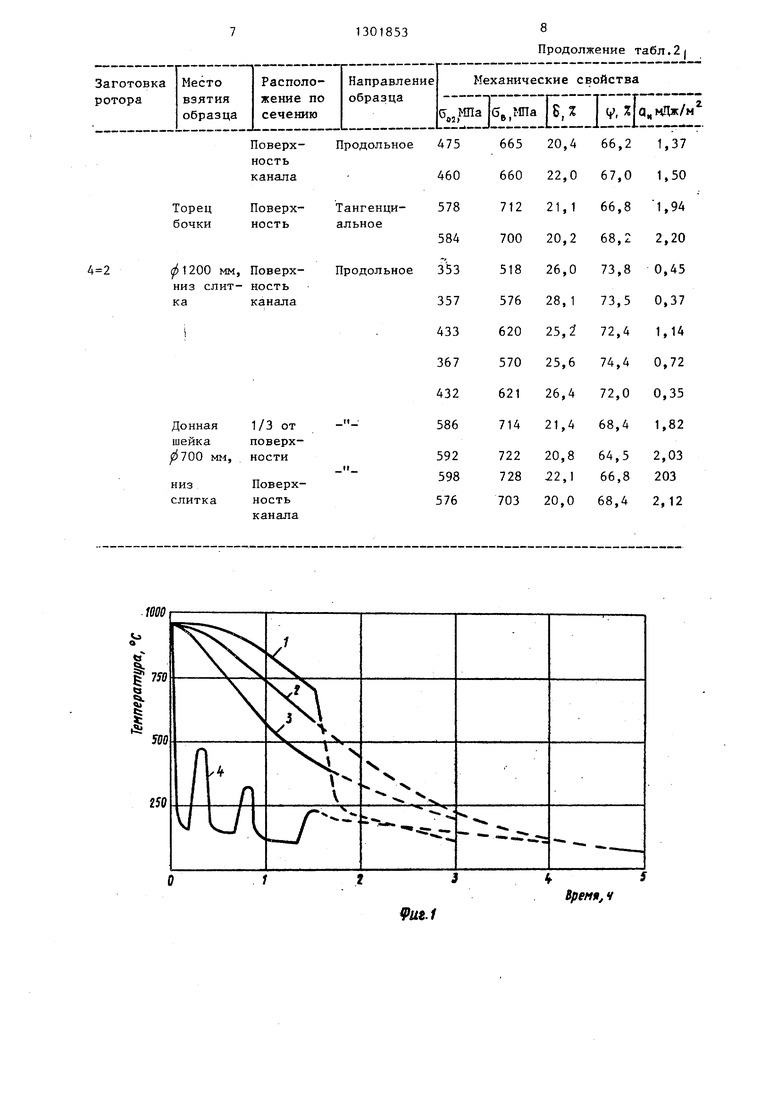

Сравнительные данные по результатам испытаний прочности и вязкости металла роторов, обработанных по предлагаемому и известному способам приведены в табл. 2.

Полученные результаты показывают, что металл первого, второго и третье- го роторов, обработанных по предлагаемому способу, имеет высокие и однородные свойства прочности и вязкости по всей длине осевой зоны, включая и торед бочки, откованной из нижней части слитка с минимальным, в силу ликвидадии, содержанием углерода. В то же время металл четвертого ротора, обработанного по известному способу, в осевой зоне этой части бочки имеет пониженные свойства прочности и вязкости .

В предлагаемом способе охлаждение центральных зон роторной заготовки с принудительной подачей масла или воды через осевой канал обеспечивает бей- нитное превращение стали по всему сечению заготовки с полным исключением ферритной составляющей даже в структуре металла дентральных участков ротора с минимальным содержанием углерода (низ слитка) и тем самым т арантирует повышение прочности и вязкости металла этих зон. Охлаждение ротора в масле до 200-150 С на поверхности гарантирует охлаждение ротора по сечению до температур ниже температуры конца бейнитного превращения (350 С) и исключение закалочных трещин,

313018534

Формула изобретения2. Способ по п. 1, отличающий с я тем, что для заготовок ро1. Способ закалки крупных роторныхтора с максимальным диаметром сечезаготовок их хромомолибденованадиевой .ния, не превышающим 1200 мм, прокачстали по авт.св. № 730830, о т л и - охлаждающей среды через осевой качающийся тем, что, с целью по-нал проводят до достижения поверхновышения вязкости и прочности металластью заготовки температуры 150-200°С

в. осевых зонах ротора, охлаждение вили в течение 1 ч с момента начала

масле проводят с одновременной про-охлаждения заготовки в масле, качкой охлаждающей среды через осевой О

канал до достижения теплЬинерционны- 3. Способ по пп. 1 и 2, о т л и ми точками сечения заготовки темпера-чающийся тем, что в качестве

тур ниже температуры конца бейнитногоохлаждающей среды для прокачки через .

превращения стали.осевой канал используют масло или воду. i 5Т а б л и ц а 1

Продолжение табл.2|

г3

Vut.1

Bpfftn ч

Редактор С. Пекарь

Составитель В. Китайский

Техред Л. Сердюкова Корректор И, Эрдейи

Заказ 1193/27Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Н(-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| Способ термической обработки изделий с осевым отверстием | 1985 |

|

SU1289898A1 |

| Способ закалки деталей | 1988 |

|

SU1647029A1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1976 |

|

SU730830A1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

Изобретение относится к машиностроению, в частности к термической обработке пружинных роторов из Хро- момолибденованадиевой стали с осевым отверстием и является усовершенствованием известного способа по а.с. № 730830. Цель - повышение вязкости и прочности металла в осевых зонах ротора. Заготовку ротора нагревают до температуры аустенизации, выдерживают при этой температуре, охлаждают попеременно в двух средах - в воде и на воздухе - до достижения поверхностью заготовки температуры бей- нитного превращения. Затем заготовку помещают в масло и одновременно через осевое отверстие прокачивают масло или воду до достижения теплоинерцион- ными точками сечения заготовки температуры конца бейнитного превращения. Для заготовок с максимальным диаметром сечения,не более 1200 мм соответствует температура поверхности заготовки 150-200 С. Прекращать подачу охлаждающей среды в осевое отверстие можно также через 1 ч после начала охлаждения заготовки в масле. 2 з.п. ф-лы, 2 ил., 2 табл. с S (Л эо СП со rsj

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1976 |

|

SU730830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-07—Публикация

1985-06-01—Подача