Изобретение относится к технологическим процессам и способам обеспечения защиты металлических и деревянных поверхностей, в частности к способам и технологическим процессам, при исполнении которых создаются или абсорбируются защитные материалы на указанных выше поверхностях, чтобы обеспечить защиту от воздействия абразивного истирания, коррозии, тепла и огня.

Общеизвестно, что разрушение металлических и деревянных изделий вызывается абразивным истиранием, коррозией, теплом и огнем. Поиск способов подавления этих разрушительных воздействий имеет очень важное значение. Одним из способов является использование защитного материала или покрытия поверх подверженных воздействию изделий.

При этом существуют различные типы защитных материалов, которые можно использовать. В качестве материала в одном из случаев используются также органические соединения, такие как краски, лаки и т.п., которые наносятся прямо на поверхность изделия. Для того, чтобы стать защитным материалом, органическое соединение должно быть совместимо с обрабатываемой поверхностью. Кроме того, для некоторых органических соединений поверхность должна быть предварительно обработана перед пропиткой так, что появляется необходимое сцепление и склеивание с этой поверхностью. Например, в том случае, когда на поверхности из алюминия или алюминиевого сплава наносятся краски, все поверхности должны быть очищены и "обработаны до шероховатостей" или "протравлены" так, что краска прилипает к поверхности.

Однако, когда используется относительно тонкий покрасочный слой, то "обработанная до шероховатости" или "протравления" поверхность может просматриваться сквозь слой краски, что может быть нежелательно. К тому же, для многих органических соединений полученный защитный материал может быть относительно мягким и не выдерживать воздействия абразивных истираний или коррозии. Более того органические соединения сами по себе часто содержат воспламеняемые ингредиенты, которые слабо или вовсе не защищают от тепла или огня.

Другой тип защитного материала использует свойства силикатных соединений, которые химическим способом оцепляются с различными металлическими поверхностями. Общеизвестно, что различные силикатные соединения могут быть использованы для получения тверды, гладки поверхностей, которые выдерживают воздействие истираний и коррозии.

В литографической промышленности известны примеры защиты литографических пластин. Так, например, Кассон Дж. и др. (американский патент N 3658662) раскрывают защиту литографических пластин, изготовленных из алюминиевого материала или алюминиевого сплава, которые обработаны силикатом, чтобы получить твердый, гладкий слой между поверхностью пластины и коррозионными солями диапазония и другими светочувствительными покрытиями, используемыми в литографических технологических процессах.

Еще одним преимуществом применения силикатных соединений являются их защитные свойства при воздействии тепла или огня. Например, Ким (американский патент N 4810741) раскрывает детально проработанный технологический процесс для производства пожаробезопасного, негорючего материала, содержащего силикатное соединение (силикат натрия) и другие ингредиенты, которые могут быть использованы в различных горючих материалах.

Для алюминиевых изделий применяются два главных способа, используемых для того, чтобы выполнить технологические процессы силикации: неэлектролитический и электролитический. При использовании неэлектрических процессов алюминиевая поверхность погружается в силикатосодержащий раствор, который согласно отчетам образует тонкий слой силиката на алюминиевой поверхности. К сожалению, слой силиката на алюминии слабо сцепляется с алюминиевой поверхностью и только частично выдерживает воздействие кислот, щелочей или морской воды. Кроме того, трудно достигнуть одинаковых результатов, потому что различные факторы, например примеси на поверхности металлов, водородный показатель (pH) раствора, концентрация силиката, температура раствора (и это только малая часть), могут повлиять на результаты.

Электрические технологические процессы с другой стороны, представленные в американском патенте N 3658662 автором Кассон Дж. и др., являются более сложными и требующими больших затрат времени. Обычно используют основной электролитный раствор силиката натрия и других солей и алюминий, который можно использовать в качестве анода (анодного электрода). Электрический ток, протекающий между катодом и анодом, помогает появиться слою из силиката алюминия, который образуется на поверхности анода, хотя изобретатели Кассон Дж. и др. получили в результате, что электролитический технологический процесс приводит к появлению силикатного материала улучшенного качества, но этот технологический процесс нельзя использовать для таких неметаллических поверхностей, как дерево.

Простой технологический процесс формирования защитного материала, образованного из силикатосодержащего материала, который можно нанести и на металлические, и на деревянные поверхности для того, чтобы обеспечить защиту от воздействий коррозии, абразивного истирания, тепла и огня, очень нужен.

Цель изобретения - создание относительно простого технологического процесса обеспечения защиты металлической и деревянной поверхности от истирания на износ, коррозии, тепла и огня.

Другой целью изобретения является создание такого технологического процесса, который создает защитный материал, составленный из различных силикатных соединений поверх металлической или деревянной поверхности.

Кроме того, целью предлагаемого изобретения является создание такого технологического процесса, который не требует электролиза и который не использует или не создает химиката или соединения, которое создает опасность для окружающей среды.

Эти и другие задачи и преимущества изобретения станут очевидными для опытных специалистов в данной области техники, когда они ознакомятся с последующим описанием некоторых из наилучших режимов, предназначенных для практической реализации.

Общеизвестно, что различные силикатные соединения создают относительно прочный, ровный слой, который выдерживает истирание на износ и коррозию. Кроме того, известно, что различные силикатные соединения также выдерживают воздействия тепла и огня. Однако до этого было известно, что есть простой технологический процесс образования защитного материала, составленного из одного или нескольких слоев различных силикатных соединений, нанесенных поверх металлический и деревянной поверхности.

Раскрытый здесь технологический процесс создает защитный материал, состоящий из наружного слоя диоксида кремния поверх одного или нескольких внутренних слоев силикатной соли. Для того, чтобы получить такой защитный материал, технологический процесс начинается с создания химически связующей поверхности на металлическом или деревянном изделии. Связующая поверхность наносится после промывки поверхности моющим средством и горячей водой. В случае металлических изделий поверхность потом выдерживается в закрепляющем кислотном растворе, который потравливает или вступает в химическое взаимодействие с поверхностью, чтобы получить на поверхности тонкий слой пленки. Слой пленки состоит из связующих веществ, например металлического оксидного материала, который допускает наложение слоя силикатной соли, наносимого на следующем этапе технологического процесса для обеспечения сцепления с поверхностью.

В предлагаемом для реализации технологическом процессе закрепляющей зацепление кислотной является ортофосфорная кислота, которая создает тонкий слой пленки, состоящий из металлической окиси и металлического ортофосфорного материала. После выдержки в кислоте поверхность на металлическом изделии имеются остатки кислоты или окислов или других примесей, не имеющих сильного сцепления с поверхностью, которые затем принудительно удаляются вытиранием поверхности ветошью или промывкой поверхности горячей водой, подаваемой под давлением. В случае с деревянными изделиями дополнительные операции не нужны для того, чтобы получить связующую поверхность.

После образования химически связанной поверхности на металлическом и деревянном изделии она обрабатывается щелочным или щелочноземельным раствором силиката металла. Хотя различные типы силикатных растворов можно использовать в этом технологическом процессе, предлагаемым для реализации в настоящем изобретении, связующая поверхность выдерживается в 18 - 33%-ном, растворе силиката натрия (по объему). После выдержки связанная поверхность полностью высушивается при температуре, обычно при 302oF (150oC) или больше, чтобы получить тонкий слой силикатной соли поверх связующей поверхности. Во время сушки требуется, чтобы небольшая часть силикатной соли превратилась в диоксид кремния. В случае обработки поверхностей дерева требуется, чтобы во время первой выдержки раствор силикатной соли частично был абсорбирован деревянными волокнами, расположенными вдоль поверхности. Объем поглощенного раствора силикатной соли зависит от вида дерева, пористости дерева и продолжительности выдержки.

Поскольку во время исполнения технологического процесса в первом слое силикатной соли могут появляться трещины и другие дефекты, то в целом технологический процесс можно повторить, чтобы получить несколько слоев силикатной соли поверх нижних слоев силикатной соли. Каждый слой силикатной соли обеспечивает еще большую защиту изделия от истирания на износ, коррозии, тепла и огня. После образования и просушки последнего слоя силикатной соли он также выдерживается в сильном кислотном растворе. Во время этой выдержки последний слой силикатной соли превращается в наружную двуслойную структуру, состоящую из внутреннего слоя силикатной соли и наружного слоя диоксида кремния. Когда завершается весь технологический процесс, то защитный материал состоит из внутренних слоев силикатной соли, частично превращенных в диоксид кремния, а наружный двойной слой - из внутреннего слоя силикатной соли и наружного слоя диоксида кремния.

Вышеупомянутый технологический процесс может быть еще изменен за счет выдержки каждого внутреннего слоя силикатной соли в сильном растворе кислоты перед формированием последующего слоя поверх силикатной соли. Таким образом, получается несколько двойных слоев аналогичных наружному двойному слою, описанному выше, поверх химически связанной поверхности, которая улучшает сопротивляемость защитных материалов к воздействию истирания на износ, коррозии, огня и тепла. При использовании этого второго варианта реализации технологического процесса каждый слой силикатной соли превращается во внутренний двойной слой, состоящий из слоя силикатной соли и наружного слоя диоксида кремния. В большинстве случаев применения один внутренний двойной слой образуется под наружным двойным слоем, чтобы обеспечить достаточную защиту. Когда завершается наконец технологический процесс, то защитный материал образуется поверх металлического и деревянного изделия, чтобы защитить его от воздействия истирания на износ, коррозии, тепла и огня.

На чертежах показано следующее:

фиг. 1 - вид поперечного сечения металлического изделия, имеющего защитный материал, образованный на нем, состоящий из одного внутреннего слоя силикатной соли и наружного двойного слоя;

фиг. 2 - вид поперечного сечения металлического изделия, имеющего защитный материал, образованный на нем, состоящий из двух внутренних слоев силикатной соли и наружного двойного слоя;

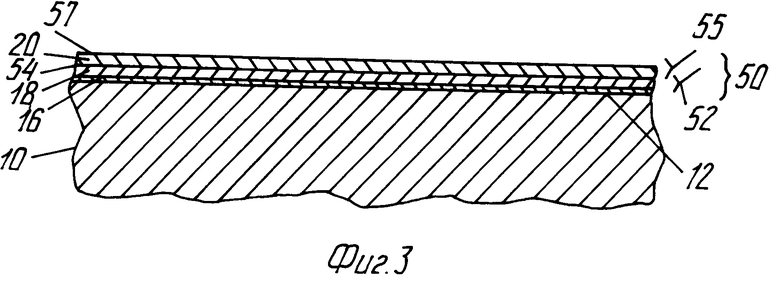

фиг. 3 - вид поперечного сечения металлического изделия, имеющего защитный материал, образованный на нем, состоящего из двух двойных слоев;

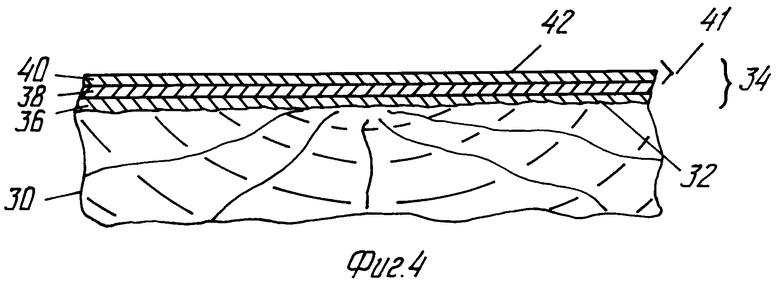

фиг. 4 - вид поперечного сечения деревянного изделия, имеющего защитный материал, образованный на нем, состоящий из двух внутренних слоев силикатной соли и наружного двойного слоя;

фиг. 5 - вид поперечного сечения деревянного изделия, имеющего защитный материал, образованный на нем, состоящего из внутреннего слоя силикатной соли и наружного двойного слоя.

Далее раскрываемый изобретением технологический процесс предназначен для защиты металлических и деревянных изделий от воздействия истирания на износ, коррозии, тепла и огня. В тексте термин "металлический" (как здесь был использован) относится к поверхностям, содержащим металлические соединения, включая сталь, алюминий и металлические сплавы. В тексте термин "деревянный" (как здесь был использован) относится к всем видам деревьев и деревянных изделий. И хотя не каждый металл, металлический сплав, дерево или деревянное изделие было испытано с применением технологического процесса, раскрытого в изобретении, полагают, что этот технологический процесс может быть использован с изделиями, изготовленными из такого металла, как, например, алюминий, медь, кадмий, магний, никель, серебро, сталь, титан и их взаимных сплавов и изделий, изготовленных из дерева. При этом полагают, что технологический процесс может быть также использован относительно изделий, изготовленных из других материалов.

Как показано на фиг.1, технологический процесс, раскрытый здесь, используется, чтобы получить защитный материал 14 на химически связанной поверхности 12 металлического изделия 10. Пользуясь этим технологическим процессом, получается защитный материал 14, имеющий наружную структуру двойного слоя 22, охватывающую внутренний слой из материала силикатной соли 18. Во время обработки металлических изделий 10 технологический процесс вначале начинается с подготовки связующей поверхности 12 на изделии 10. Предварительно обрабатываемая поверхность вначале очищается и высушивается. И хотя предлагается конкретный способ очистки и сушки, более удачным оказывается применение горячей воды и моющего средства. Далее эта поверхность обрабатывается раствором закрепляющей кислоты, который протравливает или химически взаимодействует с поверхностью, чтобы получить слой тонкой пленки 16 на поверхности. Тонкий слой пленки 16 содержит связующее вещество, например металлический диоксидный материал, который позволяет нанесенному последним слою силикатной соли прилипнуть к поверхности. В предложенном для реализации технологическом процессе закрепляющий кислотный раствор имеет 20 - 25% ортофосфорной кислоты, которая остается на поверхности в течение от трех до десяти минут. При наличии ортофосфорной кислоты допускается, что она протравливает и химическим способом взаимодействует с поверхностью, образуя тонкий слой пленки, содержащий материал ортофосфата металла и соли окиси металла. Хотя другие кислоты могут быть использованы в качестве закрепляющих кислотных растворов, то только ортофосфорная кислота, по-видимому, способна дать соль ортофосфата металла, которая лучше всего сцепляется со связующей поверхностью 12, чем остальные соли, например окислы металлов, образованные в том случае, когда используются другие типы кислот. При этом следует заметить также, что, если используются сильноконцентрированные растворы кислот, например соляной кислоты, то возможно сильное окисление поверхности. И хотя любым способом можно воспользоваться, чтобы обработать закрепленную поверхность 12 ортофосфорной кислотой, в предлагаемом для реализации технологическом процессе это выполняется полным погружением изделия 10 в кислотную ванну. Обычно ванна с ортофосфорной кислотой подогревается до 120 - 140oC (49 - 60oC) для того, чтобы ускорить взаимодействие и чтобы получить более равномерную по внешнему виду поверхность. Однако при более высоких или более низких концентрациях, время на реакции и температуры могут быть уменьшены или увеличены соответственно.

После получения на поверхности тонкого слоя, она потом протирается ветошью или промывается теплой водой с тем, чтобы принудительно удалять любой избыток кислоты или каких-нибудь примесей. Примеси, обычно из числа загрязненного материала, включают различные окислы и фосфатные соли (обычно соли меди и магния), которые выпадают на поверхность. Операция очистки, называемая смыванием грязи, проводится только в отношении внешнего вида, поскольку загрязняющий материал не появляется, чтобы воспрепятствовать образованию или функционированию защитного материала. В предложенном для реализации технологическом процессе смывание грязи проводятся промыванием пленочного слоя 16 теплой или горячей водой, нагретой до 120 - 140oC (49 - 60oC). Кроме того, могут быть использованы способы очистки под давлением и скребком, а также другие способы смывания грязи. Материал загрязнения имеет цвет от темно-серого до черного в зависимости от типа используемого алюминиевого сплава и его состояния окисления. После очищения и промывания пленочный слой 16 затем высушивается.

Далее слой пленки 16 выдерживается в щелочнометаллических и щелочноземельных металлических силикатных растворах, чтобы получить внутренний слой силикатной соли поверх закрепленной поверхности 12. Щелочнометаллический силикатный раствор выбирается из группы, состоящей из силиката калия, силиката натрия и силиката лития. Щелочноземельный металлический силикатный раствор выбирается из группы, содержащей силикат бериллия, силикат натрия и силикат кальция. В предлагаемом примере для реализации технологического процесса слой пленки 16 выдерживается в 18 - 33% (по объему) растворе силиката натрия способом погружения или разбрызгивания. В случае использования металлических изделий 10 требуется, чтобы во время выдержки в растворе силиката натрия, материал ортофосфата металла или окиси металла, обнаруженный в слое пленки 16, стал связан химическим способом с силикатом натрия, имеющимся в растворе, чтобы получить внутренний слой силикатной соли 18. Рабочее время выдержки в растворе силиката изменяется от 1 до 10 мин в зависимости от типа изделия и обрабатываемой поверхности. Например, в случае работы с гладкими поверхностями требуется меньше времени выдержки по сравнению с грубыми или язвенными поверхностями. К тому же поверхности, изготовленные из алюминия или алюминиевых сплавов, требуют меньшего времени выдерживая, чем поверхности из магния или магниевых сплавов.

После выдержки в растворе слой пленки 16 в растворе силиката натрия слой силикатной соли 18 потом нужно целиком высушить при достаточно высокой температуре. Очень важно, чтобы слой пленки 16 полностью просох перед выполнением следующей операции технологического процесса. В предложенном примере технологического процесса операция сушки выполняется в специальном сушильном шкафу при 302oF (150oC) или более. При этой температуре вся операция сушки занимает 2-10 мин. Было получено, что, когда высушивается слой силиката натрия при температуре 302oCF (150oC), некоторая часть слоя становится диоксидом кремния, который появляется, чтобы увеличить сопротивляемость внутреннего слоя 18 при воздействии истирания на износ и коррозии. Увеличивая или уменьшая температуру или время высушивания, область перехода силиката натрия в диоксид кремния увеличивается или уменьшается соответственно, которая составляет слои, имеющие различные способности выдерживать износ и коррозию.

После того, как внутренний слой 18 был высушен полностью, он был потом выдержан в 18 - 33% (по объему) растворе силиката натрия в течение 1-3 мин, а далее просушенный аналогичным способом, который описан выше, образует второй слой силикатной соли 20, расположенный поверх первого внутреннего слоя 18. В отличие от первой выдержки в растворе силиката натрия, использованном для получения внутреннего слоя 18, продолжительность выдержки в растворе силиката натрия, чтобы получить второй слой 20, не имеет решающего значения. Снова, контролируя температуру высушивания и продолжительность сушки, объем силиката натрия, преобразованного в диоксид кремния, можно регулировать выборочным способом.

После того, как полностью был высушен второй слой 20, он потом выдерживается в кислотном растворе, выбранном из группы, состоящей из уксусной кислоты, азотной кислоты, ортофосфорной кислоты, борной кислоты, угольной кислоты, соляной кислоты и серной кислоты. Во время этого сеанса выдержки второй слой 20 преобразуется в ровный, двойной слой 22. Двойной слой 22 состоит из нижней части второго слоя 20 и наружного слоя из диоксида кремния 24. Во время выдержки в кислотном растворе кислота химическим способом взаимодействует с материалом из силикатной соли, содержащимся во втором слое 20, чтобы получить наружный слой из диоксида кремния 24. В предложенном примере реализации технологического процесса второй слой 20 выдерживается в 20 - 25%-ном растворе ортофосфорной кислоты, нагретом до 120 - 140oF (49 - 60oC). Если кислота нагревается до этой температуры, то время выдержки выбирается из диапазона 15-30 мин. Если температура кислоты равна комнатной температуре, то время выдержки лежит в диапазоне от двух до семи минут. Наружный слой диоксида кремния 24 твердый, гладкий и имеет ровный внешний вид. Поскольку он тверже, чем силикат натрия, то внешний материал 14, по структуре имеющей двойной слой 22, имеет большой запас по прочности при воздействии истирания на износ и коррозии, чем отдельные слои силиката натрия.

Как показано на фиг.2, вместо переводов второго слоя силикатной соли 20 в структуру с двойным слоем 22 может быть получен третий слой силикатной соли 26 поверх второго слоя силикатной соли 20, чтобы получить второй защитный материал 25, который обеспечивает более высокую степень защиты, чем защитный материал 14. Для того, чтобы получить второй защитный материал 25, образуется третий слой 26, используя операции, упомянутые ранее, использованные при создании второго слоя 20. Вместо того, чтобы выдерживать второй сло1 20 в ортофосфорной кислоте после полного высушивания, он выдерживается в 18-33% растворе силиката натрия. После высушивания формируется третий слой из силикатной соли 26, который затем выдерживается в 20 - 25%-ной ортофосфорной кислоте, чтобы получить наружный двойной слой 28. Подобно двойному слою 22, двойной слой 28 имеет нижнюю часть третьего слоя 26, полученного из силиката натрия и тонкого наружного слоя диоксида кремния 29.

Когда, наконец, завершается весь технологический процесс, то на поверхности изделия 10 могут быть образованы относительно ровные, прочные защитные материалы 14 и 25, состоящие из одного или двух внутренних слоев силикатной соли 18 и 20, покрытые наружными слоями 22 и 28 соответственно. Слои защитных материалов 14 и 25 обладают очень высокой степенью защиты от истирания и коррозии из-за воздействия кислотных, щелочных и соляных водяных растворов и стеклообразный наружный вид, который может быть покрыт другими органическими соединениями, например красками, лаками и тому подобное.

При этом было выявлено, что используя вышеописанный технологический процесс, на верхней поверхности могут появиться трещины и поры у каждого внутреннего слоя силиката натрия 18, 20, которые могут повлиять на общий результат функционирования защитных материалов 14 и 25. Для того, чтобы снять эту проблему, в патенте предлагается выдержать каждый нижний слой из силикатной соли 18 или 20 в ортофосфорной кислоте перед наращиванием следующего слоя из силикатной соли поверх нижнего слоя, поверх связующей поверхности 12 можно нарастить несколько двойных слоев.

На фиг. 3 изображается третий защитный материал 50, образованный на выдержанной в растворе поверхности изделия 10, содержащей два двойных слоя 52 и 55, нанесенных поверх связующей поверхности 12 изделия 10. Используя операции, упомянутые выше, для формирования защитных материалов 14 и 25, два двойных слоя 52 и 55 наращиваются поверх связанной поверхности 12. Внутренний двойной слой 52 затем появляется поверх связующей поверхности 12, который состоит из первого слоя силикатной соли 18 и из первого слоя диоксида кремния 54. Потом образуется внутренний двойной слой 52, причем поверх его появляется наружный двойной слой 55, содержащий второй слой из диоксида кремния 57. Однако в некоторых случаях применение, где требуется дополнительная защита, дополнительный двойной слой (на рисунке не изображен) может быть получен поверх связующей поверхности 12.

Для того, чтобы образовать защитный материал 50 поверх изделия 10, связующая поверхность 12, слой пленки 16 и первый слой силикатной соли 18 вначале образуется на изделии 10, используя технологический процесс, упомянутый выше. После того как высушен полностью первый слой 18 и частично превращен в диоксид кремния, он потом погружается в горячую ортофосфорную кислоту, подогретую до 120-140oF (49-60oC) на время от 15 до 30 с, чтобы получить внутренний слой 54 диоксида кремния. Внутренний слой 54 аналогичен наружному слою 24, создаваемому в том случае, когда образуется защитный материал 14. После охлаждения внутренний двойной слой 52 затем выдерживается в 18-33% (по объему) раствора силиката натрия в течение от одной до трех минут и высушивается, чтобы иметь второй слой силиката натрия 20 поверх этого слоя. Второй слой 20 потом погружается в подогретую ортофосфорную кислоту на время 15-30 с, чтобы получить наружный слой из диоксида кремния 57 поверх этого слоя. После завершения технологического процесса внутренний и наружный двойные слои 52 и 55 соответственно образуются на изделии 10.

Технологический процесс, упомянутый выше, может быть также использован для различных деревянных поверхностей, чтобы обеспечить защиту от истирания на износ, коррозии, тепла и огня. Как видно из рис.4, используя технологический процесс, защитный материал 34 может быть получен на обрабатываемой поверхности изделия 30, изготовленного из дерева. Подобный технологический процесс, используемый при обработке металлических изделий, связующая поверхность 32 вначале должна появиться на изделии 30 так, что защитный материал 34 будет сильно сцеплен с изделием 30. Связующая поверхность 32 образуется после очистки и промывки ее горячей или теплой водой и моющим средством в течение нескольких минут, чтобы удалить все частицы грязи или посторонних веществ из пор дерева. Поскольку дерево имеет структуру с многочисленным количеством пор, чем большая часть металлических изделий, то очистка деревянных поверхностей и удаление посторонних частиц является более важным делом, чем в случае обработки металлических поверхностей. В отличие от технологического процесса, используемого при работе с металлическими поверхностями, кислота не используется для формирования связующей поверхности 32.

После того, как была изготовлена связующая поверхность 32, она потом выдерживается в одном из силикатных растворов, упомянутых выше, используемых для обработки металлических изделий 10. В предлагаемом примере реализации технологического процесса связующая поверхность 32 выдерживается в 18-33%-ном растворе силиката натрия в течение от одной до трех минут. Во время этой операции раствор силиката натрия должен пропитать поры дерева и поверхностные трещины, чтобы получить первый слой силикатной соли 36. После выдержки первый слой из силиката натрия потом высушивается при или почти комнатной температуры. Наивысшие значения температур могут быть использованы как допустимые для деревянного изделия. Считается, что во время погружения в раствор силиката натрия, раствор натрия проникает в волокна дерева и как только оно высушивается, раствор затвердевает и образуется кристаллические структуры между деревянными волокнами. Считается, что небольшая часть силиката натрия превращается в диоксид кремния. В результате первый слой силикатной соли 36 имеет относительно твердое и сильное сцепление со связующей поверхностью 32. После того, как был образован первый слой, последующие второй и третий слои силикатной соли 38 и 40 соответственно образуются поверх первого слоя 36. Аналогично технологическому процессу, используемому при обработке металлических изделий, важно, что второй и третий слои силикатной соли 38 и 40 должны быть высушены в достаточной степени, чтобы иметь необходимую площадь их диоксида кремния перед исполнением следующей операции.

После того, как был высушен третий слой силикатной соли, изделие выдерживается в кислоте, выбранной из группы, используемой при обработке металлического изделия 10. В предложенном примере для реализации технологического процесса используется ортофосфорная кислота с концентрацией 20-25%, которая нагревается до 120 - 180oF (49 - 82oC) в течение 3 мин. Аналогично технологическому процессу, используемому при обработке металлических изделий 10, считается, что внешний слой 40 преобразуется в двойной слой 41, состоящий из наружного слоя, составленного из диоксида кремния 42, и из внутреннего слоя, составленного из внутреннего слоя 40. После того, как был высушен наружный слой из диоксида кремния 42 появляется твердой, гладкий защитный материал 34 поверх связующей поверхности 32 изделия 30, имеющего два внутреннего слоя силикатной соли 36 и 38, которые покрывает двойной слой 41. Поскольку защитный материал 34 является антикоррозийным, антиабразивным, термостойким и пожаробезопасным, то он обеспечивает отличную защиту изделия 30.

Как показано на фиг.5, в некоторых случаях практического применения возможно потребуется иметь еще один защитный материал 45, состоящий из одного внутреннего слоя силикатной соли 36 одного наружного двойного слоя 41.

При этом считается, что термостойкость и пожаробезопасность деревянных поверхностей обеспечивается отчасти химической реакцией, которая воздействует на деревянную поверхность при выдержке до высоких температур. В том случае, когда температура достигает или превышает 302oF (150oC), то первый и второй слои силикатной соли химическим способом превращаются в диоксид кремния и воду.

Пример 1. Типовой способ обработки поверхности алюминия или алюминиевого сплава, используя технологический процесс настоящего изобретения, описывается следующим образом.

Были обработаны два образца алюминиевых панелей - первый образец, изготовленный из материала 2024 T-3, а второй образец, изготовленный из материала 6061 Т-6. Обе панели имели габариты 3 (ширина) • 10 (длина) • 0,39 (толщина) дюйма или 76,2 • 254 • 0,991 мм. Первый и второй образцы вначале были очищены с помощью моющего средства и воды, а затем опущены в 25%-ный раствор ортофосфорной кислоты на 3 мин, подогретой до 140oF (60oC). Кислотный раствор был подогрет, чтобы ускорить химическую реакцию и чтобы получить более однородный внешний вид. Образцы 1 и 2 потом вынимались из раствора кислоты, причем образец 1 имел темно-серую зачерненную пленку. Зачерненные пленки на обеих образцах были убраны после протирки каждого образца губкой и горячей водой. Как только они были очищены, у поверхности образцов 1 и 2 появляется светло-серебряный цвет. При этом полагают, что этот цвет появляется благодаря образованию ортофосфата алюминия на поверхности каждого образца. Образцы 1 и 2 поток были охлаждены переносом их в водяную ванну на одну минуту, нагретую до 60oF (15oC). Пока они оставались влажными, образцы потом помещались в 16%-ный раствор силиката натрия на одну минуту.

Затем образцы 1 и 2 вынимались из раствора силиката натрия и помещались в сушилку, прогретую до температуры 300 - 315oF (149 - 157oC), на время равное приблизительно 30 минутам, чтобы просушить. Через десять минут образцы 1 и 2 вынимались из сушилки и оставлялись, чтобы охладить до комнатной температуры. Было замечено, что оба образца 1 и 2 имеют гладкую, глянцевую поверхность. Как только закончилось охлаждение, образцы 1 и 2 возвращались в 18% раствора силиката натрия на три минуты. Потом образцы 1 и 2 помещались снова в прогретую сушилку на тридцать минут, затем вынимались и охлаждались при комнатной температуре. Когда они охлаждались до комнатной температуры, то образцы 1 и 2 снова помещались в 25%-ный раствор ортофосфорной кислоты на три минуты.

Поверхность образцов 1 и 2 принимает твердый, гладкий и глянцевый внешний вид. Антикоррозионное свойство образцов 1 и 2 были проверены согласно требованиям стандарта В-117 Американского общества по испытанию материалов (ASTM) или военного стандарта C-5541 (США). Способность к сцеплению с поверхностью образцов 1 и 2 краски также проверялось согласно требованиям военного стандарта C-5541. Оба образца 1 и 2 проходили согласно спецификациям через каждое испытание.

Качество термостойкости и пожаробезопасности каждого образца были испытаны, сравнивая обжиг необработанного образца из такого же алюминия с обработанными образцами. Обработанные и необработанные образцы были выдержаны в пламени ацетилена, который сгорает при температуре в диапазоне 2000 - 2500oF (1093 - 1371oC). Необработанные образцы приблизительно через 30 с оставляли золу. Общего остатка не оставалось. С другой стороны, обработанные алюминиевые образцы 1 и 2 прожигались через несколько секунд выдержки. Приблизительно через 2 мин 6 с алюминиевый материал начинал слабо выступать из-под двух сторон слоя покрытия. В этот момент испытания были приостановлены. Остатка зоны на алюминии не было обнаружено.

Пример 2. Типовой способ обработки поверхности изделия, изготовленного из стали или сплава, используя технологический процесс, описанный выше, описывается следующим образом.

Три образца стальных панелей 1 - 3, изготовленные из стали 4130, были обработаны. Все образцы имеют габариты 4 (ширина) • 6 (длина) • 0,41 (толщина) дюйма (101,6 • 152,4 • 1,05 мм). Образцы 1 - 3 вначале были очищены с помощью моющего средства в горячей воде, чтобы убрать грязь и масляные пятна, а потом опущены в 25%-ный раствор (по объему) ортофосфорной кислоты, нагретой до 120oF (49oC). На этом этапе технологического процесса получается ортофосфат железа, который можно закрепить силикатом натрия. Затем образцы 1 - 3 промываются холодной водой и погружаются в 33%-ный (по объему) раствор силиката натрия, подогретый до 40oF (4,5oC). Далее образцы 1 - 3 были высушены при температуре 305oF (152oC) в течение 30 мин, чтобы получить первый слой силиката натрия, частично превращенного в диоксид кремния на выступающих поверхностях. Образцы 1 - 3 были охлаждены до комнатной температуры, а затем опущены в 25%-ный (по объему) раствор ортофосфорной кислоты, нагретой до 120oF (49oC), на почти 15 с. На этом этапе технологического процесса образуются твердый, изолирующий слой из диоксида кремния поверх первого слоя силиката натрия, тем самым образуя двухслойную структуру на поверхности. Потом образцы 1 - 3 были вымыты и охлаждены и опущены в 33%-ный раствор силиката натрия, чтобы получить второй слой силиката натрия над выступающими поверхностями. Затем образцы 1 - 3 были высушены при температуре 305oF (152oC) в течение почти 30 мин и оставлены для охлаждения до комнатной температуры. Далее образцы 1 - 3 были опущены в 25%-ный раствор ортофосфорной кислоты, нагретой до 120oF (49oC), почти на 15 с, чтобы получить двухслойную структуру из силиката натрия и диоксида кремния поверх образцов. Потом образцы 1 - 3 промывались холодной водой и высушивались при 305oF (152oC) в течение 5 мин. Образцы 1 - 3 были испытаны в соответствии с требованиями проведения испытания на воздействие соляных брызг стандарта В-117 организации ASTM (США), и успешно проводились в течение 0,5, 1, 2 и 24 ч. испытаний, которые указывают, что защитный слой, образованный в процессе выполнения технологического процесса, действует как замедлитель коррозии при стандартных условиях выполнения испытания.

Пример 3. Типовой способ для обработки поверхности меди или медного сплава, используя технологический процесс, описанный выше, следующим образом.

При этом обработан образец из медной трубки. Трубка имеет габариты 12 (длина) • 0,5 (внутренний диаметр) • 0,125 (боковая толщина) (304,8 • 3,175 мм). Вначале образец были очищен с помощью моющего средства и горячей воды, чтобы убрать грязь и масло, а затем опущен в 25%-ный раствор ортофосфрной кислоты, нагретой до 120oF (49oC). На этом этапе технологического процесса появляется тонкий слой ортофосфата меди на выступающей поверхности образца, на который, очевидно, можно нанести силикат натрия. Потом образец был промыт холодной водой и опущен в 33%-ный раствор силиката натрия, имеющий температуру 40oF (4,5oC). Далее образец был высушен при 305oF (152oC) в течение почти 30 мин, чтобы получить первый слой силиката натрия поверх слоя пленки. Затем образец был оставлен для охлаждения до комнатной температуры и поток опущен в 25%-ный раствор ортофосфорной кислоты, нагретой до 120oF (43oC), на 15 с. На этом этапе выполнения технологического процесса образуется изолирующий слой диоксида кремния поверх первого слоя силиката натрия. Далее образец был промыт холодной водой и повторно опущен в 33%-ный раствор силиката натрия, чтобы получить второй слой силиката атрия поверх поверхности. Потом образец был высушен при 305oF (152oC) в течение почти 30 минут и осушен, чтобы охладить до комнатной температуры. Затем образец был опущен в 25%-ный раствор ортофосфорной кислоты, нагретой до 120oF (49oC), на почти 15 с, чтобы получить наружный слой диоксида кремния поверх второго силиката натрия. После этого образец был промыт холодной водой и высушен при 305oF (152oC) в течение 5 мин. Образцы 1 - 3 были испытаны в соответствии с требованиями стандарта В-117 организации ASTM (США) испытания разбрызгиванием соляного тумана и порошки успешно 43-часовое испытание, указывающее, что защитный материал, образованный в процессе выполнения технологического процесса, действует как заместитель коррозии при стандартных условиях испытания.

Пример 4. Типовой способ обработки деревянной поверхности, используя технологический процесс настоящего изобретения, описывается следующим образом.

Деревянный образец, изготовленный из сосны, имеет первоначальный габаритный размер 2 (ширина) • 4 (длина) • 6 (высота) дюймов (50,8 • 101,6 • 152,4 мм). Затем 20%-ный раствор силиката натрия заливается в контейнер размером 18 (высота) • 6 (диаметр) дюймов (457,2 • 152,4 мм). Контейнер имеет воздушный клапан (известный также как клапан Шрадера) и уплотняющую крышку для того, чтобы можно было сохранить давление внутри контейнера, когда закрыт контейнер. Деревянный образец потом помещался в контейнер, заполненный раствором силиката натрия. Далее контейнер был закрыт и плотно загерметизирован. Воздушный шланг был подведен к воздушному клапану, а воздух под давлением был подан в контейнер, чтобы иметь внутреннее давление почти на уровне 70 фунт/кв, дюйм (11,95 кг/кв, см). Деревянный образец был оставлен в растворе под давлением в течение десяти минут, а затем был вынут и оставлен для просушки в течение двух часов при температуре 90oF (32oC). Когда деревянный образец был высушен, то он был возвращен в раствор силиката натрия и помещен под давление как было описано ранее. Далее деревянный образец был просушен в течение двух часов при 90oF (32oC). Как только он был высушен, то деревянный образец был помещен в 25%-ный раствор ортофосфорной кислоты при 140oF (60oC) в течение 5 мин. После этого деревянный образец был убран из раствора кислоты и промыт холодной водопроводной водой, чтобы отмыть избыток кислоты. Затем дерево было оставлено, чтобы высушить в течение более чем 2 ч. Как только оно будет просушено, образец слегка почернеет по внешнему виду. Других изменений поверхности замечено не было.

Теплостойкость и пожаробезопасность деревянного образца был проверен следующим образом.

Обработанный деревянный образец и необработанный образец были помещены в пламя ацетилена, которое сгорает при температуре в диапазоне 2000 - 2500oF (1093 - 1371oC). Обработанный и необработанный образцы были помещены в пламя на одну минуту. В течение нескольких секунд горел постоянно с видимым пламенем горения и дымом сгорания. Горение продолжалось в течение почти десяти минут. В случае помещения в пламя обработанного образца процесс горения продолжался в течение нескольких секунд после ввода в пламя. Однако после выноса из пламени горение прекращалось через 3 с, а через 15 с нельзя было обнаружить запаха дыма. Через 10 с поверхность обработанного образца оставалось слегка теплой на ощупь.

Пример 5. Типовой пример обработки поверхности магниевого сплава, используя технологический процесс настоящего изобретения, описывается следующим образом.

Три образца панелей из магния было обработано - все три образца были из никелемагниевого сплава, имеющие габариты 4 (ширина) • 6 (длина) • 0,41 (толщина) дюйма (101,6 • 152,4 • 1,041 мм). Вначале образцы 1 - 3 были очищены с помощью моющего средства и горячей воды, а затем были опущены в 25%-ный (по объему) раствор ортофосфорной кислоты, нагретой до 120oF (49oC). На этом этапе выполнение технологического процесса получается ортофосфат магния, к которому может приклеиваться силикат натрия. Далее образцы были очищены с помощью холодной воды и опущены в 33%-ный (по объему) раствор силиката натрия, нагретый до 40oF (4,5oC), на 5 мин. После этого образцы были высушены при температуре 305oF (152oC) в течение 10 мин, чтобы получить первый слой силиката натрия. Панели были оставлены для охлаждения до комнатной температуры, а затем были опущены в 25%-ный (по объему) раствор ортофосфорной кислоты, нагретой до 120oF (49oC), на 15 с (продолжительность может меняться 15 - 45 с). Во время выполнения этой операции технологического процесса был получен одинаковый наружный слой диоксида кремния на поверхности, обработанной раствором кислоты. Далее образцы были промыты холодной воды и повторно опущены в 33%-ный раствор силиката натрия. После этого образцы были высушены при 305oF (152oC) в течение 30 мин и были оставлены для охлаждения до комнатной температуры. Потом образцы были опущены в 25%-ный раствор ортофосфорной кислоты, нагретой до 120oF (49oC), на получая последний слой диоксида кремния. Далее образцы были промыты холодной водой и были высушены при 305oF (152oC) в течение 5 мин для сушки.

Пример 6. Типовой способ обработки поверхности никеля или никелевого сплава, используя технологический процесс настоящего изобретения, описанный следующим образом.

Обрабатываемый образец никелевого покрытия трубки - габариты образца никелевого покрытия 12 (длина) • 0,5 (наружный диаметр) • 0,125 (толщина боковой стенки) дюймов (304,8 • 12,7 • 175 мм). Вначале образец был очищен с помощью средства и горячей воды, чтобы удалить грязь и масло, а затем был опущен в 25%-ный (по объему) раствор ортофосфорной кислоты, нагретой до 120oF (49oC). На этом этапе выполнения технологического процесса получается ортофосфат никеля, к которому может прилипать силикат натрия. Потом образец был промыт холодной водой и был погружен в 33%-ный (по объему) раствор силиката натрия, нагретый до 40oF (4,5oC) на 5 мин. Затем образец был высушен при 305oF (152oC) в течение 10 мин, чтобы получить первый слой силиката натрия. Во время сушки часть силиката натрия была частично превращена в диоксид кремния. Образец был оставлен, чтобы охладить до комнатной температуры, и был опущен в 25%-ный (по объему) раствор ортофосфорной кислоты, нагретой до 120oF (49oC), на 15 с (продолжительность этой выдержки может изменяться 15 - 45 с). Во время выполнения этого этапа технологического процесса равномерный наружный слой диоксида кремния образуется на поверхности, выдерживаемой в растворе кислоты. Далее образец был промыт холодной водой и был погружен в 33%-ный раствор силиката натрия. Потом образец был высушен при 305oF (152oC) в течение 10 мин и оставлен для охлаждения до комнатной температуры. После этого образец был опущен в 25%-ный раствор ортофосфорной кислоты, нагретой до 70oF (21oC), на 5 мин для формирования последнего слоя диоксида кремния. Затем образец был промыт холодной водой и был высушен при 305oF (152oC) в течение 5 мин досуха.

Пример 7. Типовой способ обработки поверхности серебра или серебряного сплава, используя технологический процесс настоящего изобретения, описывается следующим образом.

Был обработан образец трубки с серебряным покрытием - габариты 12 (длина) • 0,5 (наружный диаметр) • 0,125 (толщина боковой стенки) дюймов (304,8 • 12,7 • 175 мм). Вначале образец был очищен с помощью моющего средства и горячей воды, чтобы удалить грязь и масло, а затем был опущен в 25%-ный (по объему) раствор ортофосфорной кислоты, нагретой до 120oCF (49oC). На этом этапе выполнения технологического процесса получается нитрат серебра, к которому может прилипнуть силикат натрия. Потом образец был промыт холодной водой и был опущен в 33%-ный (по объему) раствор силиката натрия, нагретый до 40oCF (4,5oC), на 5 мин. Затем образец был высушен при 305oF (152oC) в течение 10 мин, чтобы получить первый слой силиката натрия. Во время сушки часть силиката натрия была частично превращена в диоксид кремния. Образец был оставлен для охлаждения для комнатной температуры и был опущен в 25%-ный (по объему) раствор ортофосфорной кислоты, нагретой до 70oF (21oC). На 5 мин (эта операция исполнения технологического процесса может изменяться 2 - 7 мин). Во время исполнения этой операции образуется равномерный наружный слой диоксида кремния на поверхности, опущенной в раствор кислоты. Потом образец был промыт холодной водой и повторно помещен в 33%-ный раствор силиката натрия. Далее образец был высушен при 305oF (152oC) в течение 10 мин и оставлен для охлаждения до комнатной температуры. Затем образец был помещен в 25%-ный раствор ортофосфорной кислоты, нагретый до 70oF (21oC), на 5 мин для создания последнего слоя диоксида кремния. После этого образец был промыт холодной водой и высушен в течение 5 мин при 305oF (152oC).

Пример 8. Типовой способ обработки поверхности титана или титанового сплава, используя технологический процесс настоящего изобретения, описанный ниже следующим образом.

Был обработан образец из титановой пластины - габариты образца 3 (длина) • 3 (ширина) • 0,02 (толщина) дюйма (73,2 • 76,2 • 0,508 мм). Вначале образец был очищен с помощью моющего средства и горячей воды, чтобы удалить грязь и масло, а затем был опущен в 10%-ный (по объему) раствор ортофосфорной кислоты, нагретый до 120oF (49oC). При выполнении этой операции технологического процесса получается ортофосфат титана и окись титана, к которой может прилипать силикат натрия. Затем образец был промыт холодной водой и был опущен в 33%-ный (по объему) раствор силиката натрия, нагретый до 40oF (4,5oC), на 5 мин. После этого образец был высушен при 305oF (152oC) в течение 10 мин, чтобы получить первый слой силиката натрия. Во время сушки часть силиката натрия была частично превращена в диоксид кремния. Образец был оставлен для охлаждения до комнатной температуры и был опущен в 25%-ный (по объему) раствор ортофосфорной кислоты, нагретый до 70oF (21oC), на 5 мин (эта операция может изменяться в диапазоне от 2 до 7 минут). Во время исполнения этой операции образуется ровный наружный слой диоксида кремния на поверхности, опущенной в раствор кислоты. Потом образец был промыт холодной водой и вновь был опущен в 33%-ный раствор силиката натрия. После этого образец был высушен при 305oF (152oC) в течение 10 мин и оставлен для охлаждения до комнатной температуры. Далее образец был опущен в 25%-ный раствор ортофосфорной кислоты при 70oF (21oC) в течение 5 мин, формируя последний слой диоксида кремния. Затем образец был промыт холодной водой и был высушен при 305oF (152oC) в течение 5 мин.

В соответствии с законом изобретение было раскрыто на языке более или менее специальном, который необходим, чтобы реализовать операции этого способа выполнения технологического процесса. При этом следует понимать, однако, что изобретение не ограничивает специальные операции, приведенные ранее, поскольку они описываются в предложенном способе реализации изобретения на практике. Например, остальные типы кислот могут быть использованы для формирования связанной поверхности на алюминии или для формирования наружного слоя наружной защиты фосфата натрия. Кроме того, остальные типы силикатных растворов могут быть использованы для формирования защитных слоев из силиката натрия. Следовательно, предлагаемым изобретением патентуется в любой из его формы или модификаций в пределах закона и имеющего юридическую силу объем прилагаемых пунктов формулы изобретения, точно интерпретируемых в соответствии с теорией эквивалентов.

Технологический процесс, раскрытый здесь, найдет широкое применение в отраслях промышленности, которые имеют отношение к различным способом защиты металлических поверхностей, включая сталь, медь, алюминий и их сплавы и деревянные поверхности от коррозии, истирания на износ, огня и тепла. В частности, предлагаемый технологический процесс найдет широкое применение в отраслях промышленности, в которых влияния коррозии, истирания на износ, огня и тепла минимизированы, а также в отраслях промышленности, связанных с пожарной безопасностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ СИЛИКАТНЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2123894C1 |

| СТАБИЛИЗИРОВАННЫЙ ДИОКСИДОМ КРЕМНИЯ УЛЬТРАТОНКИЙ АНАТАЗНЫЙ ДИОКСИД ТИТАНА, КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА ВАНАДИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2553257C2 |

| ПОДВЕРГНУТЫЕ ОБРАБОТКЕ НАПОЛНИТЕЛИ, СОДЕРЖАЩИЕ КОМПОЗИЦИИ, И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2012 |

|

RU2588621C2 |

| АБРАЗИВНОЕ ЗЕРНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201428C1 |

| Способ обработки пористых огнеупорныхиздЕлий | 1979 |

|

SU833878A1 |

| ПИГМЕНТ НА ОСНОВЕ ДИОКСИДА ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2458094C2 |

| СПОСОБ ПОВЫШЕНИЯ ОГНЕСТОЙКОСТИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2431706C1 |

| ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ, ХИМИЧЕСКИ ВЗАИМОДЕЙСТВУЮЩИЕ С ПОДЛОЖКОЙ | 1994 |

|

RU2107746C1 |

| ОБРАБОТАННЫЕ НАПОЛНИТЕЛИ, КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ИХ, И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ | 2014 |

|

RU2658402C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛИСИЛОКСАНОВОЕ ПОКРЫТИЕ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ, И ИЗДЕЛИЕ | 1991 |

|

RU2086415C1 |

Использование: технологические процессы и способы обеспечения защиты металлических и деревянных поверхностей, в частности способы и технологические процессоры, при исполнении которых создаются или абсорбируются защитные материалы на указанных выше поверхностях, позволяющие обеспечить защиту от воздействия абразивного истирания, коррозии, тепла и огня. Сущность изобретения: способ обработки поверхности изделия включает формирование множества слоев металл-силикатной соли на указанной поверхности, выдерживание последнего из упомянутых слоев силикатной соли в растворе кислоты с образованием наружного слоя двуокиси кремния поверх слоев силикатной соли, тем самым образуя защитный барьер на изделии. Способ образования защитного барьера на поверхности изделия с использование раствора силиката натрия включает стадии:

а) выдерживание поверхности в растворе силиката натрия;

б) достаточное высушивание поверхности до тех пор, пока силикат натрия высохнет с образованием слоя силиката натрия на поверхности;

в) повторение стаддий а) и б) с образованием множества слоев силиката натрия поверх указанной фиксированной поверхности;

г) выдерживание последнего слоя силиката натрия в фосфорной кислоте с образованием наружного слоя силиката натрия в фосфорной кислоте с образованием наружного слоя двуокиси кремния на упомянутой фиксированной поверхности;

д) полное высушивание наружного слоя двуокиси кремния.

Способ обработки изделия с использованием силикатсодержащего раствора включает нанесение пленочного слоя силикатсодержащего раствора на поверхность указанного изделия, высушивание указанного пленочного слоя силикатсодержащего раствора посредством выдерживания пленочного слоя при температуре по меньшей мере около 150oС в течение периода времени, достаточного для получения сухого твердого слоя силикатного материала на указанной поверхности, выдерживание указанного слоя силикатного материала в кислоте с образованием защитного слоя на поверхности. Изделие характеризуется тем, что защитный барьерный слой образован путем нанесения пленочного слоя силикатсодержащего раствора на поверхность изделия, высушивания указанного пленочного слоя силикатсодержащего раствора путем выдерживания указанного пленочного слоя при температуре по меньшей мере около 150oС в течение периода времени, достаточного для получения сухого твердого слоя силикатного материала на поверхности и выдерживания твердого слоя силикатного материала в кислоте с образованием защитного барьерного слоя поверхности изделия. 4 с. и 14 з. п. ф-лы, 5 ил.

а) выдерживание поверхности в растворе силиката натрия;

б) достаточное высушивание поверхности до тех пор, пока силикат натрия высохнет с образованием слоя силиката натрия на поверхности;

в) повторение стадий а) и б) с образованием множества слоев силиката натрия поверх указанной фиксированной поверхности;

г) выдерживание последнего слоя силиката натрия в фосфорной кислоте с образованием наружного слоя двуокиси кремния на упомянутой фиксированной поверхности, м;

д) полное высушивание наружного слоя двуокиси кремния.

а) нанесение пленочного слоя силикатсодержащего раствора на поверхность указанного изделия;

б) высушивание указанного пленочного слоя силикатсодержащего раствора посредством выдерживания пленочного слоя при температуре по меньшей мере около 150oС в течение периода времени, достаточного для получения сухого твердого слоя силикатного материала на указанной поверхности;

г) выдерживание указанного твердого слоя силикатного материала в кислоте с образованием защитного слоя на поверхности.

а) нанесения пленочного слоя силикатсодержащего раствора на поверхность изделия;

б) высушивания указанного пленочного слоя силикатсодержащего раствора путем выдерживания указанного пленочного слоя при температуре по меньшей мере около 150oС в течение периода времени, достаточного для получения сухого твердого слоя силикатного материала на поверхности;

в) выдерживания твердого слоя силикатного материала в кислоте с образованием защитного барьерного слоя поверхности изделия.

| US, патент N 4810741, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-03-20—Публикация

1992-05-22—Подача