Изобретение относится к микрокапсулированию, в частности к микрокапсулированию жидкофазных материалов с ограниченной растворимостью в воде в оболочки с высокой теплостойкостью и низкой проницаемостью. Микрокапсулы, полученные в соответствии с изобретением, предназначены для использования в химической промышленности, медицине, машиностроении, сфере бытового обслуживания.

Известен способ получения микрокапсул, включающий обработку желатиновой оболочки спиртовым раствором сополимера метакриловой кислоты. Это повышает теплостойкость микрокапсул до 55oC.

Недостатком способа является невысокая теплостойкость оболочек микрокапсул [1].

Известен способ формирования водостойких и теплостойких оболочек микрокапсул экструзией эмульсии капсулируемой жидкости в водном растворителе акрилового сополимера в раствор отвердителя. В качестве отвердителя используют соли алюминия [2].

К недостаткам способа можно отнести невозможность получения моноядерных капсул и микрокапсул с диаметром менее одного миллиметра, неоднородность и дефектность оболочек.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является способ микрокапсулирования, при котором оболочку микрокапсул формируют при 55oC в две стадии. Капсулирование проводят, осаждая желатин под действием карбоксиметилцеллюлозы на первой стадии и синтетической поликислоты - на второй. Сформированные таким образом оболочки имеют проницаемость более низкую, чем оболочки, состоящие только из коацервата желатина с карбоксиметилцеллюлозой [3].

Основным недостатком этого способа является невозможность увеличить теплостойкость оболочек выше температуры разложения желатина 150 - 170oC.

Целью изобретения является разработка эффективного способа получения моноядерных микрокапсул с низкой проницаемостью и высокой теплостойкостью полимерных оболочек.

Поставленная цель достигается тем, что процесс микрокапсулирования проводят в три этапа. На первом этапе формируется первичная желатиновая оболочка методом простой коацервации с использованием в качестве добавки, снижающей растворимость желатина, неорганической соли. Формирование производят по одному из известных способов. Величина молекулярного веса и значение изоионной точки желатина не являются принципиальными. На втором этапе формируют вторичную оболочку, которая состоит из чистой поликислоты, посредством обработки желатиновых оболочек водным раствором полиакриловой кислоты при pH среды большем, чем значение изоионной точки желатина. Степень полимеризации полиакриловой кислоты не имеет принципиального значения, однако целесообразно использовать полимер с молекулярным весом не менее 5000, а ее количество находится в пределах 8 - 80% от веса желатина. Осаждение поликислоты осуществляется снижением значения pH ниже изоионной точки желатина. Минимальное значение pH при осаждении определяется агрегативной устойчивостью получаемой дисперсии микрокапсул и зависит от природы материала ядра, молекулярного веса полимеров, значения изоионной точки желатина, относительного количества полиакриловой кислоты, других факторов. На третьем этапе производят сшивку вторичной оболочки микрокапсул, для чего их обрабатывают раствором любых водорастворимых солей поливалентных металлов. Реакцию ионов металлов с осажденной на поверхности оболочек поликислотой инициируют понижением кислотности среды до значений, обеспечивающих полноту реакции металла с поликислотой и зависящих от природы основания соли.

Процессы формирования металлополимерной оболочки на второй и третьей стадиях проводят при комнатной температуре.

При необходимости получения микрокапсул в виде сухого порошка проводят инактивацию их поверхности водным раствором одного из реакционноспособных соединений, образующих с ионами металлов вторичной оболочки нерастворимые в воде внутрикомплексные соли. В качестве таких реакционноспрособных соединений можно использовать олигомеры (меламинформальдегидных и фенолформальдегидных смол), экстракты природных вяжущих веществ, низкомолекулярные комплексообразующие соединения (диметилглиоксим, ацетилацетон, купферон и т.д.), другие соединения. Затем микрокапсулы промывают водой и сушат при комнатной температуре. Допускается проводить сушку микрокапсул при повышенных температурах.

При формировании первичной оболочки, необходимой для обеспечения механической устойчивости микрокапсул, использовался желатин марки "A" ОСТ 6-17-421-84, изоионная точка которого 4, 7. В качестве органической соли для снижения растворимости желатина в растворе был применен сульфат натрия ГОСТ 4166-76. Полиакриловая кислота, полученная известным способом полимеризации из акриловой кислоты ТУ 6-09-4131-75, обеспечивала повышение теплостойкости и снижение проницаемости оболочек микрокапсул. В качестве солей поливалентных металлов использовались сульфат хрома ГОСТ 4472-78, алюмокалиевые квасцы ГОСТ 4329-77, сульфат алюминия ГОСТ 3758-75, хромокалиевые квасцы ГОСТ 4162-71, сульфат (сернокислый) титана ГОСТ ТУ 6-09-01-477-77. При регулировании значений pH раствора использовались 3%-ный водный раствор соляной кислоты и 5%-ный водный раствор едкого натра.

Инактивацию металлополимерных оболочек микрокапсул проводили распорами елового экстракта ОСТ 17-122-71, диметилглиоксима ГОСТ 5828-77 новолачной смолы, полученной поликонденсацией фенола ГОСТ 6417-72 с формальдегидом ГОСТ 1625-75 при молярном соотношении 3:1. Особенностью инактивации, отличающей ее от процессов дубления белковых материалов, является ее поверхностный характер. Он проявляется в отсутствии проникновения инактивирующего соединения вглубь оболочек.

Пример. В реактор, снабженный мешалкой, вносят 15 г воды, 1 г желатина и растворяют при 30oC. В раствор желатина вводят копсулируемое вещество, эмульгируют его посредством перемешивания и добавляют раствор сульфата натрия. Формирование оболочек микрокапсул происходит при охлаждении полученной смеси до комнатной температуры.

Посредством 3%-ного водного раствора соляной кислоты устанавливают значение pH полученной среды, большее чем значения изоионной точки использованного желатина. В полученную смесь вводят 5%-ный раствор полиакриловой кислоты, предварительно нейтрализованный до значений pH смеси, в количестве 8 - 80% от веса желатина. Перемешивают и с помощью водного раствора соляной кислоты снижают значение pH ниже изоионной точки желатина, в результате чего происходит осаждение полиакриловой кислоты на поверхность желатиновых оболочек.

К полученной суспензии микрокапсул, имеющих двойную оболочку, добавляют водный раствор сшивающего агента, представляющий собой соль поливалентных металлов в количестве не менее эквивалентного по отношению к полиакриловой кислоте, устанавливают требуемое значение кислотности среды и перемешивают. После этого при необходимости проводят инактивацию поверхности микрокапсул.

Полученные микрокапсулы промывают, отделяют из матричного раствора фильтрованием и сушат.

Параметры процесса: объем реактора 5 • 10-6 м3, желатин вводился в сухом виде из расчета 1 г желатина на 15 г воды, формирование оболочек осуществлялось при охлаждении полученной смеси до комнатной температуры, добавки полиакриловой кислоты составляли 8 - 80% от веса желатина при pH среды, большем значения изоионной точки использованного желатина, осаждение полиакриловой кислоты на желатиновые оболочки микрокапсул проводилось при уменьшении значения pH раствора ниже изоионной точки желатина, добавки водорастворимых солей поливалентных металлов составляли величину не менее эквивалентного по отношению к полиакриловой кислоте, кислотность среды на стадии завершения сшивки вторичной оболочки зависит от природы соли и составляет для хрома до pH 6,0, алюминия - до pH 5,0, количество инактиваторов должно быть достаточным, чтобы обеспечивает отсутствие агломерации микрокапсул при сушке, но не менее 3% молярных от количества использованной соли металла, сушка микоркапсул осуществлялась при 18 - 70oC.

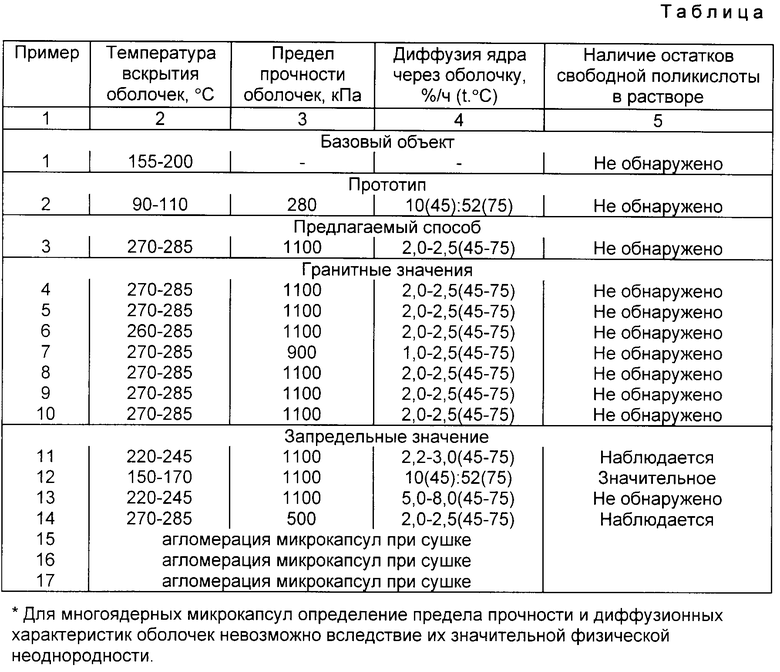

Конкретные параметры процессов и результаты проведенных исследований с использованием в качестве соли трехвалентного металла сульфата хрома, а инактиватора - сульфитированной новолачной смолы представлены ниже и в таблице.

Пример 1. (базовый объект). Эмульгируют 8,0 г нонанола в 20,0 мл 2%-ного раствора натриевой соли сополимера акриловой кислоты и метилметакрилата, содержащего 80% карбоксильных групп. После этого полученную смесь распыляют посредством форсунки в 50 мл 0,15 М раствора сульфата алюминия и перемешивают. При этом образуются микрокапсулы, размер которых составляет 0,6 мм.

Пример 2 (прототип). В реактор емкостью 50 мл, снабженный мешалкой, вносят 15 г воды, 1 г желатина, растворяют, добавляют 10,2 мл 3,0%-ного водного раствора натриевой соли карбоксиметилцеллюлозы, и эмульгируют 8,0 г нонанола при 55oC. Используя 3%-ый раствор соляной кислоты, устанавливают значение pH 3,7. После формирования желатиновой оболочки добавляют 1,7 мл 5%-ного раствора полиакриловой кислоты, в результате чего формируется вторичная оболочка на основе межполимерного комплекса желатин-ПАК. Затем реактор охлаждают до 9oC, обрабатывают 1,0 мл 37%-ного водного раствора формальдегида при значении pH 8,0 и перемешивают в течение 1,0 ч. Полученный продукт хранят и используют в виде суспензии.

Пример 3 предлагаемый способ. В реактор емкостью 50 мл, снабженный мешалкой, вносят 15 г воды, 1 г желатина и растворяют при 30oC, добавляют 8,0 г нонанола, эмульгируют, после чего добавляют 6,1 мл 20% раствора сульфата натрия. Затем реактор охлаждают до комнатной температуры.

Используя 3%-ный раствор соляной кислоты, устанавливают значение pH 5,0. Добавляют 2,5 мл 5%-ного раствора полиакриловой кислоты, предварительно нейтрализованного до pH 5,0. Затем, используя 3%-ный раствор соляной кислоты, снижают pH до 4,2. К полученной суспензии м8к с двойной оболочкой добавляют 7 мл 5%-ного раствора сульфата хрома. Устанавливают pH 6,0 и перемешивают в течение 10 мин.

К суспензии микрокапсул добавляют 0,5 мл 1%-ного раствора сульфитированной новолачной смолы, полученной поликонденсацией фенола, и перемешивают в течение 5 мин. Продукт промывают небольшим количеством воды, фильтруют и сушат сначала при комнатной температуре, а затем в течение 10 мин при 70oC.

Граничные значения

Пример 4. После получения первичной оболочки pH раствора 4,7.

Пример 5. Формирование вторичной оболочки происходит при pH 4,7.

Пример 6. Количество полиакриловой кислоты 8,0%.

Пример 7. Количество полиакриловой кислоты 80,0%.

Пример 8. Количество соли поливалентного металла соответствует эквивалентному соотношению к полиакриловой кислоте.

Пример 9. Значения pH раствора в конечной стадии формирования вторичной оболочки соответствует предельным значениям.

Пример 10. Количество инактиваторов 3% молярных от количества использованной соли металла.

Запредельные значения

Пример 11. После получения первичной оболочки pH раствора (перед введением ПАК) 4,6.

Пример 12. Формирование вторичной оболочки происходит при pH 4,8.

Пример 13. Количество полиакриловой кислоты 7,0%.

Пример 14. Количество полиакриловой кислоты 81,0%.

Пример 15. Количество соли поливалентного металла менее эквивалентного соотношения к полиакриловой кислоте на 10%.

Пример 16. Значения pH раствора в конечной стадии формирования вторичной оболочки превышает предельные значения на 0,5 единиц шкалы pH.

Пример 17. Количество инактиваторов 2,5% молярных от количества использованной соли металла.

Результаты исследования при использовании в качестве солей трехвалентных металлов алюмокалиевых квасцов, сульфата алюминия, хромокалиевых квасцов, сульфата (сернокислого) титана, а в качестве инактиватора - елового экстракта, диметилглиоксима близки к приведенным в таблице.

Предлагаемый способ получения микрокапсул позволяет получать моноядерные микрокапсулы с теплостойкими до 260 - 285oC оболочками и низкой проницаемостью. Уменьшить расход полимеробразующего материала, повысить процент выхода готового продукта с заданными свойствами оболочек за счет устранения таких негативных явлений процесса их изготовления как остатки в матричном растворе свободной поликислоты и солей металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ | 1997 |

|

RU2147923C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ | 1996 |

|

RU2122464C1 |

| СПОСОБ ПОРОШКОВОГО ПОЖАРОТУШЕНИЯ И МИКРОКАПСУЛИРОВАННЫЙ ОГНЕГАСЯЩИЙ АГЕНТ | 2012 |

|

RU2555887C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ С ГИДРОФОБНЫМ ОРГАНИЧЕСКИМ РАСТВОРИТЕЛЕМ | 1996 |

|

RU2109559C1 |

| Способ получения микрокапсул | 1973 |

|

SU482187A1 |

| Способ получения микрокапсул | 1976 |

|

SU598629A1 |

| Способ получения желатиновых микрокапсул | 1989 |

|

SU1777947A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛИРОВАННОЙ ФОРМЫ КОРЕВОЙ ВАКЦИНЫ ДЛЯ ПЕРОРАЛЬНОГО ПРИМЕНЕНИЯ | 2001 |

|

RU2210361C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (ВАРИАНТЫ) | 1994 |

|

RU2072291C1 |

| СПОСОБ МИКРОКАПСУЛИРОВАНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ГИДРОФОБНЫХ ЖИДКОСТЕЙ | 1998 |

|

RU2132224C1 |

Изобретение относится к получению микрокапсул, ядро которых представляет собой жидкофазный материал с ограниченной растворимостью в воде. В основу метода положен процесс микрокапсулирования посредством эмульгирования материала ядра в растворе желатина, введения добавок, снижающих растворимость желатина, осаждения желатина на поверхность капель эмульсии с последующим отверждением образовавшихся полимерных оболочек. С целью получения моноядерных микрокапсул с низкой проницаемостью и высокой теплостойкостью полимерных оболочек, на желатиновых оболочках микрокапсул формируют вторичные оболочки посредством последовательной обработки микрокапсул растворами полиакриловой кислоты в количестве 8-80% от веса желатина первичной оболочки при рН среды ниже изоионной точки желатина, солей поливалентных металлов в количестве не менее эквивалентного по отношению к полиакриловой кислоте при понижении кислотности среды до значений, обеспечивающих полноту реакции металла с поликислотой, и инактиваторов в количестве не менее 3% молярных от количества использованной соли металла. 1 табл.

Способ получения микрокапсул жидкофазных материалов с ограниченной растворимостью в воде путем эмульгирования материала ядра в растворе желатина, введения добавок, снижающих растворимость желатина, осаждения желатина на поверхность капель эмульсии с последующим отверждением образовавшихся полимерных оболочек, отличающийся тем, что на желатиновых оболочках микрокапсул формируют вторичную оболочку посредством последовательной обработки микрокапсул растворами полиакриловой кислоты в количестве 8 - 80% от массы желатина первичной оболочки при рН среды ниже изоионной точки желатина, солей поливалентных металлов в количестве не менее эквивалентного по отношению к полиакриловой кислоте при понижении кислотности среды до значений, обеспечивающих полноту реакции металла с поликислотой, и инактиваторов в количестве не менее 3 мол.% от количества использованной соли металла.

| DE, патент, 1617671, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| DE, патент, 1917738, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, патент, 1573361, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-27—Публикация

1996-10-08—Подача