Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждения или сушки капель в полости грануляционной башни, например, в производствах сложных минеральных удобрений (азофоски, известковой аммиачной селитры и др.).

Известно устройство для гранулирования жидких материалов, содержащих твердые включения, состоящее из центрального подводящего патрубка, вращающегося корпуса с перфорированной боковой стенкой, снабженного неподвижными трубами (перегородками), концентрически установленными по отношению к оси вращения корпуса и открытыми в нижней части в горизонтальной плоскости вблизи от перфорированной стенки корпуса (патент СССР N 856372, кл. B 01 J 2/02 от 1974 г.).

При работе устройства жидкий материал с твердыми включениями, подаваемый внутрь корпуса, распределяется в нем за счет наличия концентрически установленных в корпусе труб на отдельные ламинарные потоки. Так как трубы установлены неподвижно, то при вращении корпуса с перфорированной стенкой возникает эффект "проскальзывания" жидкого материала около вращающейся стенки (расплав движется внутри корпуса с угловой скоростью, значительно меньшей угловой скорости корпуса), что заставляет жидкий материал поступать в выходные отверстия почти тангенциально. Это дает возможность значительно увеличить сечение выходных отверстий, например, до 3,5-4,5 мм, что с одной стороны предотвращает их засорение содержащимися в жидком материале твердыми включениями, а с другой стороны обеспечивает получение основной фракции 1,0-6,0 мм гранул около 85%, т. к. при "проскальзывании" жидкого материала около вращающейся перфорированной стенки каждое ее отверстие работает неполным сечением, и в результате чего на выходе образуется тонкая струя жидкого материала, которая далее распадается на капли (гранулы). При этом также значительно уменьшается диаметр факела разбрызгиваемого материала.

Основным недостатком известного устройства является низкая надежность в работе вследствие интенсивного эрозионного износа внутренней поверхности вращающегося корпуса, особенно вблизи нижних концов концентрически установленных в корпусе труб, а также самых нижних концов труб за счет сильного абразивного воздействия на эти поверхности твердых включений. Нередки случаи, когда из-за нарушений в технологическом регламенте возможно образование агломератов нерастворимых включений, размер которых превышает диаметр выходных отверстий корпуса. Такие агломераты не могут сразу выводиться из корпуса и попадают между вращающейся стенкой разбрызгивателя и концами неподвижных концентрически установленных в корпусе труб. При этом происходит истирание нерастворимых твердых включений, в результате чего крупные включения постепенно разрушаются на более мелкие частицы и в дальнейшем выводятся через отверстия корпуса наружу. Вследствие данного процесса на поверхностях деталей образуются взаимные кольцевые канавки - выработки, увеличиваются зазоры между корпусом и концентрично установленными трубами, что приводит к нарушению распределения гранулируемого жидкого материала по секциям устройства (жидкий материал "проваливается" через увеличенные зазоры и нижние секции устройства), ведет к ухудшению равномерности грансостава готового продукта, а также образованию значительного количества ретура (некондиционного продукта). Известное устройство в силу указанных выше причин имеет невысокий срок службы, что снижает его надежность в работе.

Известно также устройство для гранулирования расплавов с твердыми включениями, содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, и стакан, неподвижно установленный в корпусе коаксиально с зазором, имеющий сквозные пазы на боковой поверхности и разделенный горизонтальными секционирующими кольцевыми перегородками, закрепленными на стакане с образованием зазора с перфорированной боковой стенкой корпуса (патент Российской федерации 1734271 действ, с 17.06.93, кл. B 01 J 2/02).

При работе расплав с твердыми включениями в виде отдельных ламинарных потоков, образованных после прохождения распределительной решетки, подается на соответствующие кольцевые горизонтальные перегородки, далее к вращающейся перфорированной боковой стенке корпуса и истекает в виде струй, которые в дальнейшем распадаются на капли и затвердевают. Твердые включения, содержащиеся в расплаве и имеющие размеры, превышающие размеры отверстий перфораций в корпусе, отбрасываются внутренней стенкой вращающегося корпуса на кромки пазов неподвижного стакана, измельчаются от удара о них и в дальнейшем удаляются через перфорации корпуса наружу. Известное устройство по сравнению с предыдущим устройством обладает более высокой надежностью в работе за счет снижения в первую очередь износа горизонтальных секционирующих кольцевых перегородок. Однако, износ перфорированной стенки корпуса и перегородок также довольно велик, что приводит к образованию значительных зазоров между перфорированной стенкой корпуса и горизонтальными кольцевыми перегородками и ведет к ухудшению равномерности грансостава готового продукта, увеличивает количество ретура на выходе. В значительной степени указанные недостатки также обусловлены и тем, что поперечные секционирующие перегородки, закрепленные на неподвижном стакане, выполнены в виде горизонтальных колец. Поэтому поступающий сверху на горизонтальную поверхность соответствующей перегородки поток расплава, предназначенный для переработки соответствующей секцией гранулятора, распространяется по горизонтальной поверхности кольцевой перегородки в обе стороны, и наружу и к центру, и его значительная часть переливается вниз на следующую перегородку, что значительно турбулизирует потоки расплава, поступающего на ниже расположенную горизонтальную перегородку, затрудняет поступление расплава по этой перегородке к вращающейся перфорированной стенке корпуса. Другими словами, горизонтальная поверхность кольцевых перегородок дополнительно способствует нарушению равномерного распределения расплава по высоте корпуса гранулятора.

Известно, кроме того, устройство для гранулирования расплавов с твердыми включениями, содержащее вращающийся конический корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, стакан, неподвижно установленный в корпусе коаксильно с зазором, имеющий сквозные пазы с боковой поверхности, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные секционирующие корпус и стакан перегородки, выполненные в виде полых усеченных конусов, направленных вершиной вверх с уменьшающимися сверху вниз диаметрами (патент Российской Федерации N 1807604 действ. С 02.08.93, кл. B 01 J 2/02).

При работе жидкий гранулированный материал, содержащий твердые нерастворимые включения, поступает через питающий патрубок с распределительной решеткой внутрь стакана, рассекается коническими перегородками на отдельные ламинарные потоки, которые направляются в соответствующие секции к вращающейся перфорированной боковой стенке корпуса и истекает наружу в виде отдельных струй, распадающихся затем на капли, которые в дальнейшем отверждаются и превращаются в гранулы.

Основным недостатком известного устройства является интенсивный износ краев секционирующих перегородок и внутренней поверхности стенки вращающегося корпуса в местах, близких к секционирующим неподвижным перегородкам вследствие сильного эрозионного воздействия твердых включений, содержащихся в жидком гранулируемом материале. Это вызывает быстрое появление увеличенных зазоров между секционирующими перегородками и внутренней стенкой корпуса и приводит к нежелательному перераспределению гранулируемого материала по высоте боковой стенки перфорированного корпуса (жидкий материал перетекает через эти увеличивающиеся зазоры из верхних секций в нижние). При этом наблюдается резкое ухудшение равномерности грансостава продукта на выходе (верхние секции пылят из-за недогруза, а нижние секции дают слишком крупную фракцию из-за перегруза), что значительно увеличивает количество ретура (некондиционного продукта) на выходе.

Таким образом, известное устройство обладает низкой надежностью в работе и не позволяет длительное время получать на выходе продукт с высокой равномерностью по грансоставу.

Цель настоящего изобретения - повышение надежности в работе и равномерности грансостава готового продукта на выходе.

Указанная цель достигается тем, что в устройстве для гранулирования жидких материалов с твердыми включениями, содержащем вращающийся конический корпус с перфорированной боковой стенкой, питающей патрубок с укрепленной на его выходе распределительной решеткой, стакан, неподвижно установленный в корпусе коаксиально с зазором, имеющий сквозные пазы в боковой поверхности, закрепленные на стакане поперечные секционирующие корпус и стакан кольцевые перегородки с уменьшающимися сверху вниз диаметрами, корпус снабжен неподвижно закрепленными на его внутренней поверхности кольцевыми перегородками, каждая из которых установлена с зазором напротив соответствующей перегородки, закрепленной на стакане, и охватывает по периметру последнюю.

При этом кольцевые перегородки, закрепленные на стакане, могут быть выполнены в виде усеченных конусов, направленных вершиной вверх, все перегородки могут быть выполнены съемными (сменными), а зазор между перегородками, закрепленными на стакане и соответствующими охватывающими их перегородки, закрепленными на внутренней стенке корпуса не превышать по величине 1,0 мм.

Благодаря тому, что корпус снабжен неподвижно закрепленными на его внутренней поверхности кольцевыми перегородками, каждая из которых установлена с зазором напротив соответствующей перегородки, закрепленной на стакане, и охватывает по периметру последнюю, зона интенсивного износа удалена от зазора, величина которого, как было изложено выше, влияет на надежность работы устройства и равномерность грансостава на выходе. Таким образом, срок службы нового устройства, при котором обеспечивается высокая равномерность готового продукта по грансоставу значительно (в 2-2,5 раза) повышается.

Благодаря тому, что кольцевые перегородки, закрепленные на стакане, могут быть выполнены в виде усеченных конусов, направленных вершиной вверх, обеспечивается высокая равномерность подвода жидкого гранулируемого материала в каждую секцию и тем самым гарантируется высокая равномерность готового продукта по гранссотаву в течение всего срока службы устройства.

Благодаря тому, что перегородки могут быть выполнены съемными, срок службы перфорированного корпуса может быть существенно продлен, так как обеспечиваются высокая ремонтопригодность устройства, т.е. повышается надежность в работе. В известных устройствах перфорированный корпус в случае износа в местах около перегородок, закрепленных на стакане, не может быть восстановлен ни при каких обстоятельствах.

Благодаря тому, что зазор между перегородками, закрепленными на стакане, и соответствующими охватывающими их перегородками, закрепленными на внутренней стенке корпуса, не превышает по величине 1,0 мм, утечки жидкого материала в нижние секции незначительны, что обеспечивает поддержание в каждой секции необходимого количества жидкого гранулируемого материала, и, таким образом, гарантируется высокая равномерность грансостава продукта на выходе.

В располагаемых нами источниках информации отсутствуют устройства с указанными отличительными признаками.

Сущность изобретения поясняется чертежами и описанием.

На фиг. 1 изображен общий вид устройства в разрезе.

На фиг. 2 - элемент А фиг.1.

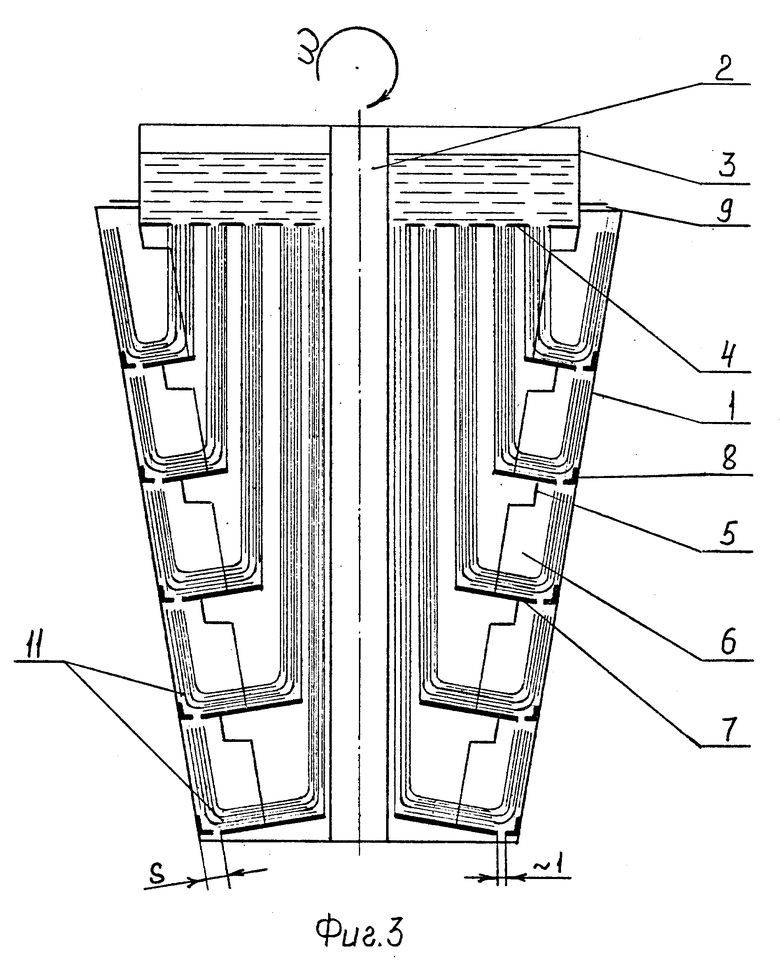

На фиг. 3 - схема распределения потоков гранулируемого материала по объему устройства.

На фиг. 4 - схема износа корпуса и перегородок заявляемого устройства.

На фиг. 5 - схема износа корпуса и перегородок устройства по патенту СССР N 856372.

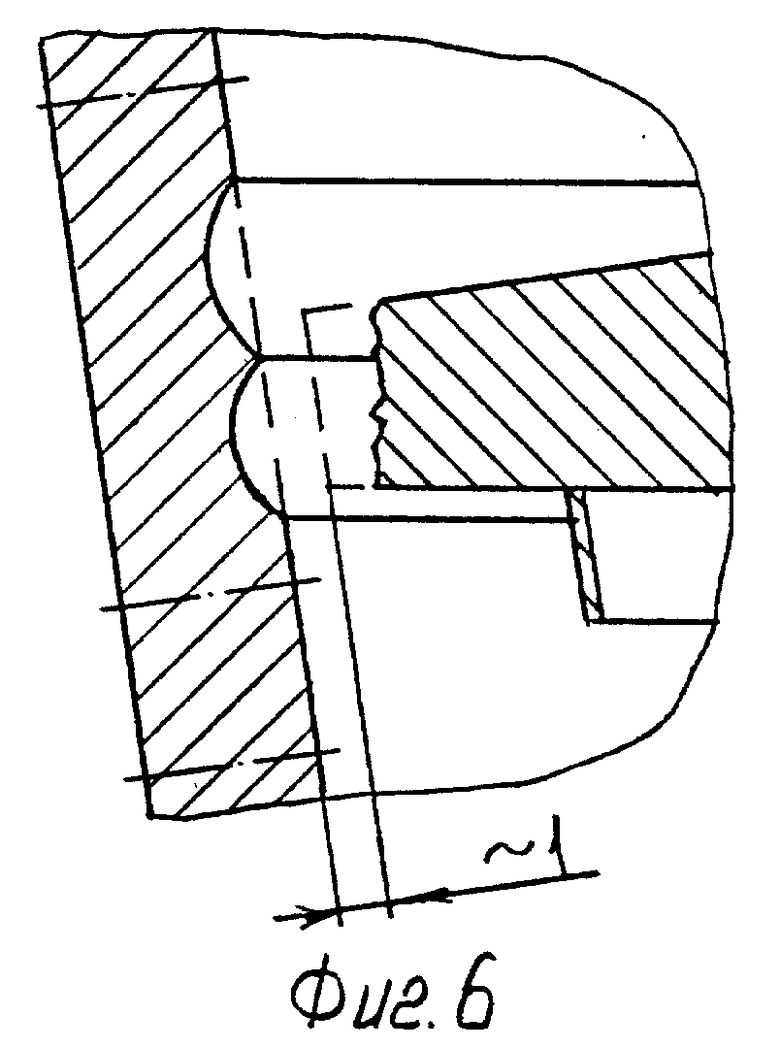

На фиг. 6 - схема износа корпуса и перегородок устройства по патенту Российской Федерации N 1734271.

На фиг. 7 - схема износа корпуса и перегородок устройства по патенту Российской Федерации N 1807604.

Устройство для гранулирования жидких материалов с твердыми включениями содержит вращающийся корпус 1 с перфорированной боковой стенкой, закрепленной на нижнем конце вала 2, верхний конец которого связан с приводом (на фиг. не показан) вращательного движения. В верхней части корпуса 1 неподвижно установлен питающий патрубок 3, на выходе которого размещена распределительная решетка 4, к которой неподвижно прикреплен одинаковой формы с корпусом 1, но меньшего диаметра, стакан 5 со сквозными пазами 6 для прохода гранулируемого материала. Стакан 5 расположен в корпусе 1 коаксиально с образованием между перфорированной стенкой корпуса 1 и стаканом 5 зазора величиной "S". На стакане 5 неподвижно закреплены секционирующие по высоте корпус 1 и стакан 5 поперечные кольцевые перегородки 7 с уменьшающимися сверху вниз диаметрами, которые могут быть выполнены в виде усеченных конусов, направленных вершиной вверх. На внутренней поверхности вращающегося корпуса 1 неподвижно закреплены кольцевые перегородки 8, каждая из которых установлена с незначительным зазором, не превышающим по величине 1,0 мм, напротив соответствующей кольцевой перегородки 7, закрепленной на стакане 5 и схватывает по периметру эту перегородку 7. Для герметизации полости устройства служит торцевое уплотнение 9. В случае выполнения перегородок 8 съемными они крепятся на корпусе с помощью винтов 10.

Устройство работает следующим образом.

Гранулируемый жидкий материал, содержащий твердые нерастворимые включения, например, расплав нитроаммофоски (азофоски), поступает через патрубок 3 к перфорированной распределительной решетке 4 и в виде отдельных ламинарных потоков 11 направляется в стакан 5 с кольцевыми перегородками 7. Встречая на своем пути кольцевые перегородки 7, гранулируемый материал направляется конической поверхностью этих перегородок в сквозные пазы 6 стакана 5 и поступает на перегородки 8 и далее к вращающейся перфорированной стенке корпуса 1. Из перфораций (отверстий) в боковой стенке корпуса 1 гранулируемый материал истекает в виде отдельных струй, которые в дальнейшем распадаются на капли и при затвердевании превращаются в гранулы. При этом за счет того, что устройство снабжено неподвижно закрепленными на внутренней стенке корпуса 1 перегородками 8, место наиболее интенсивного абразивного износа, создаваемого твердыми нерастворимыми включениями, содержащимися в гранулируемом материале, удалено от зазоров между перегородками 7 и 8, что обеспечивает сохранение этих зазоров в течение длительного срока эксплуатации устройства и позволяет в течение всего срока службы устройства получать на выходе готовый продукт с высокой равномерностью грансостава и пониженным содержанием ретура. Ширина перегородок 8 "t" выполняется такой, чтобы не было сильного вращения (раскручивания) гранулируемого материала. Для сравнения надежности заявляемого устройства и известных противопоставленных устройств на фиг. 4 представлены схемы основного абразивного износа рабочих элементов рассмотренных в настоящей заявке устройств.

Анализ этих схем показывает, что в новой конструкции износ перфорированной стенки корпуса 1 и перегородок 8, закрепленных на стакане 7, при соответствующей конфигурации перегородок 8 может быть сведен к минимуму. При этом даже при работе без смены перегородок 8 срок службы нового устройства значительно (в 2-2,5 раза) повышается, и не наблюдается снижения равномерности грансостава на выходе по сравнению с известными устройствами в течение всего срока службы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТЕЙ | 2001 |

|

RU2195362C1 |

Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждения или сушки капель в полости грануляционной башни, например, в производствах сложных минеральных удобрений. Устройство содержит вращающийся конический корпус с перфорированной боковой стенкой, питающий патрубок, стакан и поперечные кольцевые перегородки. Питающий патрубок имеет укрепленную на его выходе распределительную решетку. Стакан неподвижно установлен в корпусе коаксиально ему с зазором. Стакан имеет сквозные пазы в боковой поверхности. Кольцевые перегородки закреплены на стакане и секционируют корпус и стакан. Перегородки имеют уменьшающийся сверху вниз диаметр. Корпус содержит неподвижно закрепленные на его внутренней поверхности кольцевые перегородки. Каждая из этих перегородок установлена с зазором напротив соответствующей перегородки, закрепленной на стакане, и охватывает по периметру последнюю. Зазор между перегородками, закрепленными на стакане, и соответствующими охватывающими их перегородками, закрепленными на внутренней стенке корпуса, не превышает 1,0 мм. Перегородки, закрепленные на корпусе, выполнены съемными. Изобретение позволяет повысить надежность устройства в работе и равномерность грансостава готового продукта на выходе. 2 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| Способ гранулирования жидкого материала и устройство для его осуществления | 1974 |

|

SU856372A3 |

| СПОСОБ УПРАВЛЕНИЯ ДВУХТАКТНЫМ ДВУХЦИЛИНДРОВЫМ ДВИГАТЕЛЕМ | 2002 |

|

RU2220300C2 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ВОДЫ В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ | 2014 |

|

RU2570959C1 |

| US 3761548 А, 25.09.73 | |||

| Способ цветокодирования и декодирования видеосигналов | 1990 |

|

SU1804700A3 |

Авторы

Даты

1999-09-27—Публикация

1995-05-15—Подача