Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждения капель в полости грануляционной башни.

Цель изобретения повышение равномерности грансостава продукта.

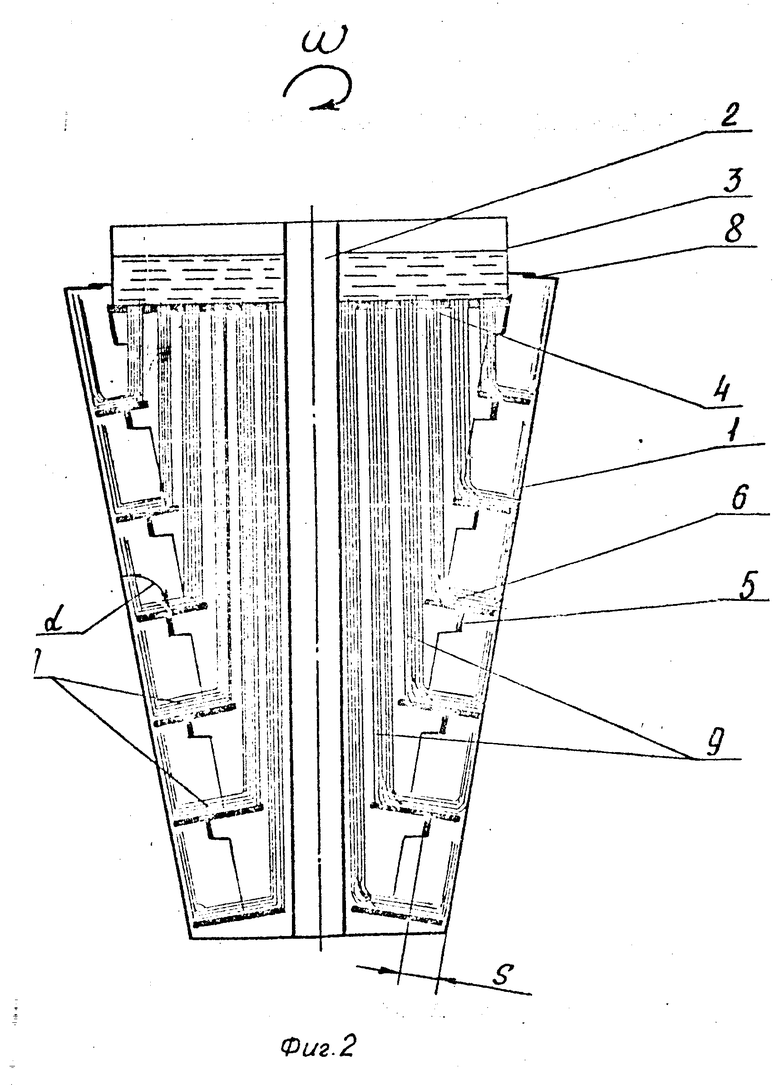

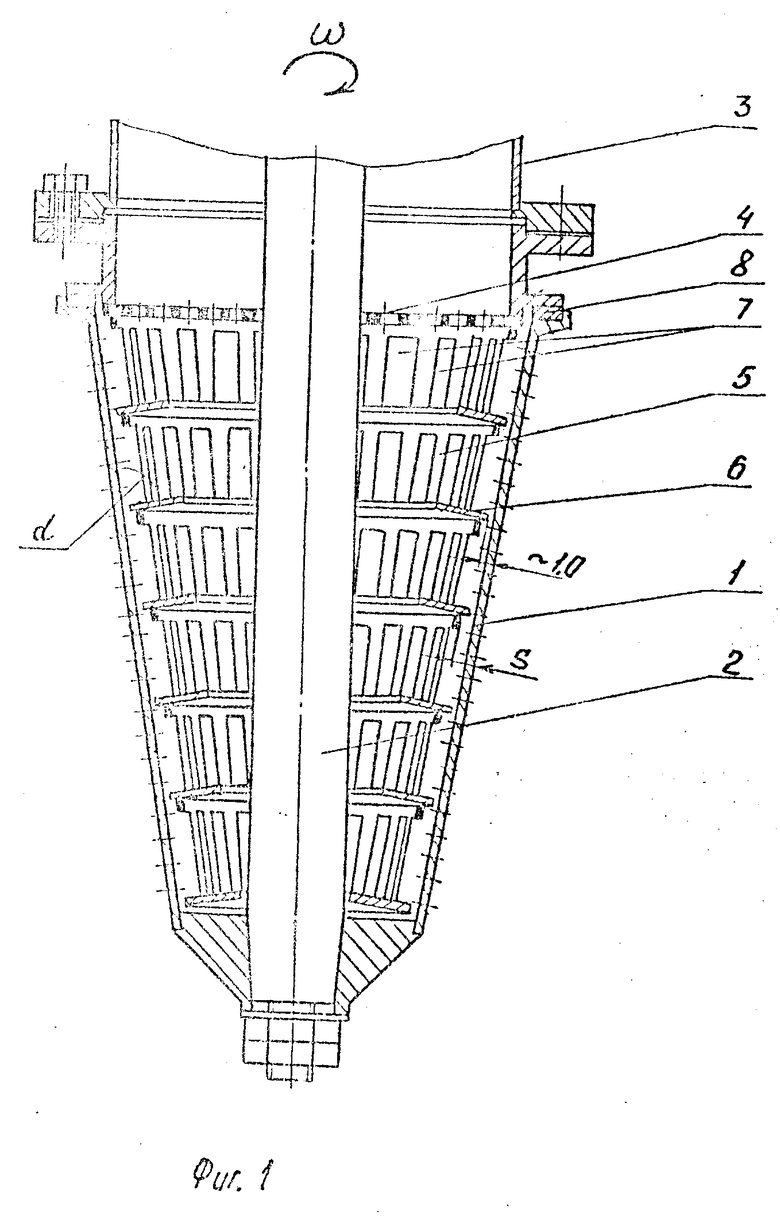

На фиг. 1 изображено предлагаемое устройство, общий вид; разрез; на фиг. 2 схема распределения потоков гранулируемого материала по объему устройства.

Устройство для гранулирования расплавов с твердыми включениями включает вращающийся корпус 1 c перфорированной боковой стенкой, закрепленный на нижнем конце вала 2, верхний конец которого связан с приводом (на фиг. не показан) вращательного движения. В верхней части корпуса 1 неподвижно установлен питающий патрубок 3, на выходе которого размещен распределитель 4 расплава, выполненный в виде перфорированной пластины. К распределителю 4 неподвижно прикреплен стакан 5 одинаковой формы с корпусом 1, но меньшего диаметра. Стакан 5 расположен в корпусе 1 коаксиально с образованием между перфорированной стенкой корпуса 1 и стаканом 5 зазора S. На стакане 5 неподвижно закреплены секционирующие корпус 1 и стакан 5 поперечные конические перегородки 6, выполненные в виде полых усеченных конусов различного диаметра, направленных вершиной вверх, с образованием между корпусом 1 и основаниями конических перегородок 6 незначительного зазора, не превышающего 1,0 мм. Перегородки 6 закреплены на стакане 5 так, чтобы угол α между наружной поверхностью каждой конической перегородки 6 и прилегающей перфорированной боковой стенкой корпуса 1 составлял не менее 90о. В стакане 5 между перегородками 6 выполнены сквозные пазы 7 для прохода гранулируемого материала. Для герметизации полости устройства служит торцовое уплотнение 8.

Устройство работает следующим образом.

Гранулируемый материал, например расплав, содержащий твердые нерастворимые включения, поступает через патрубок 3 к распределителю 4 и в виде отдельных ламинарных потоков 9 в стакан 5 с перегородками 6. Благодаря тому, что перегородки 6 выполнены в виде полых усеченных конусов, направленных вершиной вверх, с различными внутренними диаметрами и тем самым несколько наклоненными своими наружными поверхностями вниз, потоки 9 поступающего сверху расплава, попадающие на соответствующие перегородки 6, полностью направляются в образованные между соседними перегородками секции и далее направляются в виде ламинарных потоков 10 к вращающейся перфорированной боковой стенке корпуса 1. Из перфораций (отверстий) в боковой стенке корпуса 1 гранулируемый материал истекает в виде струй, которые в дальнейшем распадаются на капли и затвердевают. При этом за счет выполнения перегородок 6 в виде полых усеченных конусов, направленных вершиной вверх, полностью исключается смешивание потоков 9 расплава и их влияние друг на друга, что обеспечивает равномерность гранулометрического состава готового продукта на выходе и заметное снижение ретура в готовом продукте.

Благодаря тому, что угол между наружной поверхностью каждого конуса (перегородки 6) и прилегающей перфорированной боковой стенкой корпуса 1 составляет 90о (угол α прямой) или несколько превышает его (угол α тупой), твердые включения, содержащиеся в расплаве и имеющие размеры, превышающие размеры выходных отверстий (перфораций) в стенке корпуса 1, не зажимаются между поверхностями перегородок 6 и внутренней стенкой вращающегося корпуса 1 (что имеет место, когда угол α острый) и не оказывают значительного воздействия на эти поверхности, сохраняя при этом требуемый зазор (1,0 мм) между внутренней стенкой корпуса 1 и перегородками 6, чем также обеспечивается несмешение подводимых в секции между соседними перегородками 6 потоков 10 расплава, т. е. повышается равномерность грансостава продукта. Крупные твердые частицы при этом без затруднений отбрасываются внутренней стенкой вращающегося корпуса 1 на кромки пазов 7 стакана 5, измельчаются от удара о них и в дальнейшем удаляются через перфорации корпуса 1 наружу. Благодаря тому, что стакан 5 и перегородки 6 неподвижны, гранулируемый материал подается к перфорированной боковой стенке корпуса 1 ламинарными потоками 10, не раскручивается и не приобретает дополнительной кинетической энергии, что способствует уменьшению факела распыла, а значит снижению капитальных и эксплуатационных затрат.

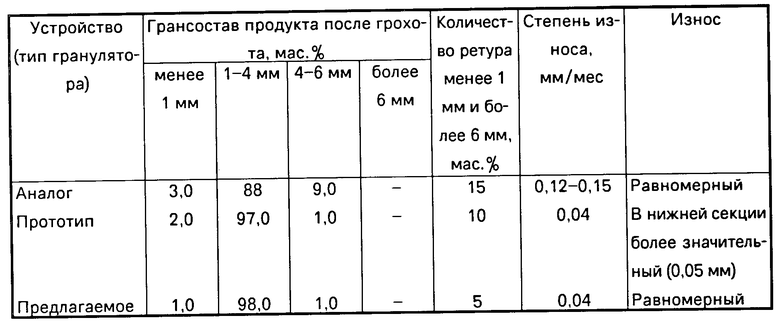

В таблице приведены сравнительные данные, полученные при испытаниях трех типов грануляторов с одним и тем же перфорированным корпусом при равных условиях при работе на сложных NPK удобрениях, содержащих твердые включения (около 7%).

Из представленных данных следует, что благодаря конструктивным особенностям заявляемого устройства при прочих равных условиях испытаний наблюдается заметное снижение (в 2 раза по сравнению с прототипом и в 3 раза по сравнению с аналогом) количества ретура в готовом продукте на выходе, что является следствием получения большего количества кондиционного продукта за счет повышения равномерности грансостава продукта (кондиционный продукт гранулы размером 1-6 мм). При этом износ элементов заявляемого устройства, определяющий срок его службы, не выше, чем у прототипа, и, кроме того, более равномерный, что несколько повышает срок службы устройства.

Снижение ретура означает, что на выходе гранбашни получают меньшее количество некондиционного продукта (не отвечающего требованиям технических условий), который необходимо вновь перерабатывать. При этом получают большее количество кондиционного продукта с требуемым фракционным составом, т.е. грансостав продукта на выходе из гранбашни более равномерен.

Уменьшение α увеличивает степень износа внутренней боковой стенки корпуса и повышает ретур, а верхний предел угла между каждой перегородкой и стенкой корпуса зависит от конусности боковой перфорированной стенки корпуса и связан с выполнением перегородок в виде усеченных конусов, направленных вершинами вверх.

Полагаем, что, учитывая углы конусности практически используемых корпусов гранулятора, верхний предел угла между каждой перегородкой и стенкой корпуса не будет превышать 180о, но теоретически может быть и выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2174866C1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2591962C1 |

Изобретение относится к устройству для гранулирования расплавов с твердыми включениями и позволяет повысить равномерность грансостава продукта на выходе. Устройство содержит вращающийся корпус 1 с перфорированной боковой стенкой, питающий патрубок 3 с укрепленным на его выходе распределителем 4, выполненным в виде перфорированной пластины, стакан 5, неподвижно установленный в корпусе 1 коаксиально и с зазором, имеющий пазы в боковой поверхности. На стенке 5 закреплены с образованием зазора с перфорированной боковой стенкой корпуса 1 поперечные секционирующие перегородки 6 с уменьшающимися сверху вниз диаметрами, выполненные в виде полых усеченных конусов, направленных вершиной вверх, а угол между наружной поверхностью каждого конуса и прилегающей перфорированной стенкой корпуса 1 составляет не менее 90°. Гранулируемый материал поступает через входной патрубок 3 к распределителю 4 и в виде отдельных ламинарных потоков в стакан 5 с перегородками 6, откуда направляется в образованные между соседними перегородками секции и далее направляется к вращающейся перфорированной боковой стенке корпуса 1, из перфораций которой гранулируемый материал истекает в виде струй, которые распадаются на капли и затвердевают. 2 ил., 1 табл.

УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ, содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе перфорированной пластиной, стакан, неподвижно установленный в корпусе коаксиально с зазором, имеющий пазы в боковой поверхности, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные секционирующие корпус и стакан, перегородки с уменьшающимися сверху вниз диаметрами, отличающееся тем, что с целью повышения равномерности грансостава продукта, поперечные перегородки выполнены в виде полых усеченных конусов, направленных вершиной вверх, а угол между наружной поверхностью каждого конуса и прилегающей перфорированной боковой стенкой корпуса составляет не менее 90o.

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1989-08-25—Подача