Изобретение относится к технике гранулирования расплавленных материалов и может быть использовано в химической и смежных отраслях промышленности при диспеpгировании расплавов на капли в полость грануляционных башен.

Цель изобретения расширение технологических возможностей и повышение надежности устройства в работе.

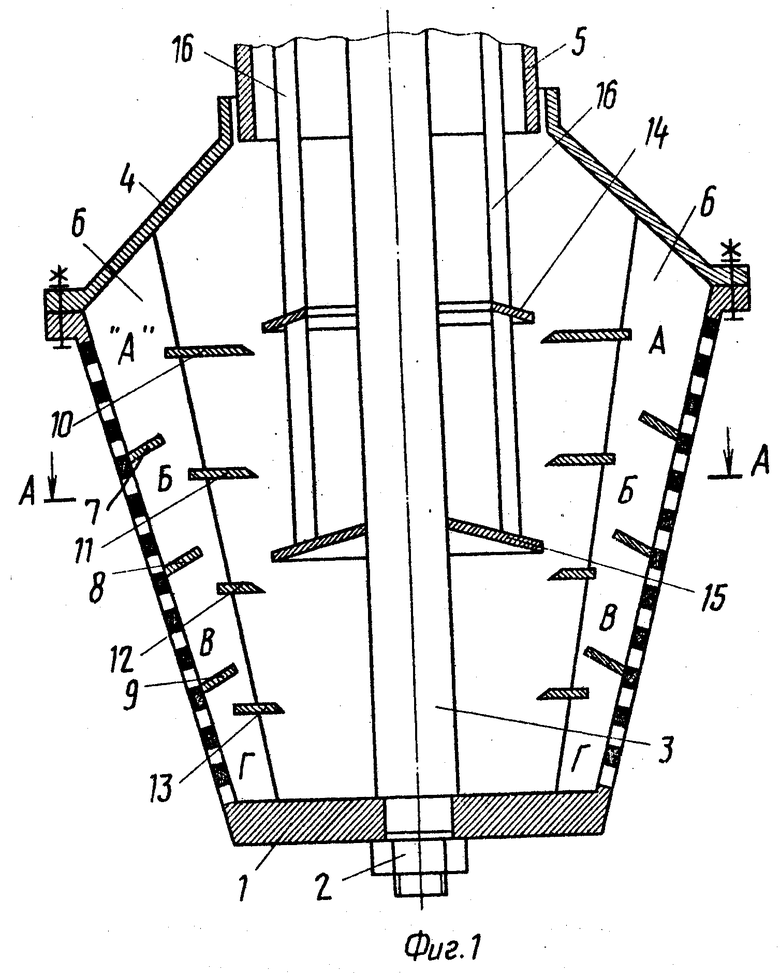

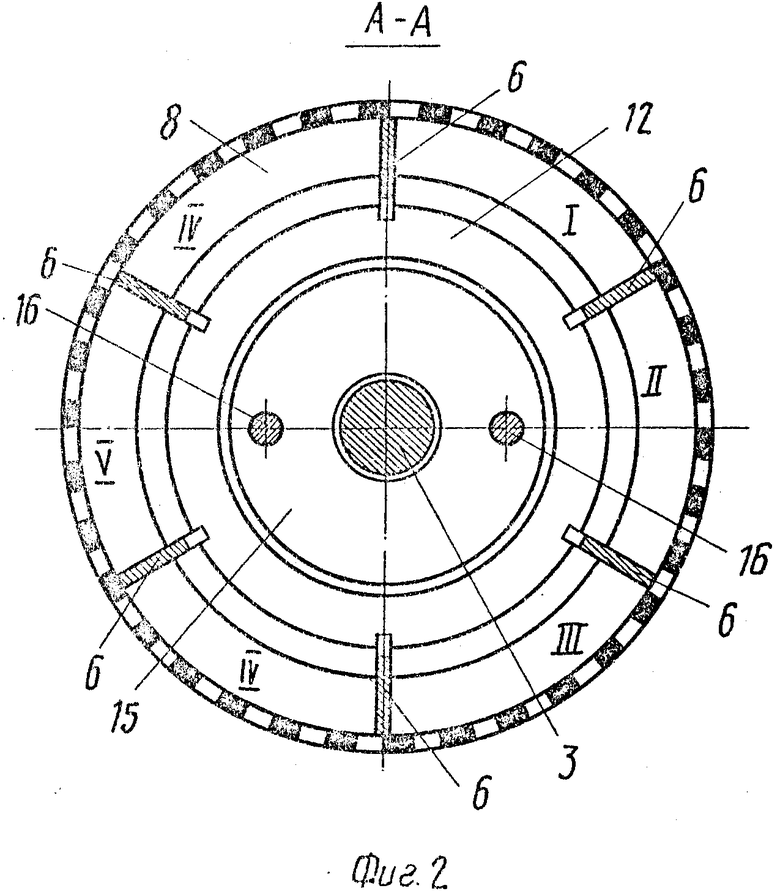

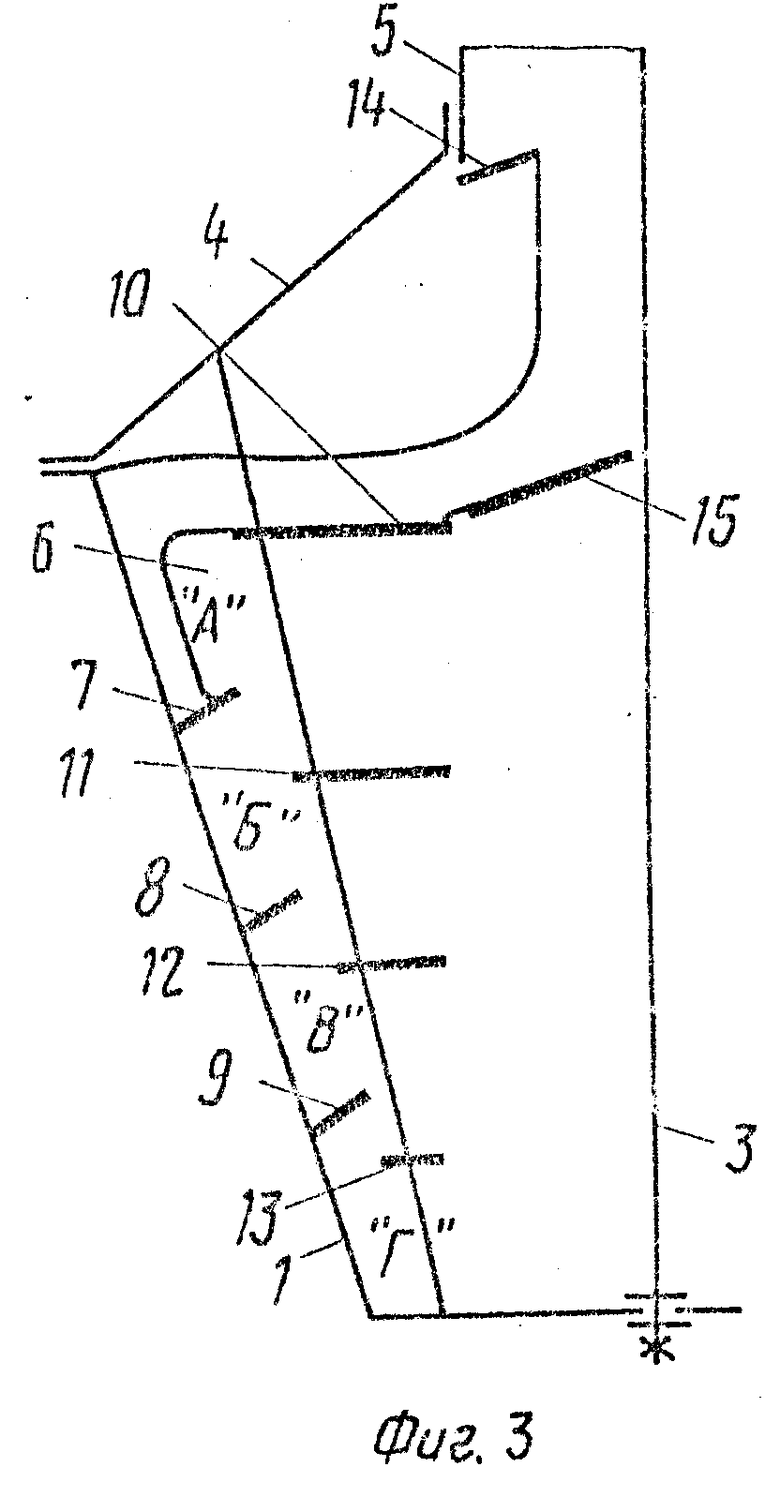

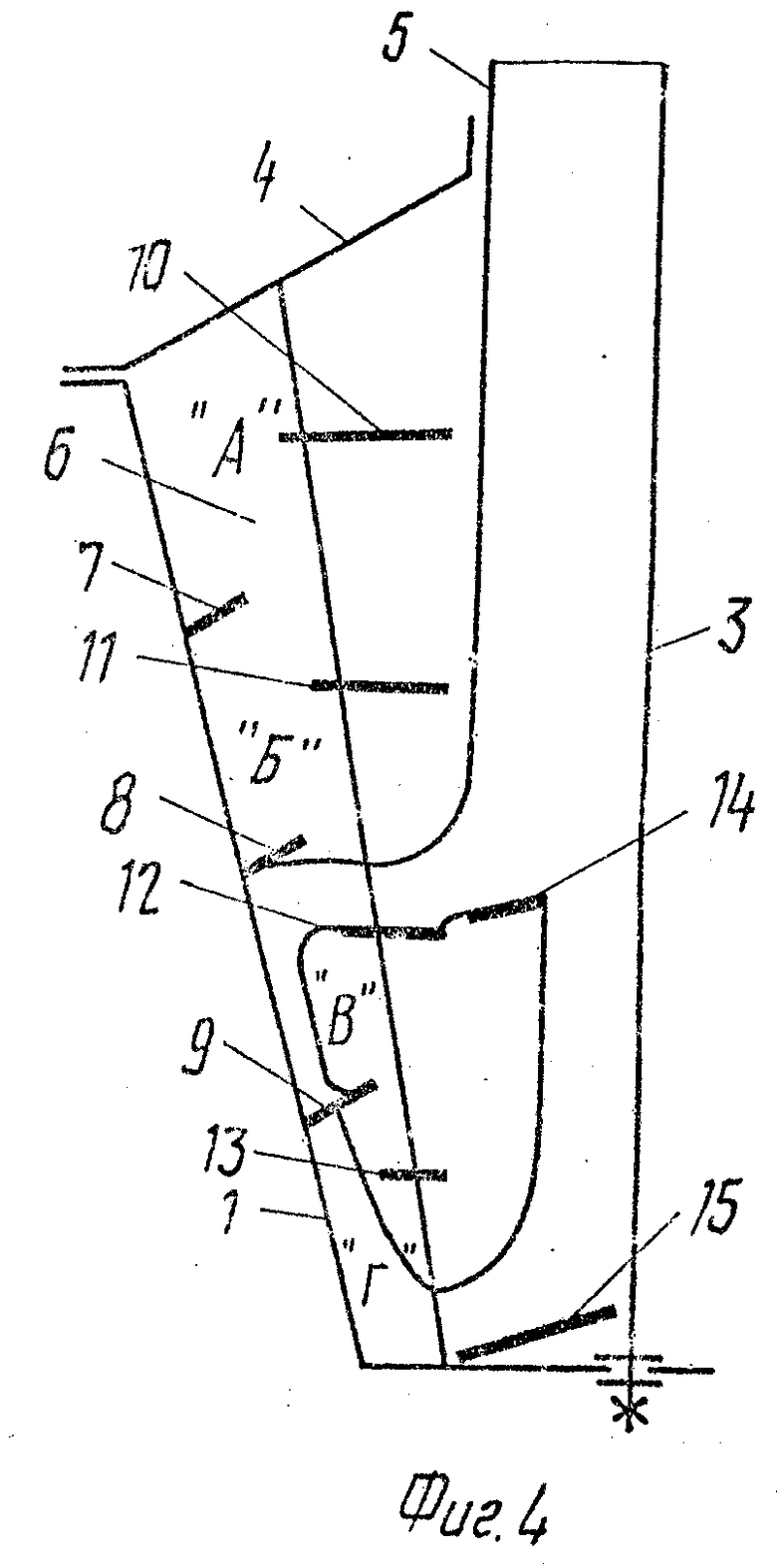

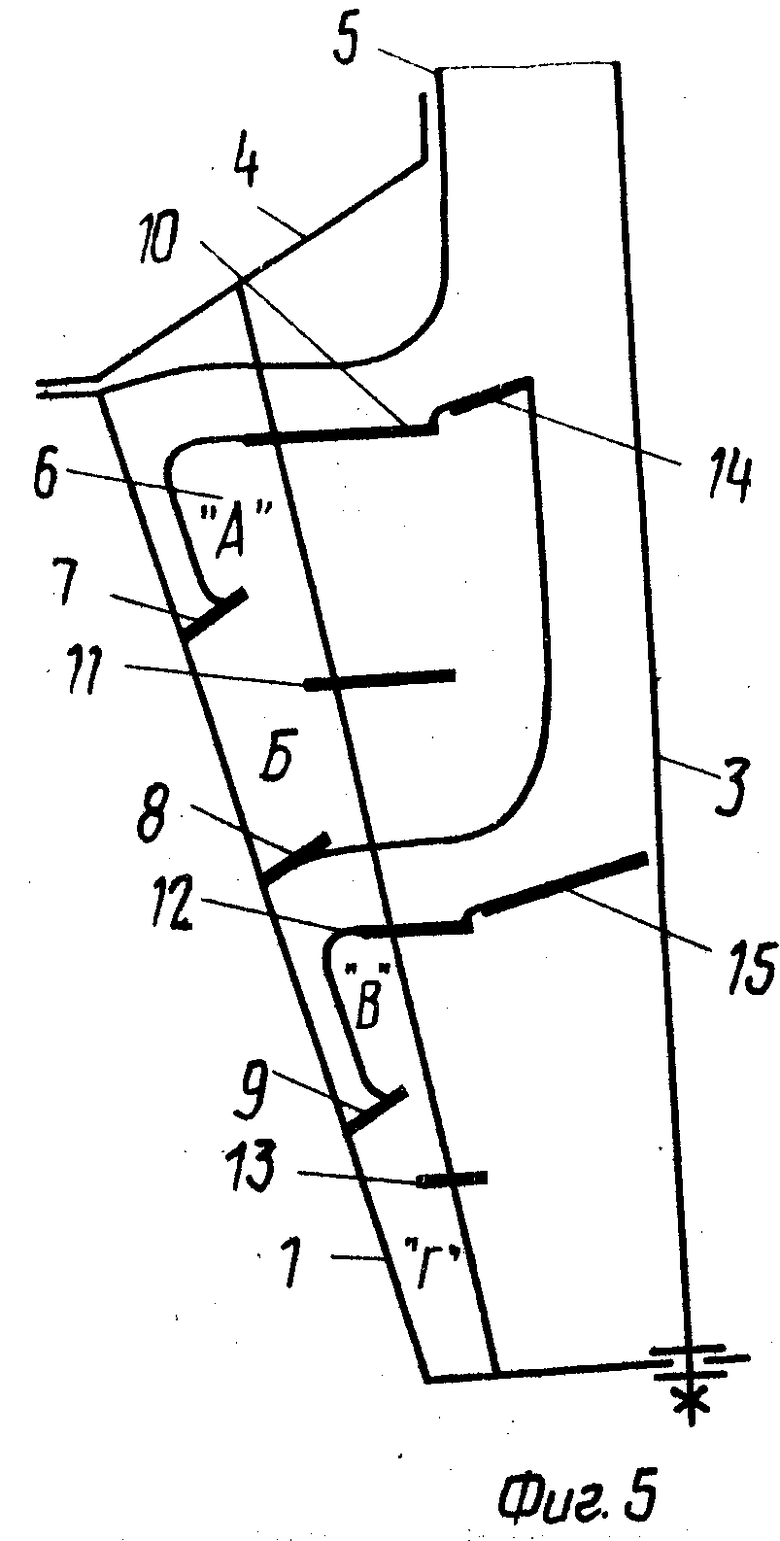

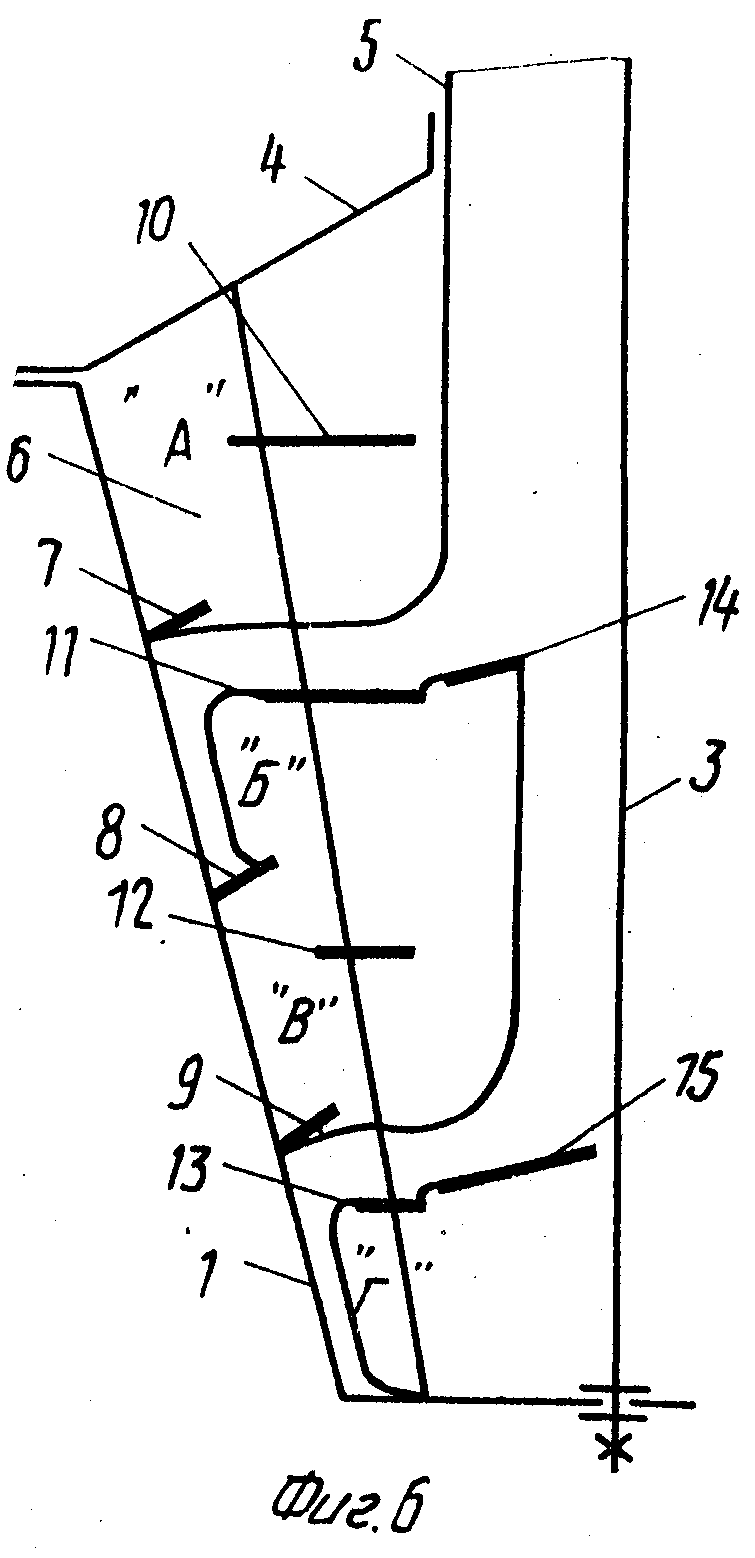

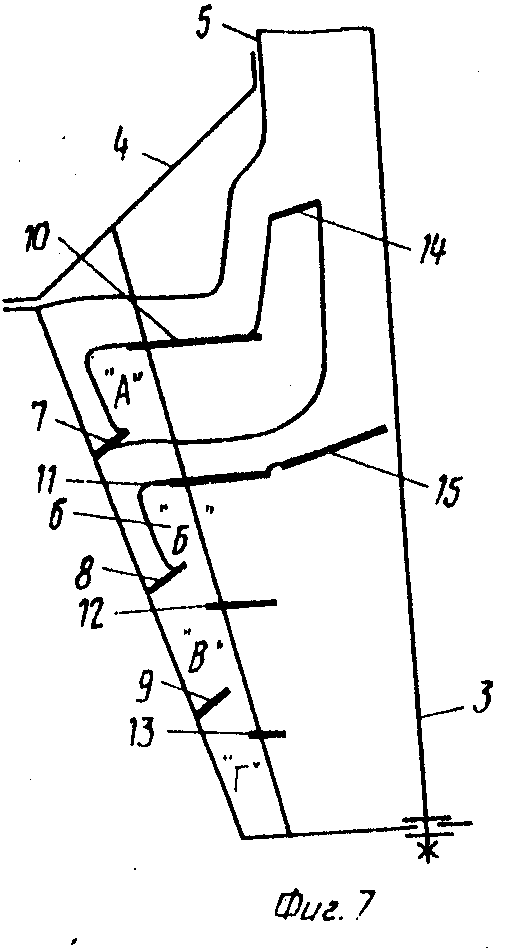

На фиг. 1 изображен общий вид устройства, разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 схема работы устройства при крайнем верхнем положении заслонки; на фиг. 4 то же при крайнем нижнем положении заслонки; на фиг. 5 то же при соединении заслонками первой и третьей секций корпуса; на фиг. 6 то же при соединении заслонками второй и четвертой секции корпуса; на фиг. 7 то же при соединении заслонками первой и второй секции корпуса.

Устройство для гранулирования расплавов включает вращающийся корпус 1 с перфорированной боковой стенкой, закрепленной гайкой 2 на нижнем конце вала 3, связанного с приводом (на фиг. не показан) вращательного движения. Сверху корпус закрыт съемной крышкой 4, через которую пропущена неподвижная центральная питающая труба 5. На крышке 4 неподвижно закреплены вертикальные радиальные перегородки 6, расположенные около боковой стенки корпуса 1 и делящие корпус 1 на радиальные зоны I-VI. На перегородках 6 вблизи перфорированной боковой стенки корпуса 1 неподвижно закреплены кольцевые наклонные перегородки 7-9, образующие в корпусе 1 кольцевые секции А, Б, В и Г; горизонтальные кольцевые перегородки 10-13, имеющие заостренные внутренние торцы и внутренний диаметр, меньший внутреннего диаметра питающей трубы 5, и расположенные между кольцевыми наклонными перегородками 7-9. Внутри корпуса 1 с возможностью прохода около горизонтальных кольцевых перегородок 10-13 установлена распределительная заслонка, выполненная в виде набора поярусно расположенных конических колец 14 и 15, направленных меньшими основаниями вверх и связанных друг с другом и механизмом (не показан) вертикального перемещения тягами 16. Наружные диаметры колец 14 и 15 выполнены одинаковыми по величине и равны внутреннему диаметру питающей трубы 5. Внутренний диаметр каждого нижерасположенного кольца выполнен меньше предыдущего. У верхнего кольца 14 он больше, а у нижнего меньше. При этом верхнее кольцо перекрывает кольцевой зазор между горизонтальными перегородками 10-13 и валом 3 частично, а нижнее кольцо 15 полностью.

При работе расплав гранулируемого материала подается из плавопровода (не показан) в связанную с ним центральную трубу 5 и в виде падающего сверху кольцевого потока поступает во вращающийся с валом 3 корпус 1 на конические кольца 14 и 15 распределительной заслонки. За счет выполнения колец 14 и 15 с различными внутренними диаметрами общий поток расплава, поступающий из трубы 5, делится на два составляющих потока, каждый из которых направляется на соответствующую вращающуюся вместе с корпусом кольцевую горизонтальную перегородку 10-13. За счет вращения каждой из перегородок 10-13 вместе с корпусом 1 на них образуется равномерная по толщине пленка расплава, которая направляется возникающими центробежными силами в одинаковых количествах в радиальные зоны I-VI соответствующих кольцевых секций А, Б, В, Г и равномерно нагружает перфорированную боковую стенку корпуса 1 во всех радиальных зонах I-VI соответствующей кольцевой секции. Изменяя положение конических колец 14 и 15 заслонки по высоте корпуса 1 с помощью механизма (не показан) вертикального перемещения, в зависимости от нагрузки по расплаву и желаемого размера факела разбрызгивания, можно в широких пределах изменять технологический режим работы устройства, регулируя количество подключаемых к работе кольцевых секций А-Г, а также сочетание подключенных к работе кольцевых секций (см. фиг. 3-8). Это обеспечивает значительное расширение технологических возможностей заявляемого устройства по сравнению с известными устройствами, позволяет поддерживать равномерный гранулометрический состав при изменяющихся условиях технологического процесса.

Кроме того, за счет того, что конические кольца 14 и 15 заслонки всегда омываются горячим расплавом исключается кристаллизация расплава около заслонки и тем самым предотвращается заклинивание ее при вертикальном перемещении (регулирование ее положения), что обеспечивает высокую надежность в работе.

Ниже представлены примеры работы заявляемого устройства.

При работе на невысоких нагрузках и желании получать максимальный по размеру факел разбрызгивания заслонку переводят в крайнее веpхнее положение (см. фиг. 3), подключая лишь верхнюю кольцевую секцию А корпуса.

В случае работы на невысоких нагрузках и повышенном налипании гранулируемого материала на направляющие конуса и стенки башни, например в условиях повышенных температур охлаждающего воздуха (летний период), заслонку переводят в крайнее нижнее положение (см. фиг. 4) и подключают к работе нижние кольцевые секции В и Г, которые выполняют с меньшим, по сравнению с верхними секциями А и Б, количеством выходных отверстий.

При необходимости работы на высокой нагрузке в зависимости от ее величины, а также желаемого факела разбрызгивания можно одновременно подключать кольцевые секции А и В (фиг. 5), Б и Г (фиг. 6) или А и Б (фиг. 7).

При работе на форсированных нагрузках могут быть подключены в работу одновременно все четыре секции А, Б, В и Г. Это может быть обеспечено за счет того, что кольцевые конуса 14 и 15 заслонки могут устанавливаться несколько ниже горизонтальных кольцевых перегородок 10 и 12, и каждый поток расплава, стекающий с неподвижных (невращающихся) конусов 14 и 15 распределительной заслонки рассекается острыми кромками соответствующих вращающихся горизонтальных кольцевых перегородок 10 и 12 на два потока, которые направляются соответственно в кольцевые секции А и Б и кольцевые секции В и Г. При этом количество расплава в каждую секцию также можно перераспределять некоторым смещением вниз и вверх конических колец 14 и 15 заслонки относительно горизонтальных кольцевых перегородок 10 и 12.

Установка положения заслонки по высоте осуществляется с помощью механизма (не показан) вертикального перемещения, снабженного шкалой указателем. Выбор положения заслонки определяется в зависимости от нагрузки по расплаву и требуемого факела разбрызгивания.

Преимущества заявляемого устройства в значительной степени достигаются также за счет того, что, по сравнению со всеми известными секционными устройствами, данная конструкция обеспечивает работку каждой кольцевой секции независимо от других. Это стабилизирует условия формирования струй расплава, что обеспечивает и более ровный грансостава на выходе. Кроме того, за счет взаимного расположения горизонтальных кольцевых перегородок и наклонных кольцевых перегородок, может быть обеспечен стабильный ламинарный режим течения пленки расплава около перфорированной стенки корпуса во всех кольцевых и радиальных секциях, что также благоприятно влияет на равномерность грансостава продукта на выходе, особенно в условиях изменяющихся нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1710113A1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2591962C1 |

| ГРАНУЛЯТОР | 2004 |

|

RU2277011C1 |

Использование: получение гранул высокого качества при диспергировании расплавов на капли при переменных нагрузках гранулируемого расплавленного материала в гранулюционных башнях. Сущность изобретения: в устройстве, включающем вращающий корпус с перфорированной боковой стенкой, центральную питающую трубу, укрепленные у стенок корпуса кольцевые наклонные и вертикальные радиальные перегородки, распределительная заслонка установлена с возможностью вертикального перемещения в корпусе и выполнена в виде набора поярусно расположенных и жестко связанных между собой конических колец, направленных меньшим основанием вверх, при этом наружные диаметры колец одинаковы по величине и равны внутреннему диаметру питающей трубы, внутренний диаметр каждого нижерасположенного кольца меньше предыдущего, а вертикальные перегородки снабжены закрепленными на них горизонтально кольцевыми перегородками с одинаковым внутренним диаметром, большим внутреннего диаметра питающей трубы, выполненному с заостренными кромками и установленными между кольцевыми наклонными перегородками. 1 з.п. ф-лы,7 ил.

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1990-07-12—Подача