Изобретение относится к устройствам, предназначенным для разделения на капли жидких материалов, и может быть использовано в химической и смежных отраслях промышленности, преимущественно при гранулировании из расплавов и растворов.

Известно устройство для разбрызгивания расплавов (авт. св. № 844033, кл. В 01 J 2/02, 1978) г в грануляционной башне, содержащее расширяющуюся камеру с перфорированным дном и осевым входным патрубком расплава, .распределитель расплава, выполненный в виде воронки, закрепленной на перфорированном дне под входным патрубком. При этом входной патрубок имеет возможность осевого перемещения, и его нижний торец введен в воронку.

Распределитель выполняет функцию . успокоителя расплава и способствует снижению возмущающего воздействия на .расплав в камере от. потока поступающего сверху расплава, что повышает. 1 равномерность грансрстава на выходе.

Известное устройство неудобно в настройке и работе, т.к. при изменении нагрузки по расплаву требуется . изменение взаимного расположения .входного патрубка и воронки или замена воронки на другую с иной формой. Это невозможно сделать на ходу без .прекращения подачи расплава и разбор- ки гранулятора, т.к. входной патрубок жестко связан с расплавопроводом. Колебания же подачи гранулируемого материала в производствах возникают постоянно и довольно значительны по ве00

ш

СА) СЛ СП

О

личине. Это вызывает снижение равномерности грансостава продукта на выходе. Снижение завихрений в камере, ламинИризация истекающих струй (увеличение длины нераспавшейся струи на выходе из канала истечения) снижают образование пыли и повышают равномерность грансостава продукта на выку. Если это теоретически и возможно, то только в случае постоянного расхода расплава на входе. Если же расход расплава на входе в устройство непостоянен, что практически всегда имеет место в промышленности, то все. попытки этого регулирования тщетны, и в расплаве, поступающем в камеру, ;

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ | 1991 |

|

RU2024291C1 |

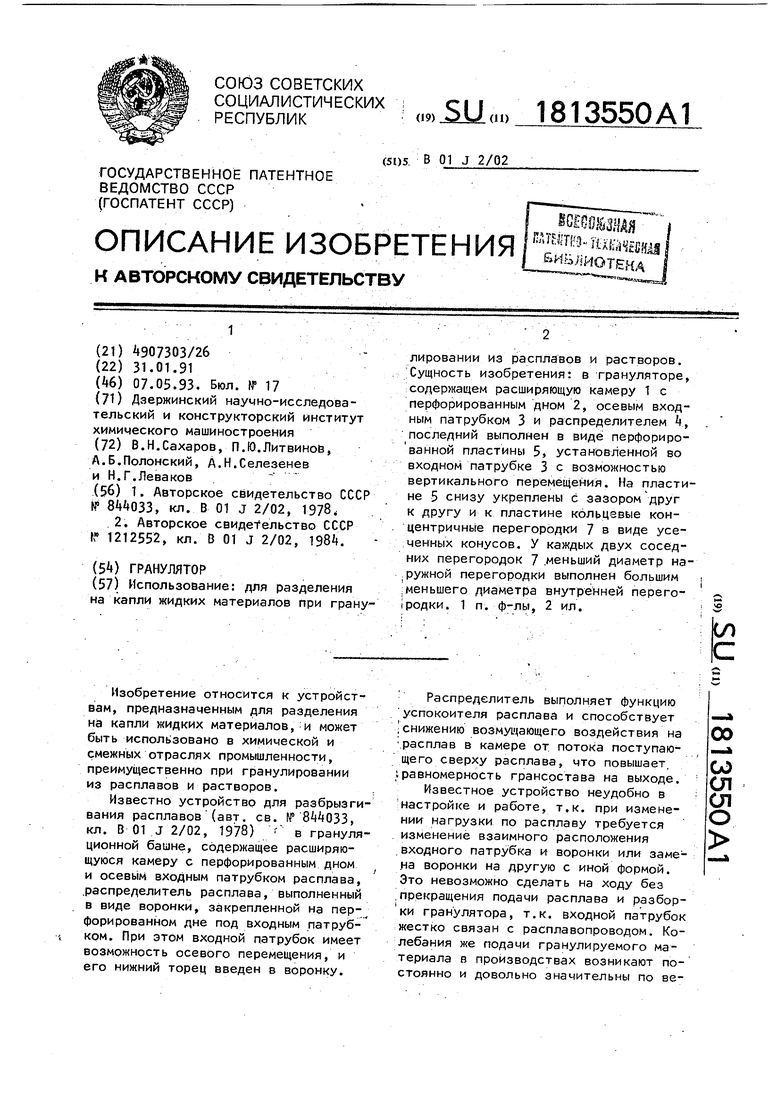

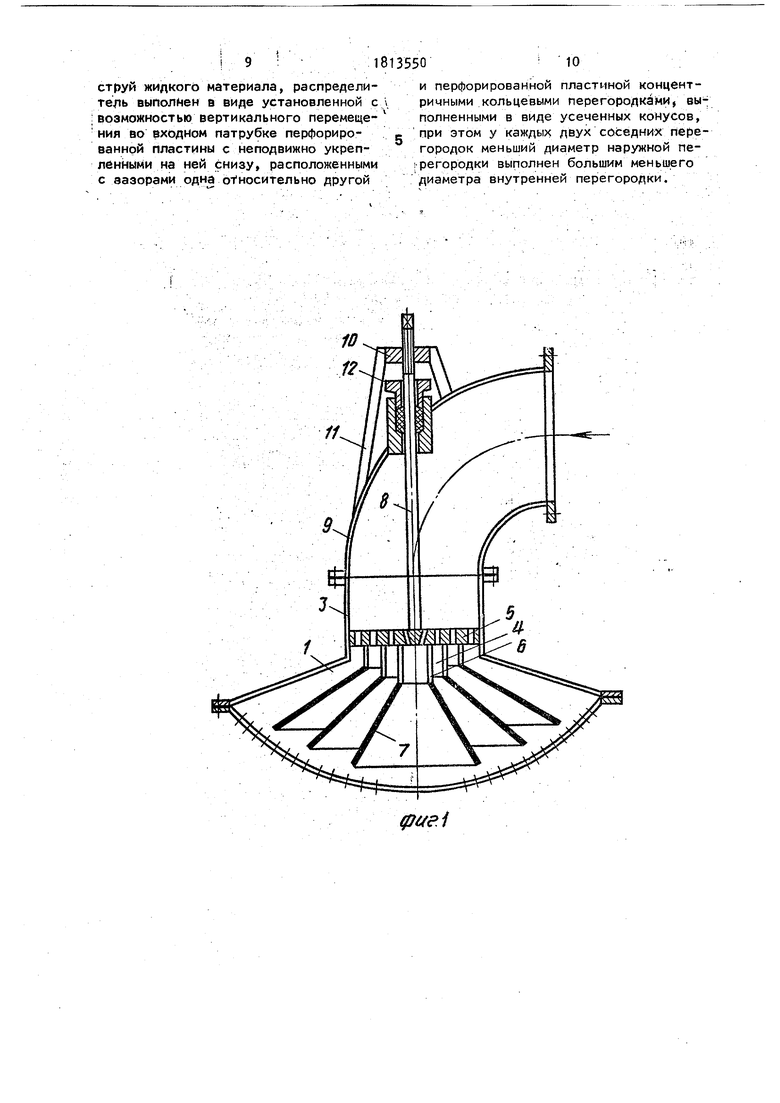

Использование: для разделения на капли жидких материалов при гранулировании из расплавов и растворов. Сущность изобретения: в грануляторе, содержащем расширяющую камеру 1 с перфорированным дном 2, осевым входным патрубком 3 и распределителем 4, последний выполнен в виде перфорированной пластины 5, установленной во входном патрубке Зс возможностью вертикального перемещения. На пластине 5 снизу укреплены с зазором друг к другу и к пластине кольцевые концентричные перегородки 7 в виде усеченных конусов. У каждых двух соседних перегородок 7 .меньший диаметр на- . ружной перегородки выполнен большим ;меньшего диаметра внутренней перего- (родки. 1 п. ф-лы, 2 ил. Ё

ходе. Однако установка воронки около «л возникают поперечные потоки, направ ff . . . . 1 U.

входного патрубка ведет к резкому изменению (на 150-170°) направления потока подаваемого расплава, что спо- собствует образованию вихревых потоков в камере и оказывает негативное возмущающее влияние на истекающие из выходных отверстий дна струи расплава, что турбулизирует их и, таким образом, снижает равномерность грансостава продукта на/выходе.

Известно, кроме того, устройство для разбрызгивания расплавов (авт.св. К 1212552, кл. В 01 J 12/02, , содержащее расширяющуюся камеру с перфорированным дном и осевым входным патрубком расплава, распределитель расплава, выполненный в виде закрепленной под входным патрубком на дне воронки с перфорированной боковой

15

20

25

ленные от центра к периферии этой ка меры или наоборот. Это вызывает до- полнительное возмущение диспергируемых из выходных отверстий струй рас плава, что также приводит к нарушению равномерности грансостава на выходе и образованию повышенного количества мелкой фракции (пыли). В за- ключение следует заметить -, что, как и в предыдущем устройстве невозможна регулировка распределения распЛава на ходу, что крайне неудобно при его настройке и эксплуатации.

Цель изобретения - повышение равномерности грансостава продукта на выходе, за счет стабильности истечения струй жидкого материала.

Указанная цель достигается за счет того, что в грануляторе, содержащем V

поверхностью.-Каждое отверстие ворон-.JQ неподвижную расширяющуюся камеру с

ки может быть выполнено с отогнутыми кромками. ...,-.

При работе направляемый сверху в воронку расплав частично поступает в камеру через верхнюю кромку воронки, а частично через отверстия в боковой стенке этой воронки. г . . . . . . .

Недостатком известного устройства является повышенная турбулизация расплава в камере при прохождении его через отверстия в боковой поверхности воронки, которая к тому же находится в непосредственной близости от выходных отверстий перфорированного дна, что вызывает образование вихревых потоков в камере и оказывает дополнительное турбулизирующее воздействие на истекающие из выходных отверстий дна струи расплава и снижает равномерность грансостава продукта на выходе. Еще одним недостатком является то, что чрезвычайно трудно (практически невозможно) отрегулировать гидравлическое сопротивление : перфорированной стенки воронки путем отгибания кромок отверстий и добиться определенного соотношения расхода расплава в камеру через верхнюю кром- ку воронки и ее перфорированную стен35

40

45

50

55

перфорированным дном и осевым входн патрубком жидкого материала, распре делитель, последний выполнен в виде установленной с возможностью вертикального перемещения во входном пат рубке горизонтальной перфорированно пластины с неподвижно укрепленными на ней снизу расположенными с зазоро друг к другу и перфорированной плас тиной концентричными кольцевыми пер городками, выполненными в виде усеченных конусов, и у каждых двух соседних перегородок меньший диаметр наружной перегородки выполнен большим меньшего диаметра внутренней пе регородки. При этом распределитель может быть снабжен механизмом верти кального перемещения.

. .

Благодаря тому, что распредели- тель выполнен в виде установленной во входном патрубке горизонтальной перфорированной пластины с непбдвиж но укрепленными на ней снизу расположенными, с зазором друг к другу ко центричными кольцевыми перегородкам выполненными в виде усеченных конусов, и у каждых двух соседних перегородок меньший диаметр наружной пе регородки выполнен большим меньшего

1 U.

5

0

5

ленные от центра к периферии этой камеры или наоборот. Это вызывает до- ; полнительное возмущение диспергируе мых из выходных отверстий струй рас плава, что также приводит к нарушению равномерности грансостава на выходе и образованию повышенного количества мелкой фракции (пыли). В за- ключение следует заметить -, что, как и в предыдущем устройстве невозмож ;; на регулировка распределения распЛа; ва на ходу, что крайне неудобно при ; его настройке и эксплуатации.

Цель изобретения - повышение рав номерности грансостава продукта на ; выходе, за счет стабильности истечения струй жидкого материала.

Указанная цель достигается за счет того, что в грануляторе, содержащем V

JQ неподвижную расширяющуюся камеру с

5

0

5

50

55

перфорированным дном и осевым входным патрубком жидкого материала, распределитель, последний выполнен в виде ; установленной с возможностью верти ; кального перемещения во входном пат- / рубке горизонтальной перфорированной пластины с неподвижно укрепленными на ней снизу расположенными с зазором друг к другу и перфорированной пластиной концентричными кольцевыми перегородками, выполненными в виде усеченных конусов, и у каждых двух соседних перегородок меньший диаметр наружной перегородки выполнен большим меньшего диаметра внутренней перегородки. При этом распределитель может быть снабжен механизмом вертикального перемещения.

. .

Благодаря тому, что распредели- ; тель выполнен в виде установленной во входном патрубке горизонтальной перфорированной пластины с непбдвиж- но укрепленными на ней снизу расположенными, с зазором друг к другу концентричными кольцевыми перегородками, выполненными в виде усеченных конусов, и у каждых двух соседних пере городок меньший диаметр наружной перегородки выполнен большим меньшего

5 диаметра внутренней перегородки, вес поток подаваемого на диспергирование жидкого материала разделяется на отдельные кольцевые потоки, которые плавно (ламинарно) подводятся к коль цевым зонам выходных отверстий перфорированного дна и в виде множества опять же ламинарных струй истекают из выходных отверстий наружу, что i обеспечивает распад этих струй на равномерные по размерам капли (гранулы) и значительно снижает количество мелкой фракции (пыли). При этом колебание нагрузки по жидкому материал на входе в гранулятор, например, ее уменьшение, не вызывает перетекания жидкого материала в соседние кольцевые зоны и соответственно образовани в нем поперечных вихревых потоков, так как количество жидкого материала подаваемого в каждую кольцевую зону камеры, также плавно уменьшается.. Ламинарный характер диспергируемых из выходных отверстий дна струй жидкого

iматериала не нарушается и, следовательно, не возникает причин, способствующих изменению грансостава получаемого продукта и в первую очередь не увеличивается количество мелкой

.фракций (пыли). ..

Благодаря тому, что горизонтальная перфорированная пластина распредели- теля с закрепленными на ней снизу кольцевыми перегородками установлена с возможностью вертикального перемещения во входном патрубке, обеспечивается возможность регулирования рас- :пределения гранулируемого материала относительно выходных отверстий пер- фированного дна с целью его некоторого перераспределения за счет смещения подводимых к перфорированному дну кольцевых потоков жидкого мате- :риала относительно рядов выходных отверстий в этом дне и приведения в соответствие массы подводимых потоков жидкого материала и пропускной способности выходных отверстий перфорированного дна, расположенных напротив этих подводимых кольцевых потоков жидкого материала. Это позволя- ет исключить перетекание гранулируемого материала около перфорированного дна из одной кольцевой зоны в другую и дополнительно способствует устранению образования внутренних вихревых потоков, что также повышает равf

3550 JQ 5

0

номерность грансостава продукта на выходе.

Снабжение распределителя механизмом вертикального перемещения позволяет производить подстройку грануля- тора на ходу, что упрощает настройку, исключает остановки и разборки гранулятора, т.е. снижает -непроизводственные простои оборудования.

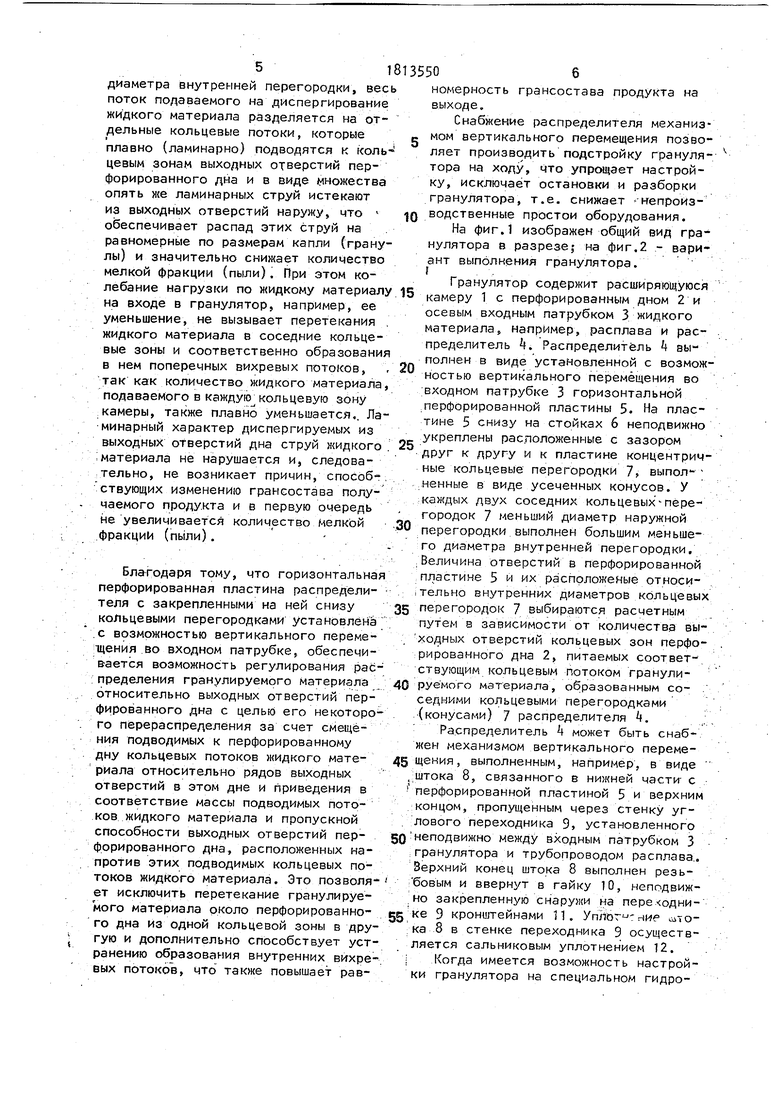

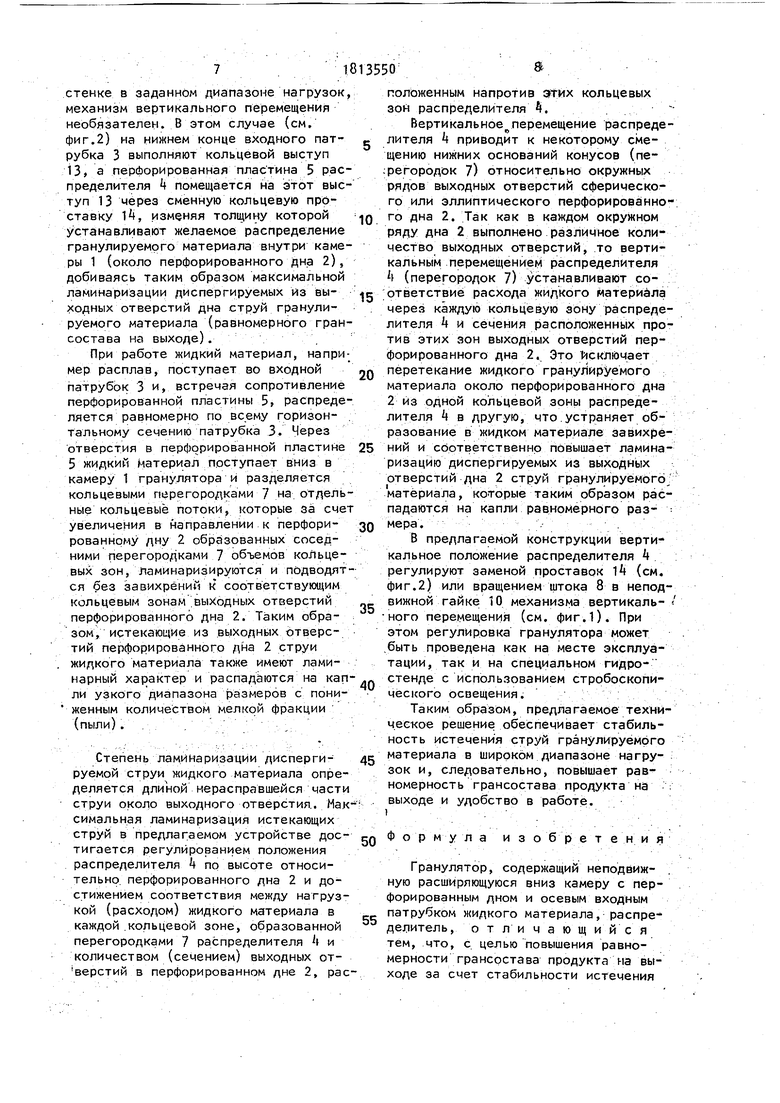

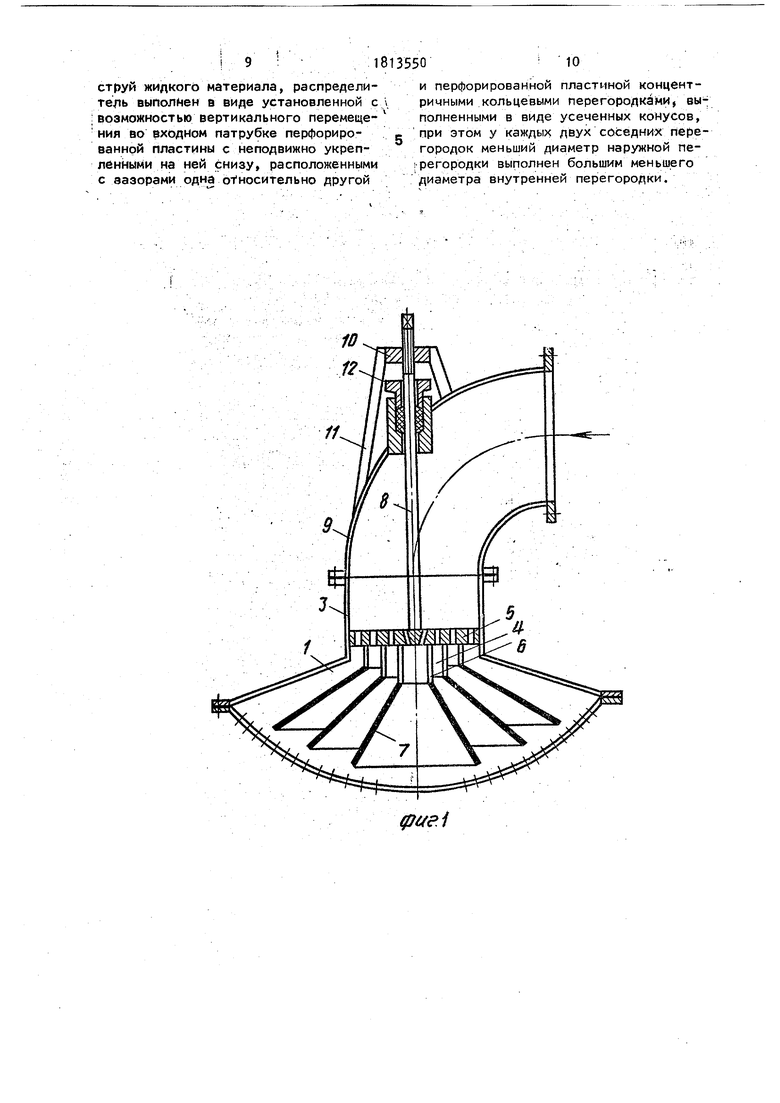

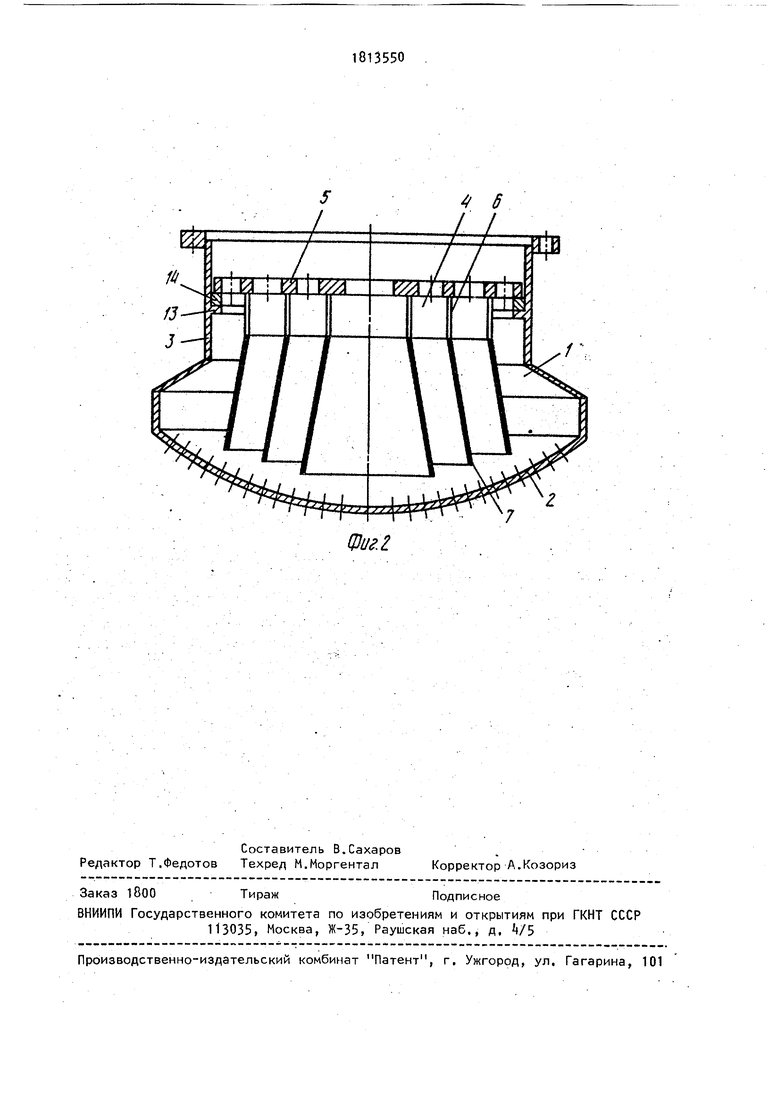

На фиг.1 изображен общий вид гранулятора в разрезе; на фиг.2 - вариант выполнения гранулятора.

0

5

Гранулятор содержит расширяющуюся камеру 1 с перфорированным дном 2 и осевым входным патрубком 3 жидкого материала} например, расплава и рас- . пределитель f. Распределитель k выполнен в виде установленной с возможностью вертикального перемещения во входном патрубке 3 горизонтальной перфорированной пластины 5. На пластине 5 снизу на стойках 6 неподвижно укреплены расположенные с зазором друг к другу и к пластине концентричные кольцевые перегородки 7, выпол- ненные в виде усеченных конусов. У каждых двух соседних кольцевых-перегородок 7 меньший диаметр наружной перегородки выполнен большим меньшего диаметра внутренней перегородки, /Величина отверстий в перфорированной пластине 5 и их расположение относи- ; дельно внутренних диаметров кольцевых 5 перегородок 7 выбираются расчетным путем в зависимости от количества вы- ходных отверстий кольцевых зон перфорированного дна 2, питаемых соответствующим кольцевым потоком гранули- : 0 руе мого материала, образованным со- . - седними кольцевыми перегородками .(конусами) 7 распределителя k, Распределитель 4 может быть снаб-. жен механизмом вертикального переме- 5 щения, выполненным, например, в виде ,;штока 8, связанного в нижней части- с перфорированной пластиной 5 и верхним

концом, пропущенным через стенку уг- . левого переходника 9, установленного 0 неподвижно между входным патрубком 3 , гранулятора и трубопроводом расплава.. Верхний конец штока 8 выполнен резь- бовым и ввернут в гайку 10, неподвижно закрепленную снаружи на переходни- g ке 9 кронштейнами 11. УплЬг -1: ние ка 8 в стенке переходника 9 осуществляется сальниковым уплотнением 12. j Когда имеется возможность настройки гранулятора на специальном гидростенке в заданном диапазоне нагрузок, механизм вертикального перемещения необязателен. В этом случае (см, фиг.2) на нижнем конце входного пат- рубка 3 выполняют кольцевой выступ 13, а перфорированная плас тина 5 распределителя k помещается на этот выступ 13 через сменную кольцевую про- ставку 1, изменяя толщину которой устанавливают желаемое распределение гранулируемого материала внутри камеры 1 (около перфорированного дна 2), добиваясь таким образом максимальной ламинаризации диспергируемых из вы- ходных отверстий дна струй гранулируемого материала (равномерного гран- состава на выходе).

При работе жидкий материал, например расплав, поступает во входной патрубок 3 и, встречая сопротивление перфорированной пластины 5, распределяется равномерно по всему горизон- тальному сечению патрубка 3. Через отверстия в перфорированной пластине 5 жидкий материал поступает вниз в камеру 1 гранулятора и разделяется кольцевыми перегородками 7 на. отдельные кольцевые потоки, которые за счет увеличения в направлении к перфори- рованному дну 2 образованных соседними перегородками 7 объемов кольцевых зон, ламинаризируются и подводятся без завихрений k соответствующим кольцевым зонам .выходных отверстий перфорированного дна 2. Таким образом, истекающие из .выходных отверстий перфорированного дна 2 струи жидкого материала также имеют ламинарный характер и распадаются на кап ли узкого диапазона размеров с пони- женным количеством мелкой фракции (пыли). .,

Степень ламинаризации дисперги- руемой струи жидкого материала определяется длиной нерасправшейся части струи около выходного отверстия.. Мак симальн.ая ламинаризация истекающих струй в предлагаемом устройстве дос- тигается регулированием положения распределителя k по высоте относительно, перфорированного дна 2 и достижением соответствия между нагрузкой (расходом) жидкого материала в каждой .кольцевой зоне, образованной перегородками 7 распределителя А и количеством (сечением) выходных отверстий в перфорированном дне 2, расположенным напротив этих кольцевых зон распределителя Ц.

Вертикальное перемещение распределителя k приводит к некоторому смещению нижних оснований конусов (пе- фегородок 7) относительно окружных рядов выходных отверстий сферического или эллиптического перфорированное го дна 2. Так как в каждом окружном ряду дна 2 выполнено различное количество выходных отверстий, то вертикальным перемещением распределителя

(перегородок 7) устанавливают соответствие расхода жидкого материала через каждую кольцевую зону распределителя -k и сечения расположенных против этих зон выходных отверстий перфорированного дна 2. Это исключает перетекание жидкого гранулируемого материала около перфорированного дна 2 из одной кольцевой зоны распределителя I в другую, что.устраняет образование в жидком материале завихрений и соответственно повышает ламина- ризацйю диспергируемых из выходных отверстий дна 2 струй гранулируемого материала, которые таким образом распадаются на капли равномерного раз- : мера . - . ; .- .-.- .

В предлагаемой конструкции вертикальное положение распределителя k регулируют заменой проставок 1А (см. фиг.2) или вращением штока 8 в неподвижной гайке 10 механизма вертикаль-

ного перемещения (см. фиг.1). При этом регулировка гранулятора может .быть проведена как на месте эксплуатации, так и на специальном гидростенде с использованием стробоскопического освещения. ;

Таким образом, предлагаемое техническое решение обеспечивает стабильность истечения струй гранулируемого материала в широком диапазоне натру- ; зок и, следовательно, повышает равномерность грансостава продукта на ;

выходе и удобство в работе.

t . .

Фор м у л а изо б р е т е н и я

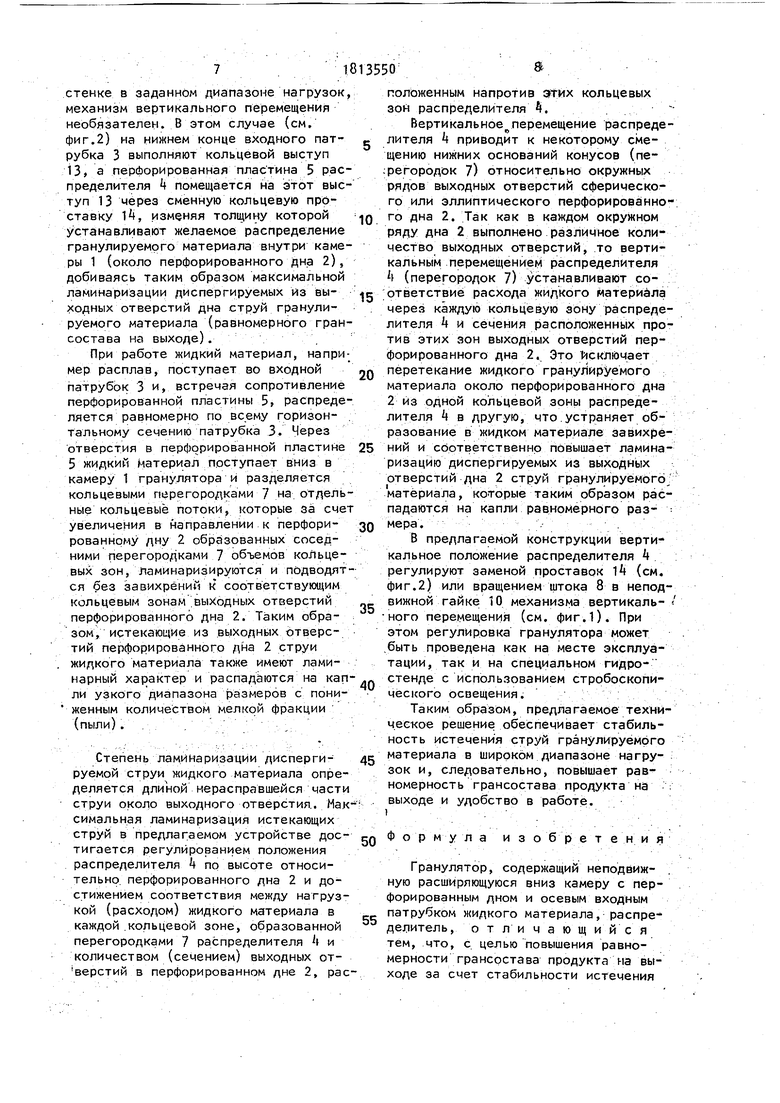

Гранулятор, содержащий неподвижную расширяющуюся вниз камеру с перфорированным дном и осевым входным патрубком жидкого материала, распределитель, отличающийся тем, что, с целью повышения равномерности грансостава продукта на выходе за счет стабильности истечения

струй жидкого материала, распределитель выполнен в виде установленной с iвозможностью вертикального перемеще- ; ния во входном патрубке перфорированной пластины с неподвижно укрепленными на ней снизу, расположенными с зазорами одна относительно другой

и перфорированной пластиной концентричными кольцевыми перегородками, выполненными в виде усеченных конусов, при этом у каждых двух соседних перегородок меньший диаметр наружной перегородки выполнен большим меньшего диаметра внутренней перегородки.

(риг

Фиг I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для разбрызгиванияРАСплАВОВ | 1978 |

|

SU844033A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для разбрызгивания расплавов | 1984 |

|

SU1212552A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-07—Публикация

1991-01-31—Подача