Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждения капель в полости грануляционной башни.

Целью изобретения является повышение надежности и равномерности грансостава.

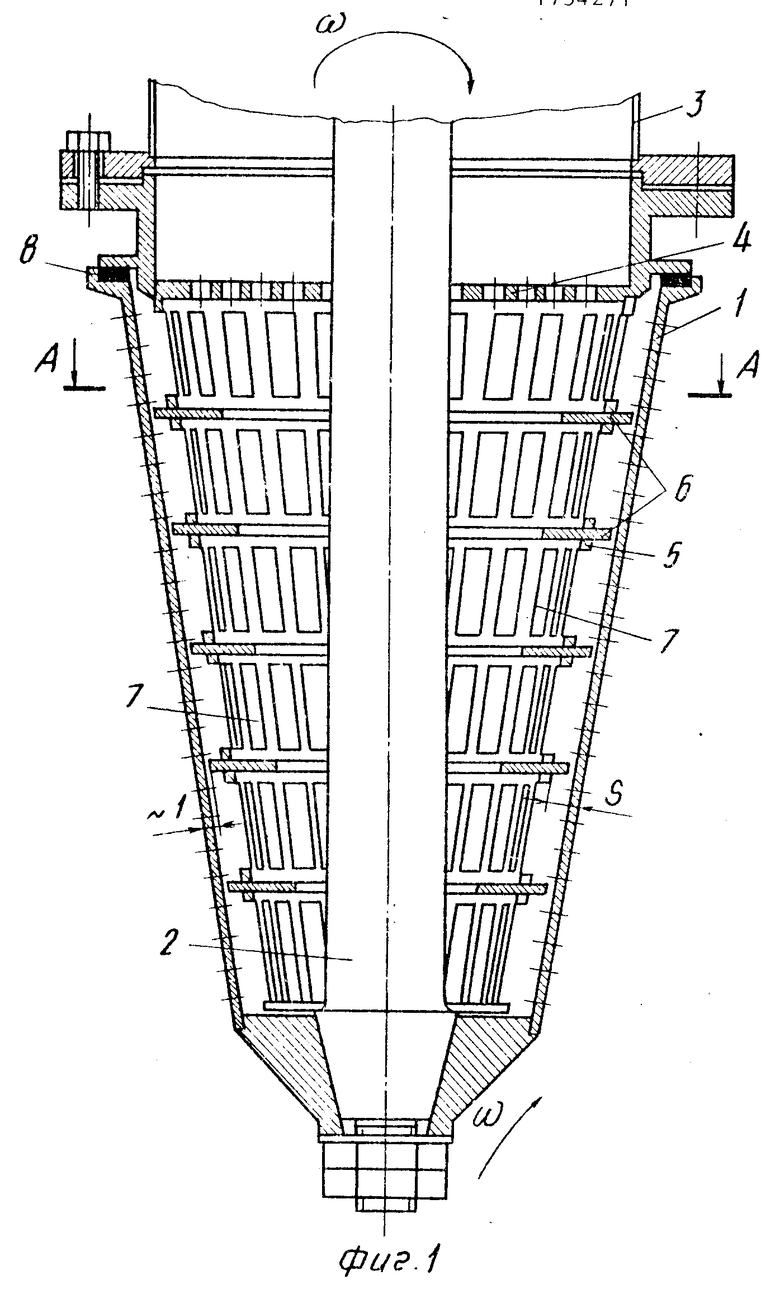

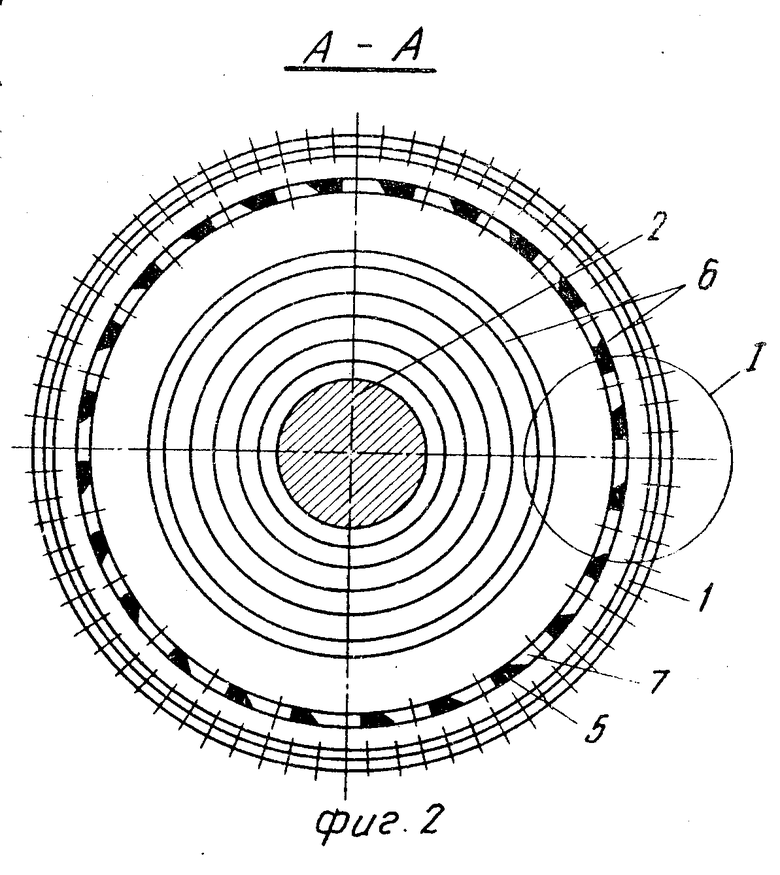

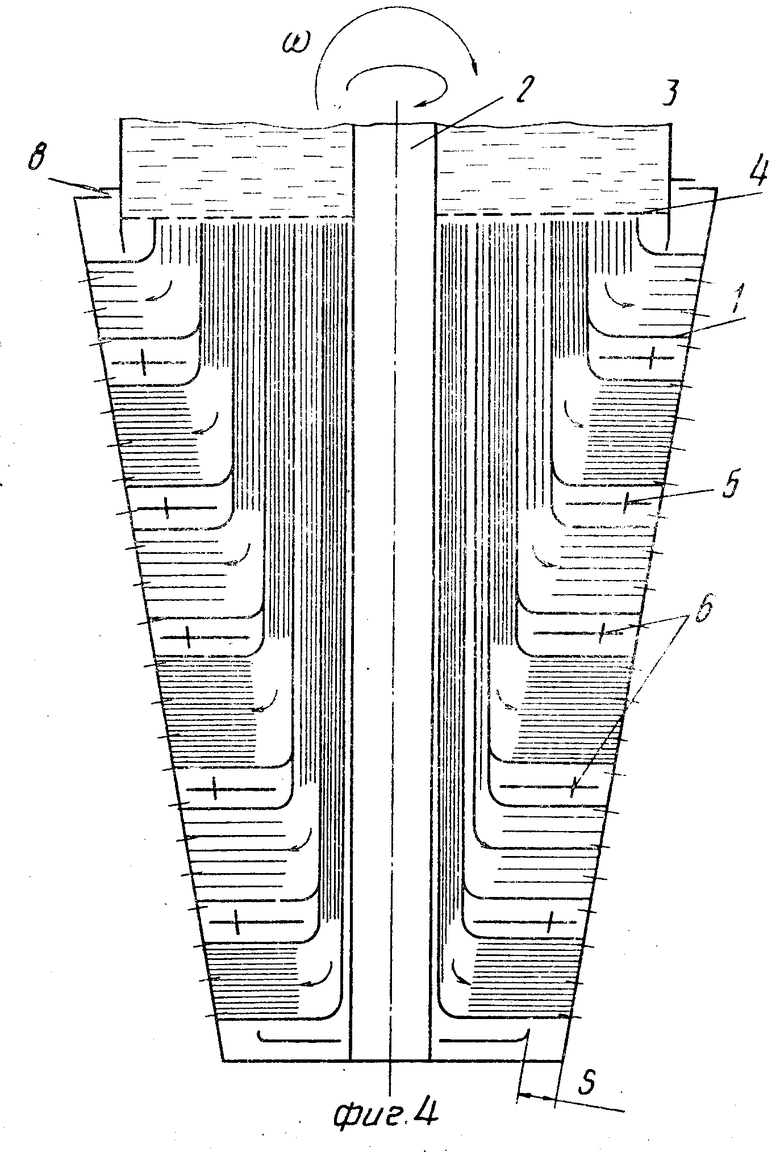

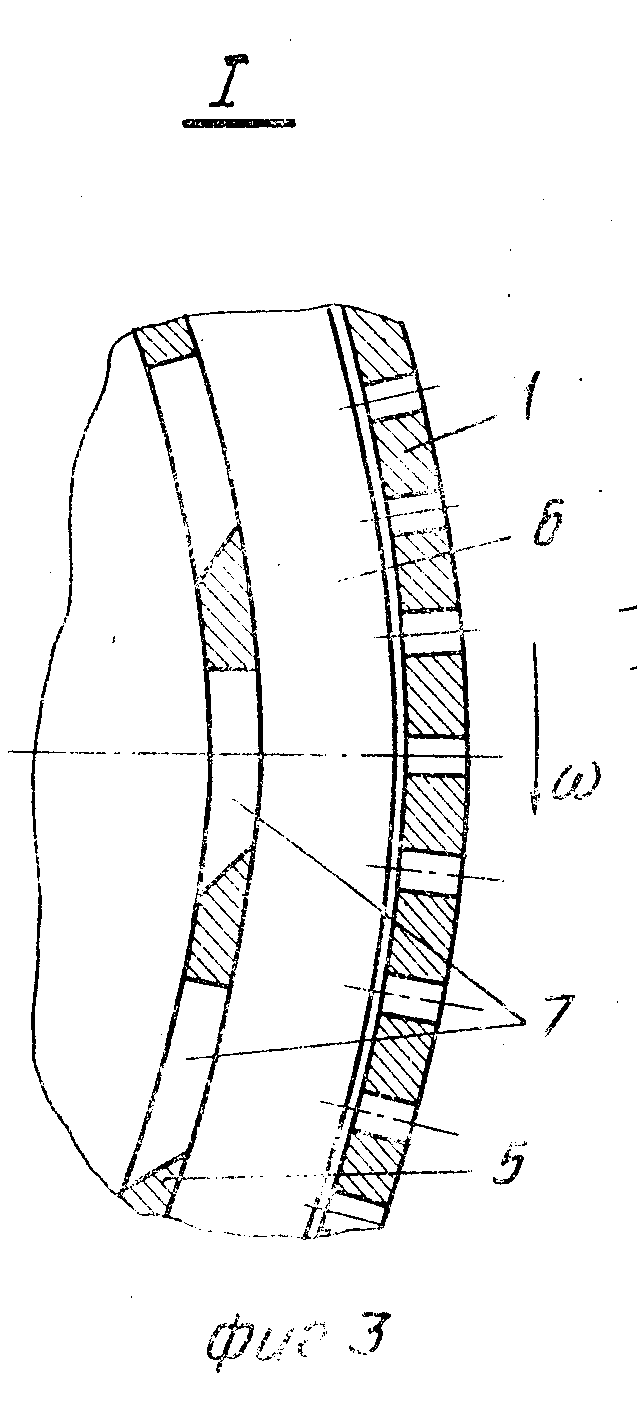

На фиг. 1 изображено устройство, разрез; на фиг.2 разрез А-А фиг.1; на фиг. 3 узел I на фиг.2; на фиг.4 схема распределения потоков гранулируемого материала по объему устройства.

Устройство для гранулирования расплавов с твердыми включениями включает корпус 1 с перфорированной стенкой, закрепленный на нижнем конце вала 2, верхний конец которого связан с приводом (не показан) вращательного движения. В верхней части корпуса 1 неподвижно установлены питающий патрубок 3 и горизонтальная перфорированная пластина 4 для распределения расплава. К пластине 4 неподвижно прикреплен стакан 5 одинаковой формы с корпусом 1, но меньшего диаметра. Стакан 5 расположен в корпусе 1 коаксиально с образованием между перфорированной стенкой корпуса 1 и стаканом 5 зазора S. На стакане 5 неподвижно закреплены секционирующие корпус 1 и стакан 5 кольцевые перегородки 6 различного диаметра с образованием между корпусом 1 и этими перегородками 6 незначительного зазора, не превышающего 1,0 мм. В стакане 5 выполнены продольные пазы 7 для прохода гранулируемого материала. Кромки пазов 7 с одной стороны выполнены заостренными в направлении, противоположном направлению вращения корпуса 1. Величина и количество продольных пазов выбираются в соответствии с требуемой производительностью устройства. Для герметизации полости устройства служит торцовое уплотнение 8.

Устройство работает следующим образом.

Гранулируемый материал, например расплав, содержащий твердые нерастворимые включения, поступает через входной патрубок 3 к перфорированной пластине 4 и затем в стакан 5 и во вращающийся с валом 2 корпус 1 с перфорированной боковой стенкой. За счет того, что на выходе питающего патрубка 3 над кольцевыми перегородками 6 закреплена горизонтальная перфорированная пластина 4, а кольцевые перегородки 6 выполнены с различным внутренним диаметром, уменьшающимся по мере удаления от питающего патрубка 3, расплав с твердыми включениями подводится к перфорированной боковой стенке корпуса 1 отдельными ламинарными потоками (фиг.4), что обеспечивает с одной стороны равномерный эрозионный износ перфорированной стенки, что значительно продлевает срок службы корпуса гранулятора, т.е. повышает надежность в работе. Из перфораций (отверстий) в боковой стенке корпуса 1 гранулируемый материал истекает в виде струй, которые в дальнейшем распадаются на капли и затвердевают. Твердые включения, содержащиеся в расплаве и имеющие размеры, превышающие размеры отверстий перфораций в корпусе 1, отбрасываются внутренней стенкой вращающегося корпуса на кромки пазов 7 стакана 5, измельчаются от удара о них и в дальнейшем удаляются через перфорации корпуса 1 наружу. Выполнение кромок продольных пазов 7 заостренными повышает эффективность разрушения твердых нерастворимых включений, содержащихся в расплаве. Благодаря тому, что стакан 5 и кольцевые перегородки 6 неподвижны, гранулируемый материал подается к перфорированной боковой стенке корпуса 1 ламинарными потоками, не раскручивается и не приобретает дополнительной кинетической энергии, что способствует уменьшению факела распыла, снижению капитальных и эксплуатационных затрат. Благодаря тому, что время пребывания в устройстве твердых нерастворимых включений, размер которых превышает диаметр выходных отверстий во вращающемся корпусе, незначительно из-за их быстрого разрушения, эрозионный износ стенок вращающегося корпуса и кольцевых перегородок значительно (в 2-3 раза) снижается и носит более равномерный характер, что значительно увеличивает срок службы устройства, т.е. его надежность в работе. При этом на протяжении всего срока службы обеспечивается постоянство зазора между перфорированной боковой стенкой вращающегося корпуса и секционирующими корпус кольцевыми перегородками, что не нарушает распределения расплава по секциям устройства, а это в свою очередь повышает равномерность грансостава готового продукта, значительно снижает количество ретура.

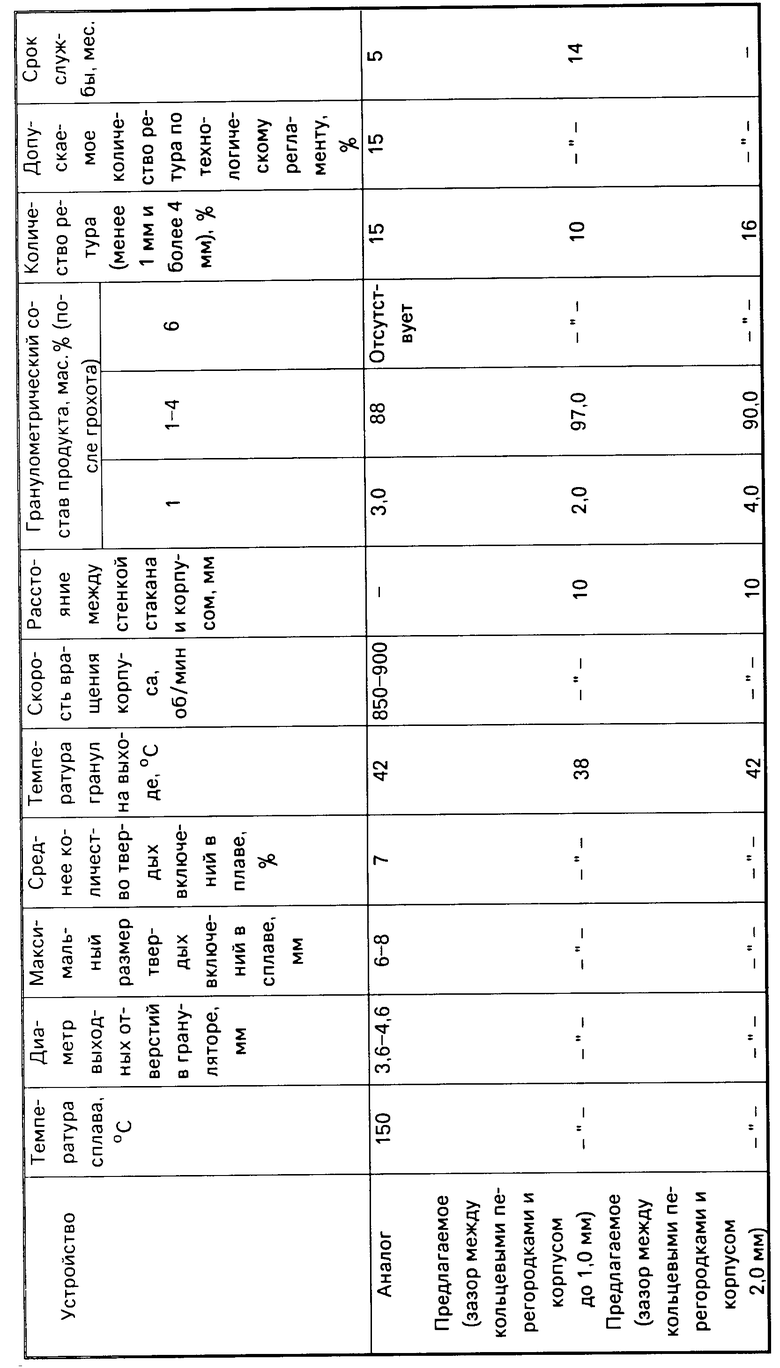

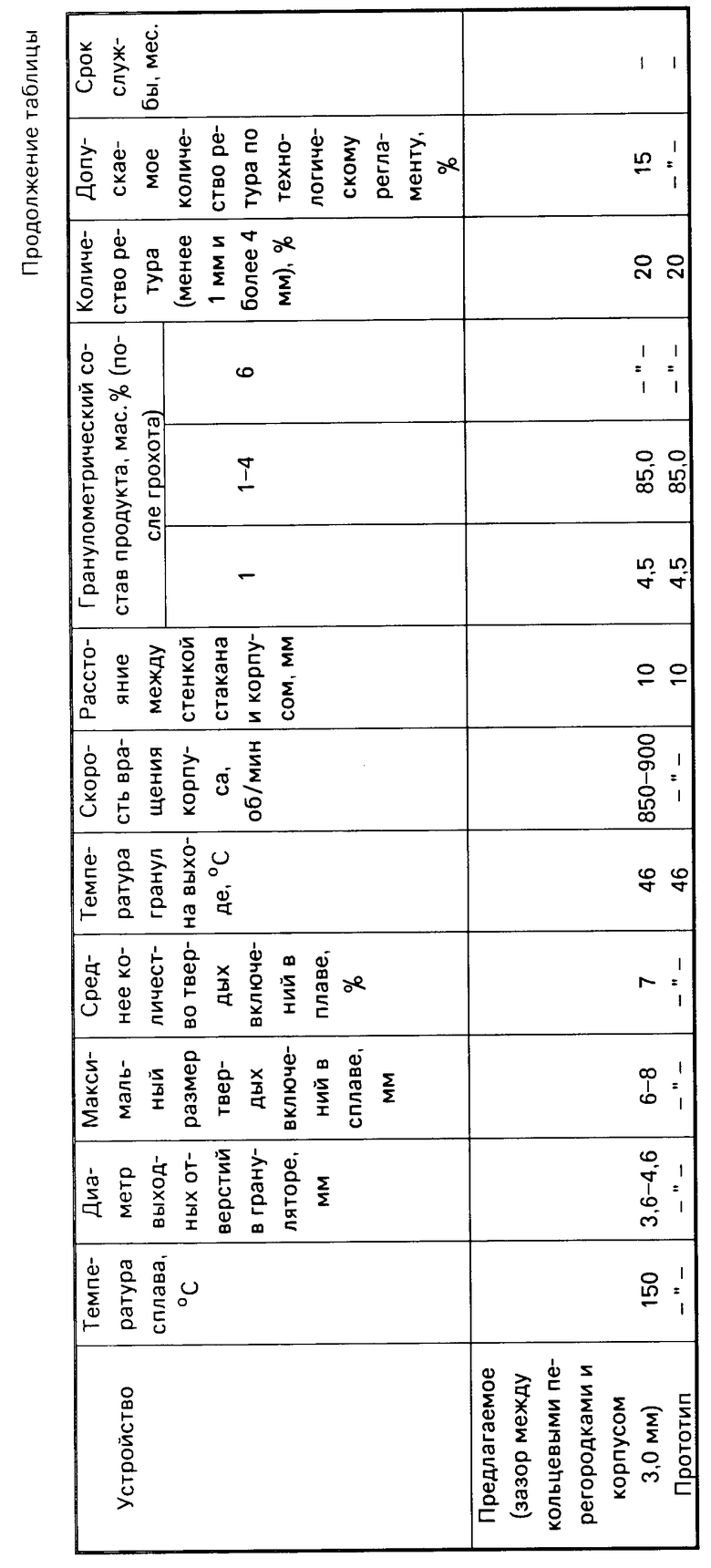

Представлена таблица сравнительных результатов, полученных во время исследовательских работ и промышленных испытаний на грануляторах различных конструкций при производстве сложных удобрений (нитроаммофоска, азофоска).

Из таблицы видно, что наилучшие результаты достигаются в случае использования предложенного устройства. С увеличением зазора между горизонтальными кольцевыми перегородками и перфорированной стенкой вращающегося корпуса, достигнутые результаты значительно ухудшаются и практически стремятся к результатам прототипа. Это объясняется тем, что при увеличении зазора между горизонтальными кольцевыми перегородками и перфорированной стенкой вращающегося кор- пуса нарушается распределение расплава по секциям (расплав стремится в низ корпуса). При этом верхняя часть корпуса начинает "пылить" из-за недогруза, а нижняя часть корпуса дает гранулы увеличенного размера из-за переполнения нижних секций.

В п. 3-5 таблицы отсутствуют также данные по сроку службы, так как эти грануляторы не обеспечивают получение регламента (количество ретура не более 15%) и наработки на надежность не проводилось.

Как видно из таблицы (п.2-5), увеличение зазора между горизонтальными кольцевыми перегородками и перфорированной стенкой вращающегося корпуса приводит к увеличению ретура (некондиционного продукта). Это фактически является основным критерием оценки срока службы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2174866C1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2591962C1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТЕЙ | 2001 |

|

RU2195362C1 |

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

Изобретение относится к химическому машиностроению, а именно к технике гранулирования жидких материалов путем из разбрызгивания и охлаждения капель в полости гранулированной башни, и позволяет повысить надежность и равномерность грансостава. Устройство для гранулирования расплавов с твердыми включениями содержит вращающийся корпус с перфорированной боковой стенкой, питающий патрубок и стакан, установленный коаксиально с зазором в корпусе и выполненный с пазами на его поверхности, неподвижно закрепленные на стакане горизонтальные кольцевые перегородки различного диаметра, образующие зазор с перфорированной боковой стенкой корпуса, горизонтальную перфорированную пластину, закрепленную на выходе питающего патрубка над кольцевыми перегородками. Каждая кольцевая перегородка выполнена с внутренним диаметром, уменьшающимся по мере удаления от питающего патрубка, зазор между каждой горизотнтальной кольцевой перегородкой и корпусом не превышает 1,0 мм. Кромки пазов стакана с одной стороны выполнены заостренными с направлении, противоположном направлению вращения корпуса. 2 з.п.ф-лы, 4 ил., 1 табл.

| Патент США N 3561678, кл | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

Авторы

Даты

1995-04-10—Публикация

1987-12-03—Подача