Изобретение относится к обработке металлов давлением, в частности к оборудованию для получения изделий методом прессования на горизонтальных гидравлических прессах, и направлено на дальнейшее совершенствование известных комплексов оборудования для последовательного проведения технологических операций подготовки заготовок к прессованию, обеспечивающих прямоточную схему получения изделий с исключением возвратных или перекрещивающихся грузопотоков между отдельными технологическими устройствами в поточной линии изготовления изделий.

Изобретение найдет применение на предприятиях металлургической промышленности, например, при изготовлении профилей методом прессования заготовок из алюминиевых и т.п. сплавов на горизонтальных гидравлических прессах.

Известны различные компоновочные решения поточных автоматизированных линий прессования и отделки пресс-изделий.

Прогрессивным направлением повышения качества прессуемых изделий является зачистка поверхности нагретых заготовок перед прессованием на специальных скальпирующих устройствах непосредственно перед загрузкой их в контейнер пресса (1).

Известна поточная автоматизированная линия изготовления изделий методом прессования с предварительным нагревом и скальпированием заготовок перед прессованием, включающая установленные в технологической последовательности и связанные между собой транспортными и передающими устройствами нагревательную печь, установку для скальпирования заготовок перед прессованием (скальпирующий пресс) и горизонтальный гидравлический пресс для прессования изделий (2). В этом компоновочном решении все основное оборудование линии (нагревательные печи, установка для скальпирования заготовок и пресс для прессования изделий) размещено на участке прессования в три технологических потока, чем обусловлено большое количество транспортно-передаточных операций, удлиняющих технологический цикл и снижающих производительность линии, кроме того, длительность транспортировки нагретых заготовок на промежуточных операциях приводит к снижению заданного температурного режима и увеличению образования окалины, что ведет к снижению качества готовых изделий. Размещение оборудования линии в несколько параллельных потоков приводит к увеличению занятых оборудованием рабочих площадей.

Указанные недостатки частично устранены в компоновочной схеме поточной автоматизированной линии изготовления изделий методом прессования, принятой в качестве прототипа данного изобретения, как наиболее близкое к нему по технической сущности и достигаемому эффекту техническое решение из числа известных аналогов (3).

Известная автоматизированная поточная линия включает установленное в технологической последовательности и связанные между собой транспортными и передаточными устройствами индукционную нагревательную печь, установку для скальпирования заготовок перед прессованием, расположенную на одной оси в плане с нагревательной печью, горизонтальный гидравлический пресс для прессования изделий, расположенный по оси, параллельной оси установки для скальпирования заготовок.

В состав оборудования поточной линии входит также устройство для удаления облоя, снятого с заготовок, выполненное, например, в виде приемного бункера, установленного на передвижной по рельсовому пути тележке, транспортное устройство для передачи заготовок от нагревательной печи к установке для скальпирования, выполненное в виде напольного рольганга, размещенного под рамой установки для скальпирования и снабженного подъемно-опускным столом для передачи заготовок с рольганга на ось скальпирования, размещенным на участке перед входом заготовки в скальпирующую матрицу, а также передаточное устройство от установки для скальпирования к гидравлическому прессу с узлом подачи заготовок на ось прессования.

Недостатками известной автоматизированной поточной линии являются следующие:

- транспортное устройство для передачи заготовок от печи к установке для скальпирования и передаточное устройство между установкой для скальпирования и гидравлическим прессом конструктивно выполнены таким образом, что все поступающие от печи заготовки перед подачей к прессу необходимо пропускать через матрицу скальпирующего устройства, в то время как до 30% заготовок не требуют проведения операции скальпирования; по указанной причине неоправданно удлиняется технологический цикл, обуславливающий снижение производительности линии и снижение качества готовых изделий из-за нарушения заданного температурного режима заготовок;

- размещение устройства для удаления облоя в пространстве между прессом и устройством для скальпирования приводит к увеличению расстояния между осью скальпирования и осью прессования; этим обусловлено неоправданное задалживание рабочих площадей, увеличение длины грузопотоков и усложнение конструкции передаточных устройств между установкой для скальпирования и гидравлическим прессом (в прототипе система передачи заготовок включает приемный стол - наклонный склиз - толкатель - узел подачи заготовок на ось пресса).

Технический результат, обеспечиваемый изобретением, состоит в сокращении технологического цикла изготовления изделий при сокращении величины транспортных потоков и уменьшении производственных площадей.

Сущность изобретения заключается в том, что в предлагаемой автоматизированной поточной линии изготовления изделий методом прессования, включающей установочные в технологической последовательности индукционную нагревательную печь, установку для скальпирования заготовок перед прессованием, расположенную на одной оси в плане с нагревательной печью, горизонтальный гидравлический пресс для прессования изделий, расположенный по оси, параллельной оси установки для скальпирования заготовок, устройство для удаления облоя, выполненное, например, в виде приемного бункера, установленного на передвижной по рельсовому пути тележке, транспортное устройство для передачи заготовок от нагревательной печи к установке для скальпирования, выполненное в виде напольного рольганга, размещенного под рамой установки для скальпирования и снабженного подъемно-опускным столом для передачи заготовок с рольганга на ось скальпирования, размещенным на участке перед входом заготовки в скальпирующую матрицу, а также передаточное устройство от установки для скальпирования к гидравлическому прессу с узлом заготовки на ось прессования, транспортное устройство для передачи заготовок от нагревательной печи к установке для скальпирования снабжено вторым подъемно-опускным столом, размещенным на участке выхода заготовки из скальпирующей матрицы, соосно с первым подъемно-опускным столом, причем первый подъемно-опускной стол снабжен убирающимся, а второй - стационарным упорами, передаточное устройство от установки для скальпирования к гидравлическому прессу выполнено в виде установленного на корпусе поворотного на оси приемного желоба, связанного с приводным цилиндром, и жестко установленного наклонного склиза, а узел подачи заготовки на ось прессования, содержащий передвижной от привода ползун, несущий приемную призму, взаимодействующую с поворотным подпружиненным фиксирующим упором, при этом устройство для удаления облоя размещено с боковой стороны установки для скальпирования заготовок, противоположной гидравлическому прессу.

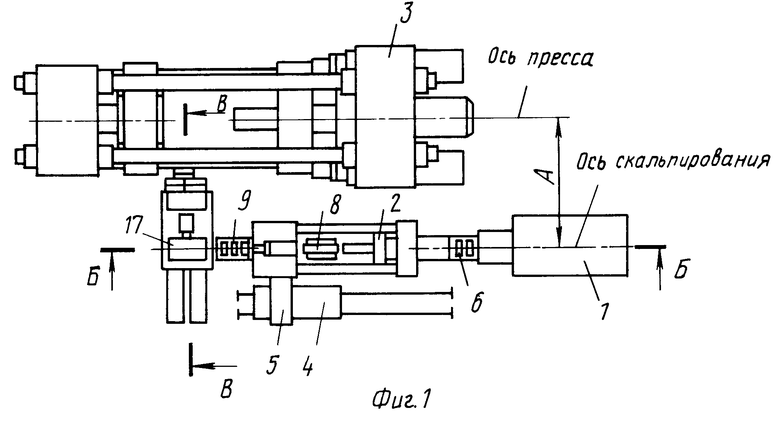

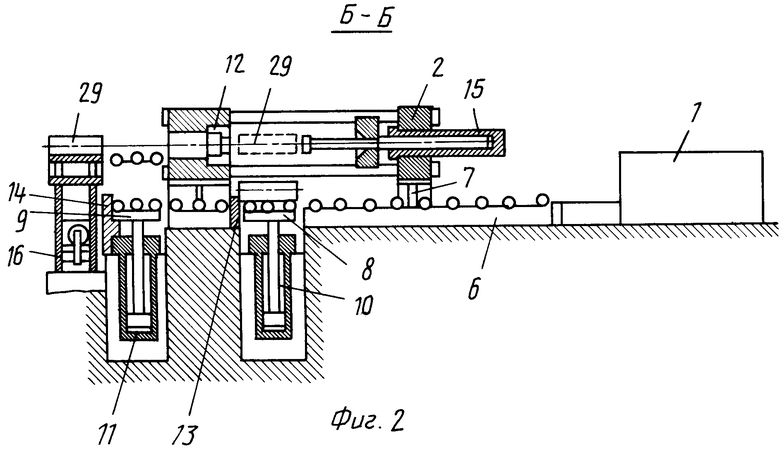

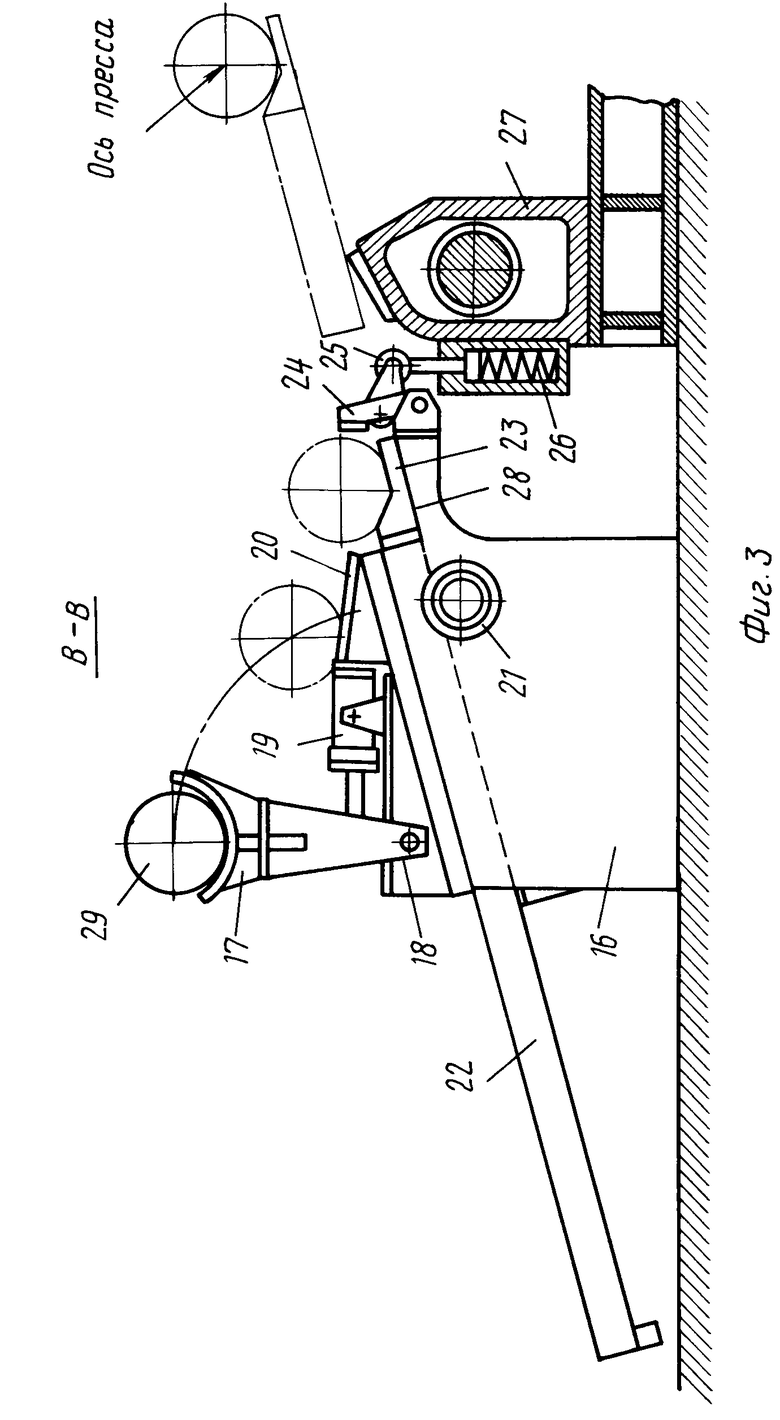

На фиг. 1 представлен общий вид поточной линии (компоновка оборудования в плане); на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1;

Автоматизированная поточная линия изготовления изделий методом прессования включает установленные в технологической последовательности индукционную нагревательную печь 1 для нагрева заготовок, установку 2 для скальпирования заготовок перед прессованием и горизонтальный гидравлический пресс 3 для прессования изделий. Установка 2 для скальпирования заготовок и нагревательная печь 1 расположены на одной оси в плане параллельно оси гидравлического пресса 3. С боковой стороны установки 2 для скальпирования, противоположной прессу 3, размещено устройство для удаления облоя, выполненное в виде приемного бункера 4, установленного под выдвижной инструментальной доской 5 установки 2 для скальпирования на передвижной по напольному рельсовому пути тележке.

Между печью 1 и установкой 2 для скальпирования установлен напольный рольганг 6 (роликовый транспортер), проходящий под рамой 7 скальпирующей установки 2. Рольганг 6 снабжен двумя встроенными подъемно-опускными столами 8 и 9 с пневмоцилиндрами 10 и 11 для подачи заготовок 12 на ось скальпирования, при этом стол 8 с цилиндром 10 размещен на участке перед входом заготовки в скальпирующую матрицу 12 и снабжен убирающимся упором 13, а стол 9 с цилиндром 11 - на участке выхода заготовки после скальпирования и снабжен стационарным упором 14.

Установка 2 для скальпирования заготовок имеет рабочий цилиндр 15, установленный по оси скальпирующей матрицы 12. По оси скальпирования (в плане) за пределами стола 9 на общем корпусе 16 смонтированы передаточное устройство от установки 2 для скальпирования к гидравлическому прессу 3 с узлом подачи заготовки на ось прессования.

Передаточное устройство (фиг. 3) включает приемный желоб 17 заготовки, установленный с возможностью поворота на оси 18 от приводного цилиндра 19, и наклонный склиз 20.

Узел подачи заготовки на ось прессования выполнен в виде передвижного от привода 21 ползуна 21, несущего призму 23, и шарнирно установленный на корпусе 16 упор 24 с опорным роликом 25, взаимодействующим со штоком пружинного амортизатора 26, жестко закрепленного на станине 27 пресса 3. Позицией 28 обозначена нижняя плоскость ползуна 22, а позицией 29 заготовка.

Линия работает в следующей технологической последовательности.

Нагретая в печи 1 заготовка 29 поступает на рольганг 6, где подвергается визуальному контролю для определения режима дальнейшей обработки - прессование со скальпированием или прессование без скальпирования (при отсутствии поверхностных дефектов).

В режиме прессования со скальпированием заготовка 29 подается по рольгангу 6 до упора 13 на стол 8, который ходом цилиндра 10 поднимает заготовку на ось скальпирования. Стол 9 цилиндром 11 также поднимается в верхнее рабочее положение. Ходом цилиндра 15 скальпирующей установки 2 заготовка 29 проталкивается через скальпирующую матрицу 12 и по роликовой секции стола 9 поступает в приемный желоб 17. В этом положении включением цилиндра 19 желоб 17 поворачивается на оси 18 вниз (по часовой стрелке), заготовка 29 выталкивается из желоба 17 и по склизу 20 поступает в приемную призму 23 ползуна 22, где фиксируется поднятым упором 24.

Для подачи заготовки на ось прессования включением привода 21 ползун 22 совершает ход вперед (в направлении пресса 3), при этом призма 23 опрокидывает упор 24, который находится в утопленном положении в период перемещений ползуна 22 (рабочего и обратного хода) и скользит по нижней плоскости 28 ползуна. В конце рабочего хода ползуна 22 призма 23 подает заготовку 29 на ось пресса 3. Заготовка пресс-штемпелем задается в контейнер (ходом подвижной траверсы), а ползун 22 с призмой 23 возвращается приводом 21 в исходное положение.

В конце обратного хода ползуна 22 упор 24 выходит из взаимодействия с нижней плоскостью 28 ползуна и под действием пружины амортизатора 26 через опорный ролик 25 поворачивается в исходное (рабочее) положение. Желоб 17 цилиндром 19 поворачивается в вертикальное (исходное) положение, столы 8 и 9 опускаются в нижнее положение на уровень напольного рольганга 6. Инструментальная доска 5 со скальпирующей матрицей 12 со снятым с заготовки облоем выдвигается за пределы устройства 2 для удаления облоя и подготовки матрицы к последующему рабочему циклу. Облой с инструмента поступает в бункер 4, который по мере заполнения перемещается тележкой по рельсовому пути из зоны скальпирующего устройства 2 последующей разгрузки бункера.

При работе поточной линии в режиме прессования без скальпирования исчезающий упор 13 выводится из зоны рольганга 6. Нагретая заготовка из печи 1 передается рольгангом 6 под скальпирующей установкой 2 до стационарного упора 14 на стол 9. В этом положении включением цилиндра 11 стол 9 поднимает заготовку на ось скальпирования, где она рабочим цилиндром 15 передается со стола 9 в приемный желоб 17. Работа передаточного устройства и узла подачи заготовки на ось пресса протекают так же, как и в режиме прессования со скальпированием.

Управление работой оборудования всех механизмов поточной линии сблокировано и ведется оператором с общего пульта управления. Работа поточной линии может осуществляться в автоматическом цикле.

Технико-экономическая эффективность изобретения (по сравнению с прототипом) обусловлена повышением производительности и качества готовых изделий за счет сокращения технологического цикла изготовления изделий при значительном сокращении величины транспортных потоков и уменьшением рабочих площадей для размещения оборудования (на фиг. 1 размер А между осью прессования и осью скальпирования заготовок составляет 3700 мм против 4700 мм в прототипе).

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная автоматизированная линия изготовления изделий методом прессования | 1985 |

|

SU1303438A1 |

| ПОТОЧНАЯ АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2009042C1 |

| Автоматизированная линия изготовления изделий прессованием | 1989 |

|

SU1731336A1 |

| Устройство для скальпирования заготовок | 1988 |

|

SU1562054A1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| Устройство для скальпирования заготовок | 1984 |

|

SU1268263A1 |

| Устройство для скальпирования заготовок | 1980 |

|

SU995964A1 |

| Поточная автоматизированная линия для изготовления прессованных изделий | 1990 |

|

SU1802781A3 |

| Устройство для скальпирования заготовок | 1983 |

|

SU1162515A1 |

Использование: обработка металлов давлением, а именно, оборудование для получения изделий методом прессования на горизонтальных гидравлических прессах. Сущность: автоматизированная поточная линия изготовления изделий методом прессования включает установленные в технологической последовательности индукционную нагревательную печь, установку для скальпирования заготовок перед прессованием, расположенную на одной оси в плане с нагревательной печью, горизонтальный гидравлический пресс для прессования изделий, расположенный по оси, параллельной оси установки для скальпирования заготовок, устройство для удаления облоя, выполненное, например, в виде приемного бункера, установленного на передвижной по рельсовому пути тележке, транспортное устройство для передачи заготовок от нагревательной печи к установке для скальпирования, выполненное в виде напольного рольганга, размещенного под рамой установки для скальпирования и снабженного подъемно-опускным столом для передачи заготовок с рольганга на ось скальпирования, размещенным на участке перед входом заготовки в скальпирующую матрицу, а также передаточное устройство от установки для скальпирования к гидравлическому прессу с узлом подачи заготовки на ось прессования. Транспортное устройство для передачи заготовок от нагревательной печи к установке для скальпирования снабжено вторым подъемно-опускным столом, размещенным на участке выхода заготовки из скальпирующей матрицы соосно с первым подъемно-опускным столом, причем первый подъемно-опускной стол снабжен убирающимся, а второй стол - стационарными упорами. Передаточное устройство от установки для скальпирования к гидравлическому прессу выполнено в виде установленного на корпусе поворотного на оси приемного желоба, связанного с приводным цилиндром, и жестко установленного наклонного склиза; узел подачи заготовки на ось прессования содержит передвижной от привода ползун, несущий приемную призму, взаимодействующую с поворотным подпружиненным фиксирующим упором. Устройство для удаления облоя размещено с боковой стороны скальпирующей установки, противоположной гидравлическому прессу. 3 ил.

АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ, включающая установленные в технологической последовательности индукционную нагревательную печь, установку для скальпирования заготовок перед прессованием, расположенную на одной оси в плане с нагревательной печью, горизонтальный гидравлический пресс для прессования изделий, расположенный по оси, параллельной оси установки для скальпирования заготовок, устройство для удаления облоя, выполненное, например, в виде приемного бункера, установленного на передвижной по рельсовому пути тележке, транспортное устройство для передачи заготовок от нагревательной печи к установке для скальпирования, выполненное в виде напольного рольганга, размещенного под рамой установки для скальпирования и снабженного первым подъемно-опускным столом для передачи заготовок с рольганга на ось скальпирования, размещенным на участке перед входом заготовки в скальпирующую матрицу, а также передаточное устройство от установки для скальпирования к гидравлическому прессу с узлом подачи заготовки на ось прессования, отличающаяся тем, что транспортное устройство для передачи заготовок от нагревательной печи к установке для скальпирования снабжено вторым подъемно-опускным столом, размещенным на участке выхода заготовки из скальпирующей матрицы соосно с первым подъемно-опускным столом, причем первый подъемно-опускной стол снабжен убирающимся, а второй стол - стационарным упорами, передаточное устройство от установки для скальпирования к гидравлическому прессу выполнено в виде установленного на корпусе поворотного на оси приемного желоба, связанного с приводным цилиндром, и жестко установленного наклонного склиза, а узел подачи заготовки на ось прессования содержит передвижной от привода ползун, несущий приемную призму, взаимодействующую с поворотным подпружиненным фиксирующим упором, при этом устройство для удаления облоя размещено с боковой стороны установки для скальпирования заготовок, противоположной гидравлическому прессу.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Поточная автоматизированная линия изготовления изделий методом прессования | 1985 |

|

SU1303438A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1994-10-15—Публикация

1992-06-15—Подача