Изобретение относится к обработке металлов давлением, в частности к оборудованию для получения изделий методом прессования на горизонтальном гидравлическом прессе с предварительным скальпированием заготовок, и направлено на дальнейшее совершенствование известных комплексов оборудования аналогичного назначения, применяемых в этой области.

Предлагаемая согласно изобретению поточная автоматизированная линия найдет применение на металлургических предприятиях, например, при производстве профилей методом прессования заготовок из алюминиевых и т. п. сплавов.

Известна поточная автоматизированная линия изготовления изделий методом прессования, включающая установленные в технологической последовательности и связанные между собой транспортными и передаточными устройствами индукционную нагревательную печь, установку для скальпирования заготовок перед прессованием и горизонтальный гидравлический пресс для прессования изделий (1), Особенностью линии является рациональное компоновочное решение размещения оборудования, обеспечивающее прямоточную схему получения изделий с исключением возвратных или перекрещивающихся грузопотоков между отдельными технологическими устройствами в поточной линии.

Достигается это тем, что установка для скальпирования заготовок расположена на одной оси в плане - с нагревательной печью, параллельно оси гидравлического пресса, а транспортное устройство для передачи заготовок от нагревательной печи к скальпирующей установке выполнено в виде напольного рольганга, размещенного под рамой этой установки.

Однако такое компоновочное решение возможно лишь при новой проектно-конструкторской разработке всего комплекса оборудования. В практике же работы металлургических предприятий эксплуатируется большое количество комплексов, разработанных ранее без применения методом скальпирования заготовок. Дополнение таких действующих комплексов устройствами для скальпирования заготовок перед прессованием связано с трудностями механизации транспортно-передаточных операций.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту техническим решением, принятым в качестве прототипа, является поточная автоматизированная линия изготовления изделий методом прессования с предварительным скальпированием заготовок (2).

Известная поточная автоматизированная линия включает расположенные в плане по трем параллельным осям индукционную нагревательную печь (или согласно расположенные две печи), установку для скальпирования заготовок перед прессованием (скальпирующий пресс) и горизонтальный гидравлический пресс для прессования изделий (основной пресс), связанные между собой транспортными и передающими устройствами, выполненными в виде продольного транспортирующего рольганга для подачи заготовок из печи, поперечного рольганга для подачи заготовок на ось скальпирующей установки и второго продольного рольганга для передачи заготовок от скальпирующего устройства к механизму подачи их на ось контейнера пресса для прессования изделий, где заготовки после прессования получают форму готового изделия.

Известная поточная линия (прототип) имеет ряд существенных недостатков, к числу которых относятся следующие:

низкая производительность линии из-за длительного технологического цикла изготовления изделий в связи с большим количеством транспортно-передаточных операций;

длительность транспортировки нагретых заготовок на промежуточных операциях приводит к снижению заданного температурного режима и увеличению образования окалины, что ведет к снижению качества готовых изделий;

сложность конструктивного исполнения транспортно-передаточных устройств.

Технический результат, обеспечиваемый изобретением, выражается в сокращении времени на транспортировку заготовки и уменьшении вероятности влияния окалинообразования на качество изделий.

Сущность изобретения заключается в том, что в поточной автоматизированной линии изготовления изделий методом прессования с предварительным скальпированием заготовок, включающей расположенные в технологической последовательности по трем параллельным в плане осям индукционную нагревательную печь, установку для скальпирования заготовок перед прессованием и горизонтальный гидравлический пресс для прессования изделий, связанные между собой транспортными и передающими устройствами, предусмотрены следующие особенности конструктивного исполнения и взаимосвязи функциональных узлов (отличительные признаки):

транспортно-передающее устройство для подачи заготовок от нагревательной печи к установке для скальпирования и последующей передачи их к механизму загрузки на ось пресса выполнено в виде поворотного в обе стороны стола и подъемно-поворотного направляющего желоба;

поворотный стол снабжен приводом от двух параллельно установленных гидроцилиндров, штоки которых шарнирно связаны с основанием стола;

подъемно-поворотный направляющий желоб шарнирно связан с приводным гидроцилиндром и снабжен направляющим штоком и подпружиненными упорами для торможения заготовки в конце желоба и фиксации ее по оси скальпирования;

установка для скальпирования снабжена механизмом загрузки заготовок, выполненным в виде передвижного по направляющей штанге ползуна с толкателем, связанного через кулисно-рычажный механизм с приводным гидроцилиндром.

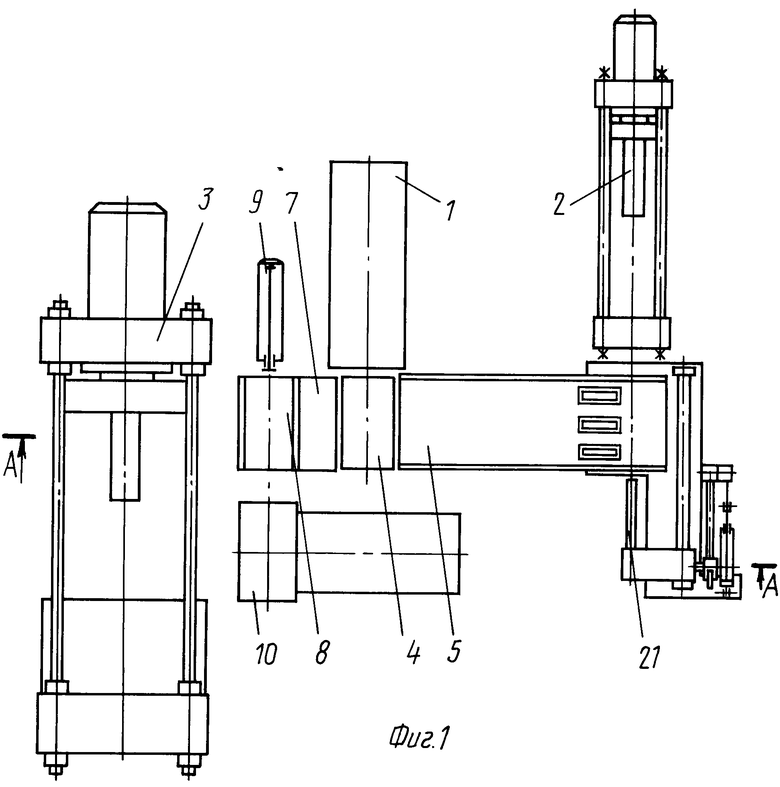

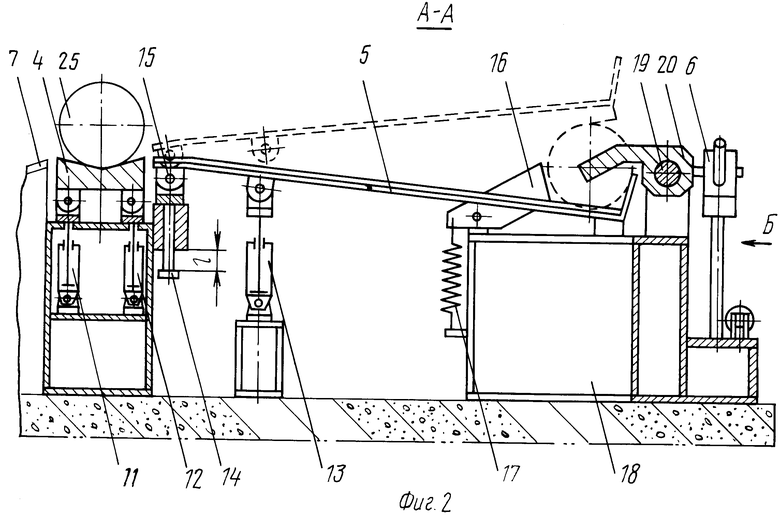

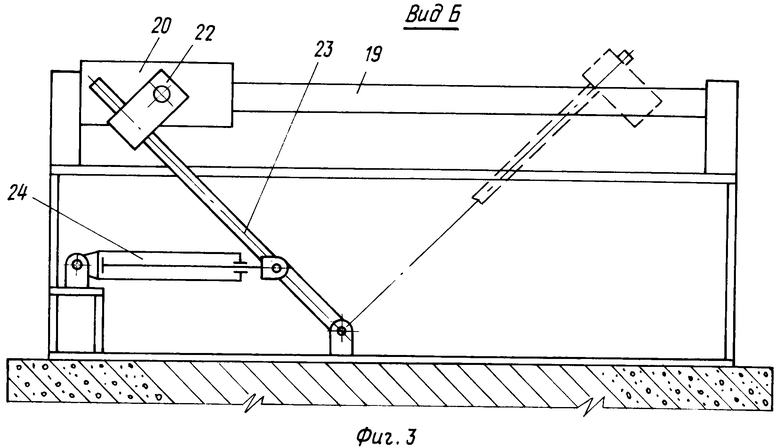

На фиг. 1 - общий вид поточной линии (расположение комплекса оборудования в плане); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2.

Поточная автоматизированная линия изготовления изделий методом прессования с предварительным скальпированием заготовок включает расположенные в технологической последовательности по трем параллельным в плане осям индукционную нагревательную печь 1, установку 2 для скальпирования заготовок перед прессованием и горизонтальный гидравлический пресс 3 для прессования изделий, связанные между собой транспортными и передающими устройствами.

В состав транспортно-передающих устройств линии входят стол 4 для приема заготовок из нагревательной печи 1, направляющий желоб 5 для передачи заготовок от печи 1 к установке 2 для скальпирования и обратно к прессу 3, механизм 6 для загрузки заготовок в скальпирующую установку 2, склиз 7 со столом 8 на позиции загрузки заготовок на ось прессования, переталкиватель 9 заготовок и механизм 10 загрузки заготовок на ось пресса 3.

Стол 4 выполнен поворотным в обе стороны от двух параллельно установленных гидроцилиндров 11 и 12, штоки которых шарнирно связаны с основанием стола.

Направляющий желоб 5 выполнен подъемно-поворотным и шарнирно связан с приводным гидроцилиндром 13, установленным со смещением от центра тяжести желоба. На желобе 5 со стороны к основанию стола 4 встроен направляющий шток 14, связанный с помощью шарнира 15 с концом желоба 5. На втором конце желоба 5 встроены исчезающие упоры 16, связанные с пружинами 17, закрепленными на основании 18.

Склиз 7, стол 8, переталкиватель 9 заготовок и механизм 10 загрузки заготовок на ось пресса 3 могут быть выполнены по известной схеме устройств аналогичного назначения, применяемых в подобных автоматизированных линиях.

Механизм 6 загрузки заготовок в установку 2 для скальпирования выполнен в виде передвижного по направляющей штанге 19 ползуна 20 с толкателем 21, связанным через кулису 22 и поворотный рычаг 23 с приводным гидроцилиндром.

Поточная автоматизированная линия работает в следующей технологической последовательности.

Нагретая в печи 1 заготовка 25, подается на стол 4, после чего включается гидроцилиндр 11 и поворачивает стол 4 в сторону установки 2 для скальпирования. Заготовка 25 скатывается по направляющему желобу 5 к скальпирующей установке. В конце желоба 5 заготовка 25 своим весом утапливает упоры 16 (происходит торможение заготовки). После прохождения заготовки упоры 16 возвращаются в исходное положение пружинами 17 и фиксируют заготовку 25 в положении загрузки в скальпирующую установку. После этого включается гидроцилиндр 24, который поворотом рычага 23 через кулису 22 перемещает ползун 20 по направляющей штанге 19, при этом толкатель 21 задает заготовку 25 на позицию скальпирования.

После выполнения операции скальпирования заготовка 25 выдается в исходное положение на желоб 5. Включением гидроцилиндра 13 поднимается шарнир 15 на величину хода направляющего штока 14, после чего желоб 5 наклоняется в сторону стола 4 (пунктир на фиг. 2). Заготовка 25 по наклонному желобу 5 скатывается на стол 4. Включением гидроцилиндра 12 стол 4 наклоняется в сторону пресса 3. Заготовка 25 по склизу 7 скатывается на стол 8, откуда переталкивателем 9 задается в механизм 10 загрузки на ось прессования. Изготовление готовых изделий выполняется на прессе 3 по известным методам прессования.

Последующий цикл изготовления изделий протекает в указанной выше последовательности.

Управление работой оборудования всех механизмов поточной линии сблокировано и ведется оператором с общего пульта управления.

Работа поточной линии может осуществляться в автоматизированном цикле.

Технико-экономическая эффективность изобретения обусловлена повышением производительности и качества готовых изделий (за счет сокращения времени пребывания нагретой заготовки на промежуточных операциях), упрощением конструкции функциональных механизмов линии, а также обеспечением возможности модернизации действующего на металлургических предприятиях прессового оборудования ранних выпусков. (56) Авторское свидетельство СССР N 1303438, кл. B 30 B 15/30, 1987.

Грабарник Л. М. и др. Прессование цветных металлов и сплавов. М. , Металлургия, 1983, с. 62-64, рис. 41.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2021146C1 |

| Поточная автоматизированная линия изготовления изделий методом прессования | 1985 |

|

SU1303438A1 |

| Автоматизированная линия изготовления изделий прессованием | 1989 |

|

SU1731336A1 |

| Устройство для скальпирования заготовок | 1988 |

|

SU1562054A1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

| Поточная автоматизированная линия для изготовления прессованных изделий | 1990 |

|

SU1802781A3 |

| Устройство для скальпирования заготовок | 1984 |

|

SU1268263A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

Сущность изобретения: поточная автоматизированная линия изготовления изделий методом прессования с предварительным скальпированием заготовок включает расположенные в технологической последовательности по трем параллельным в плане осям индукционную нагревательную печь, установку для скальпирования заготовок перед прессованием и горизонтальный гидравлический пресс для прессования изделий, связанные между собой транспортными и передающими устройствами. Транспортно-передающее устройство для подачи заготовок от нагревательной печи к установке для скальпирования и последующей передачи их к механизму загрузки на ось пресса выполнено в виде поворотного в обе стороны стола и подъемно-поворотного направляющего желоба. Поворотный стол снабжен приводом от двух параллельно установленных гидроцилиндров, штоки которых шарнирно связаны с основанием стола. Подъемно-поворотный направляющий желоб шарнирно связан с приводным гидроцилиндром и снабжен направляющим штоком и подпружиненными упорами для фиксации заготовок по оси скальпирования. Установка для скальпирования снабжена механизмом загрузки заготовок, выполненным в виде передвижного по направляющей штанге ползуна с толкателем, связанного через кулисно-рычажный механизм с приводным гидроцилиндром. 3 ил.

ПОТОЧНАЯ АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ с предварительным скальпированием заготовок, включающая расположенные в технологической последовательности по трем параллельным в плане осям индукционную нагревательную печь, установку для скальпирования заготовок перед прессованием и горизонтальный гидравлический пресс для прессования изделий, связанные между собой транспортными и передающими устройствами, отличающаяся тем, что транспортно-передающее устройство для подачи заготовок от нагревательной печи к установке для скальпирования и последующей передачи их к механизму загрузки на ось пресса выполнено в виде поворотного в обе стороны стола с приводом от двух параллельно установленных гидроцилиндров, штоки которых шарнирно связаны с основанием стола, и подъемно-поворотного направляющего желоба, шарнирно связанного с приводным гидроцилиндром и снабженного направляющим штоком и подпружиненными упорами для торможения заготовки и фиксации ее по оси скальпирования, при этом установка для скальпирования снабжена механизмом загрузки заготовок, выполненным в виде передвижного по направляющей штанге ползуна с толкателем, связанного через кулисно-рычажной механизм с приводным гидроцилиндром.

Авторы

Даты

1994-03-15—Публикация

1992-06-29—Подача