Изобретение относится к обработке металлов давлением, а именно штампам для дифференциального деформирования, и может быть использовано при изготовлении точно штампованных заготовок, например лопаток компрессора.

Известен штамп для изготовления длинномерных изделий, содержащий размещенный на основании корпус и смонтированную в нем формообразующую часть, выполненную в виде последовательно расположенных по длине заготовки секций, включающих верхние и нижние штамповые вставки. Штамп снабжен встроенными в корпус с возможностью перемещения ползушками, жестко связанными со вставками, а также размещенными между последними и ползушками переходниками с нагревательными элементами и термоизолирующими прокладками, а основание имеет направляющие для размещения корпуса, снабженного приводом перемещения на шаг, равный расстоянию между секциями, в каждой из которых смонтированы силовые цилиндры возвратно-поступательного движения [1].

Недостатком штампа является высокая сложность штампа, обусловленная, в частности, наличием индивидуального привода на каждой секции, за счет введения силовых цилиндров возвратно-поступательного движения.

Наиболее близким к предлагаемому изобретению является штамп для дифференциальной штамповки, содержащий основание, корпус, верхнюю опорную плиту, направляющую плиту, верхний инструментальный блок, выполненный в виде последовательно расположенных по длине заготовки штамповых вставок со звеньями их перемещения, выполненными в виде двухзвенных механизмов и шарниров. При этом звенья, шарнирно связанные со штамповыми вставками, выполнены с плечами, на концах которых расположены ползушки, установленные с возможностью перемещения в вертикальных направляющих пазах направляющей плиты, выполненной цилиндрической в нижней своей части, и нижний инструментальный блок [2].

Недостатками этого штампа являются его высокая сложность, обусловленная, в частности, наличием двухзвенных механизмов и верхнего направляющего корпуса, а также низкая надежность в работе, обусловленная быстрым износом пары направляющая плита-ползушка.

Задачей, на решение которой направлено изобретение, является упрощение конструкции штампа за счет исключения двухзвенных механизмов, верхнего направляющего корпуса и повышение надежности устройства за счет устранения быстроизнашивающихся конструктивных элементов, ползушек и направляющей плиты.

Это достигается тем, что штамп для дифференциальной штамповки удлиненных поковок, содержащий нижнюю опорную плиту с направляющим корпусом и нижней штамповой вставкой, верхнюю опорную плиту, несущую последовательно расположенные по длине заготовки верхние штамповые вставки, отличается от прототипа тем, что в верхней опорной плите выполнен неприводной силовой цилиндр, на штоке которого закреплена секция с возможностью ее перемещения в направляющих, смонтированных на верхней опорной плите, к секции прикреплена одна из верхних штамповых вставок, а на ней выполнена опорная поверхность для взаимодействия с направляющим корпусом.

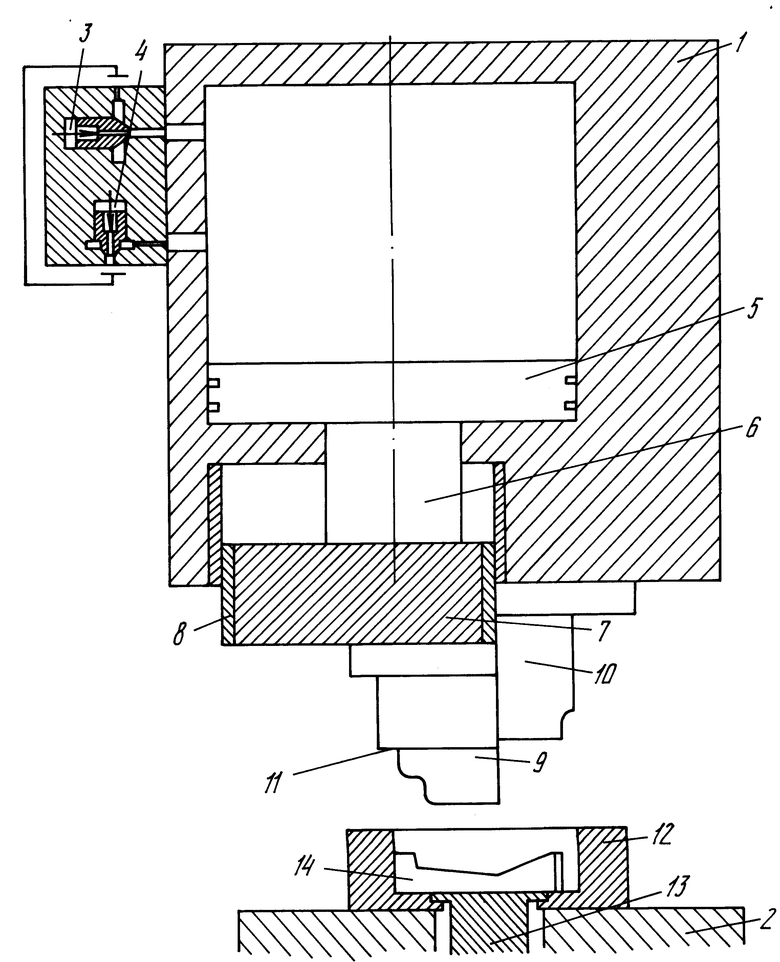

На чертеже изображена принципиальная схема штампа.

Штамп содержит верхнюю 1 и нижнюю 2 опорные плиты. В верхней плите 1 выполнен силовой цилиндр без привода с клапаном 3 выпуска жидкости, клапаном 4 впуска жидкости, поршнем 5 и штоком 6, к которому крепится секция 7 с возможностью перемещения в направляющих 8, установленных в верхней опорной плите 1. К секции 7 и к верхней опорной плите 1 крепятся независимые штамповые вставки 9 и 10. На вставке 9 выполнена опорная поверхность 11. На нижней опорной плите 2 установлен нижний направляющий корпус 12, включающий нижнюю штамповую вставку 13. Исходная заготовка 14 для штамповки закладывается в ручей штампа закрытого типа, образованный нижней штамповой вставкой 13 и нижним направляющим корпусом 12.

Штамп работает следующим образом.

Нагретую до температуры штамповки цилиндрическую заготовку 14 укладывают в ручей штампа. При перемещении верхней опорной плиты 1 вниз клапаны 3 выпуска и впуска 4 жидкости закрыты, движение сообщается через жидкость, поршень 5, шток 6 цилиндра, секцию 7 и непосредственно от верхней опорной плиты 1 штамповым вставкам 9 и 10. Штамповая вставка 9 в исходном состоянии штампа находится ниже штамповой вставки 10 на величину хода штока 6 цилиндра. Поэтому вставка 9 первой вступает в контакт с заготовкой 14 и деформирует ее часть. Деформирование части заготовки вставкой 9 продолжается пока ее опорная поверхность 11 не коснется опорной поверхности нижнего направляющего корпуса 12, при этом клапан выпуска жидкости 3 открывается, жидкость вытесняется из цилиндра, вставка 9 останавливается, шток цилиндра 6 удерживает ее в нижнем положении. Штамповая вставка 9 неподвижна, штамповая вставка 10, продолжая двигаться вниз, вступает в контакт с частью заготовки 14 и доштамповывает оставшуюся часть заготовки 14.

При перемещении верхней опорной плиты 1 вверх штамповая вставка 10, непосредственно связанная с верхней опорной плитой 1, первой перемещается вверх. При перемещении верхней опорной плиты 1 вверх на расстояние, равное ходу штока 6 цилиндра, зазор между нижней торцевой поверхностью поршня 5 цилиндра и поверхностью цилиндра выбирается, движение сообщается поршню 5, штоку 6 цилиндра, а секция 7 движется поступательно вверх, увлекая за собой штамповую вставку 9. Штамповые вставки 9 и 10 выходят из нижнего направляющего корпуса 12, перемещаются вверх, при этом жидкость через клапан 4 впуска поступает в цилиндр из наполнительной емкости (не показана).

Отштампованное изделие выталкивается из нижнего направляющего корпуса 12 нижней штамповой вставкой 13, приводящейся в движение выталкивателем пресса (на чертеже не показан).

Изобретение позволяет упростить конструкцию штампа и повысить надежность его в работе.

Источники информации

1.SU, авт.св., 430932, B 21 J 13/02, 1974.

2.SU, патент, 2056967, В 21 J 13/02, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАТМП ДЛЯ ДИФФЕРЕНЦИАЛЬНОЙ ШТАМПОВКИ | 1992 |

|

RU2056967C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХИЗДЕЛИЙ | 1971 |

|

SU430932A1 |

| Штамп | 1988 |

|

SU1586841A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| СПОСОБ ОСАДКИ ЗАГОТОВОК С НЕРОВНЫМИ ТОРЦАМИ | 2010 |

|

RU2437737C1 |

| ГИДРОМОЛОТ | 1998 |

|

RU2142037C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ИЗДЕЛИЙ ИЗ РАБОЧЕЙ ЗОНЫ ШТАМПА ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1993 |

|

RU2095183C1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении точно штампованных заготовок. Сущность изобретения: в верхней опорной плите штампа выполнен силовой цилиндр без привода, к штоку которого крепится секция с возможностью ее перемещения в направляющих, установленных в верхней опорной плите штампа. К секции крепится одна из штамповых вставок верхнего инструментального блока, на штамповой вставке выполнена опорная поверхность, обеспечивающая удержание одной штамповочной вставки в неподвижном состоянии, в то время как происходит деформирование заготовки другой штамповой вставкой. 1 ил.

Штамп для дифференциальной штамповки удлиненных поковок, содержащий нижнюю опорную плиту с направляющим корпусом и нижней штамповой вставкой, верхнюю опорную плиту, несущую последовательно расположенные по длине заготовки верхние штамповые вставки, отличающийся тем, что в верхней опорной плите выполнен неприводной силовой цилиндр, на штоке которого закреплена секция с возможностью ее перемещения в направляющих, смонтированных на верхней опорной плите, к секции закреплена одна из верхних штамповых вставок и на ней выполнена опорная поверхность для взаимодействия с направляющим корпусом.

| RU, патент, 2056967, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-10—Публикация

1996-06-26—Подача