сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ПОКОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248856C1 |

| Штамп для безоблойной штамповки поковок | 1976 |

|

SU585910A1 |

| Штамп для безоблойной штамповки | 1985 |

|

SU1299695A2 |

| Ковочный пакет для горячей безоблойной штамповки | 1986 |

|

SU1433619A1 |

| Штамп для безоблойной штамповки | 1983 |

|

SU1183271A1 |

| Инструмент для высокоскоростной штамповки | 1981 |

|

SU1016015A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Штамп для горячей объемной штам-пОВКи | 1975 |

|

SU795698A1 |

| Штамп для безоблойной штамповки поковок | 1980 |

|

SU969406A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

Сущность изобретения: штамп для объемной штамповки содержит верхнюю и нижнюю плиты, пуансон, матрицедержа- тель с наклонными внутренними поверхностями и разъемную матрицу, состоящую из секций. Матрица размещена в матрицедер- жателе с использованием клиновых вставок, с полостью матрицедержателя вставки контактируют своими клиновыми поверхностями, а с секциями матрицы -дугообразными поверхностями, в которых эти секции установлены с возможностью поворота вокруг осей шарниров, которыми они закрепле- ны на корпусе матрицедержателя. Конструкция позволяет увеличить усилие сжатия матрицы за счет выполнения угла наклона взаимодействующих поверхностей полости матрицедержателя и клиновых вставок до значений, меньших угла самоторможения, и при этом улучшить силовые условия раскрытия матрицы. 3 З.п. ф-лы, 8 ил

Изобретение относится к обработке металлов давлением, в частности к штампам для безоблойной штамповки на универсальных прессах.

Известен штамп для объемной штамповки, содержащий верхнюю и нижнюю плиты, пуансон, закрепленный на верхней плите, разъемную в плоскости, параллельной направлению усилия деформирования, секционную матрицу, состоящую из двух шарнирно связанных между собой и с элементом штампа полуматриц с опорными по- верхностями, матрицедержатель -с наклонными к плоскости разъема матрицы внутренними поверхностями и механизм раскрытия матрицы, а также тягу для принудительного смыкания матрицы. Матрица имеет опорную поверхность конической формы, которой она установлена в коническом гнезде матрицедержателя. Полуматрицы шарнирно связаны между собой, а также шарнирно закреплены на тяге, подвижной от кулачка пресса. Механизм раскрытия матрицы выполнен в виде двух пружин, расположенных под определенным углом к оси матрицы, каждая из которых одним концом связана с соответствующей полуматрицей, а другим, например, со станиной пресса.

Повысить усилие сжатия матрицы путем уменьшения угла наклона взаимодействующих поверхностей полости матрицедержателя и секций матрицы в известном штампе нельзя, так как уменьшение этого угла технически нецелесообразно, поскольку ведет к ухудшению условий выхода матрицы из полости матрицедержателя (не исключена вероятность ее заклинивания) и соответственно условий раскрытия матрицы, а также

VI

СО CJ

ю IVJ

требует применения усилия раскрытия больше усилия штамповки, вследствие чего такой штамп обладает ограниченными технологическими возможностями, так как ди- апазон штампуемых в нем поковок ограничен. Причем удаление готового изделия вверх, т.е. в сторону подачи заготовки, ограничивает его производительность.

Цель изобретения - расширение технологических возможностей штампа путем увеличения усилия сжатия матрицы.

Цель достигается тем, что в штампе для объемной штамповки, содержащем верхнюю и нижнюю плиты, пуансон, разъемную матрицу, состоящую из шарнирно связанных между собой и с элементом штампа секций с опорными поверхностями, матри- цедержатель с наклонными внутренними поверхностями и механизм раскрытия матрицы, матрицедержатель снабжен клиновыми вставками, сопрягающимися с его внутренними наклонными поверхностями, а секции матрицы шарнирно закреплены на матрицедержателе и выполнены с опорными поверхностями дугообразной формы, которыми они установлены с возможностью поворота относительно оси шарниров в ответных направляющих поверхностях, выполненных при этом в клиновых вставках. Причем каждая секция матрицы снабжена диаметрально расположенными консольным элементом и пазом, а механизм раскрытия матрицы выполнен в виде поджатых в сторону матрицы толкателей, установленных с возможностью взаимодействия с консольными элементами секций матрицы, каждый из которых может быть выполнен дугообразным или в виде прямоугольной планки.

Предлагаемое техническое решение обеспечивает работу штампа при угле наклона опорной плоскости вставки, меньшем угла самоторможения без опасности заклинивания матрицы. Сочетание опорных вставок с наклонными опорными плоскостями и разъемной матрицы с цилиндрической опорной поверхностью обеспечивает необходимое при штамповке поковок с высокими степенями выдавливания усилие сжатия, так как при угле, близком к углу самоторможения, усилие сжатия равно 5-6 усилиям штамповки, что позволяет расширить технологические возможности штампа. Кроме того, при этом сочетании удаление поковок, происходящее напревал, осуществляется без подъема клина только за счет поворота частей разъемной матрицы вокруг общей оси, что требует меньшей закрытой высоты штампа, меньшего хода ползуна по сравнению с клиновыми и рычажными штампами.

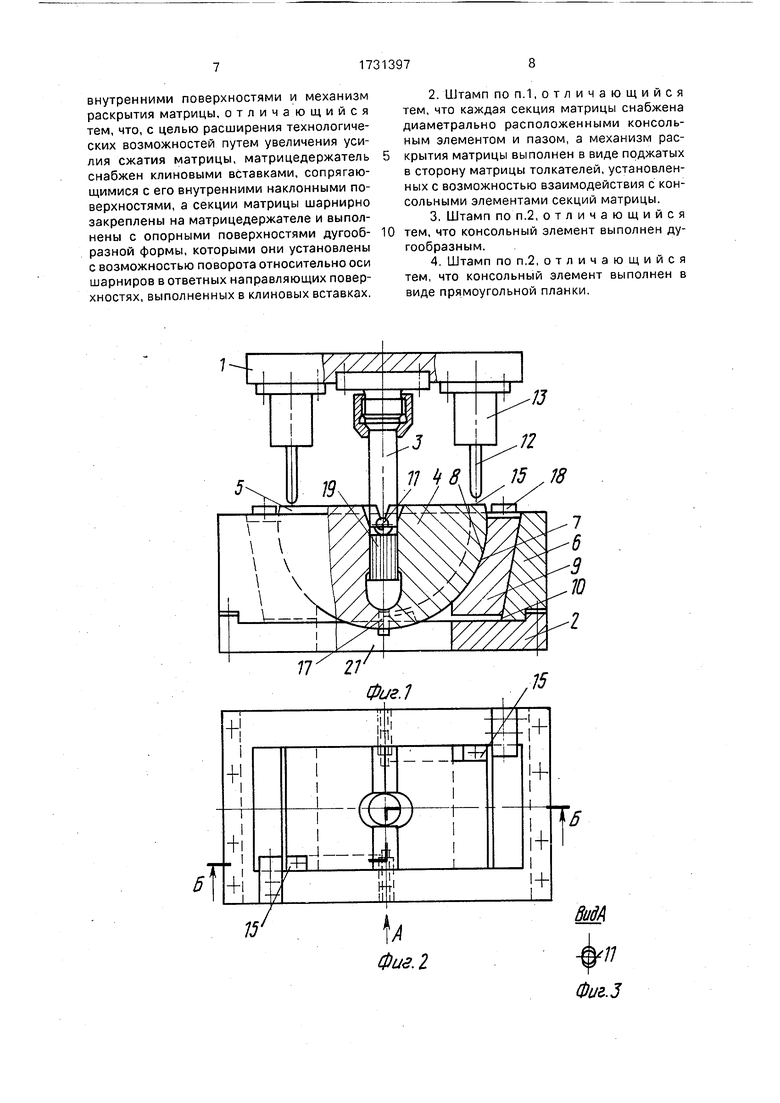

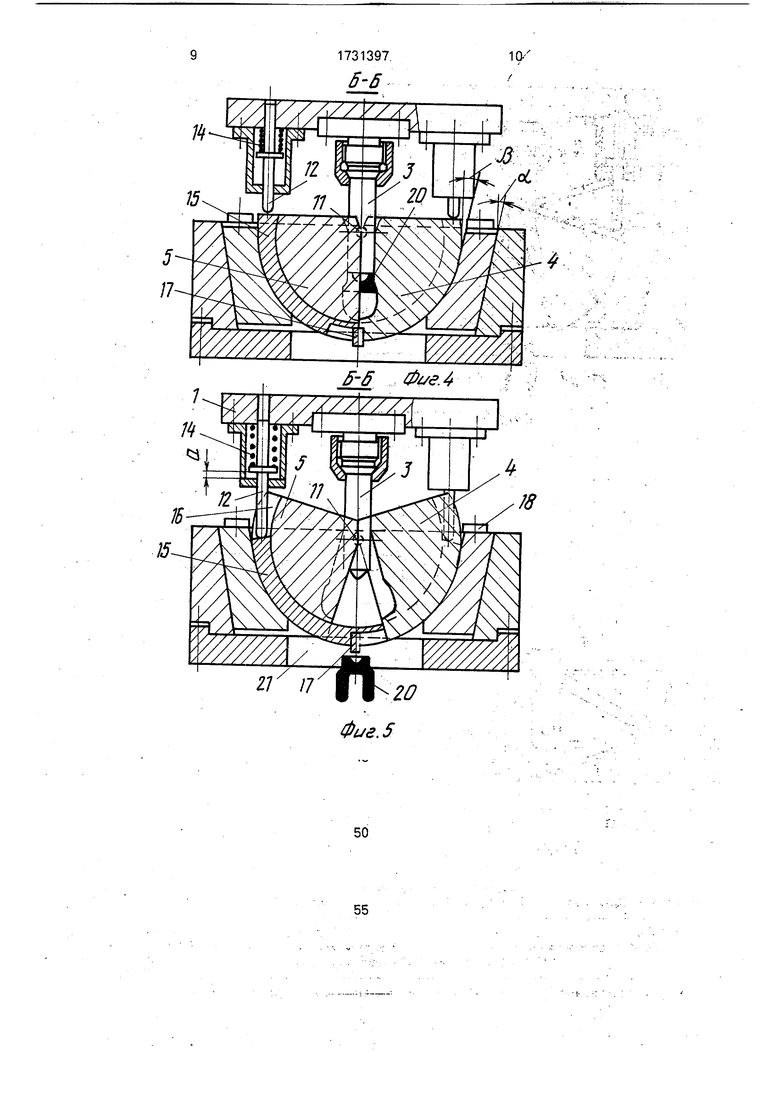

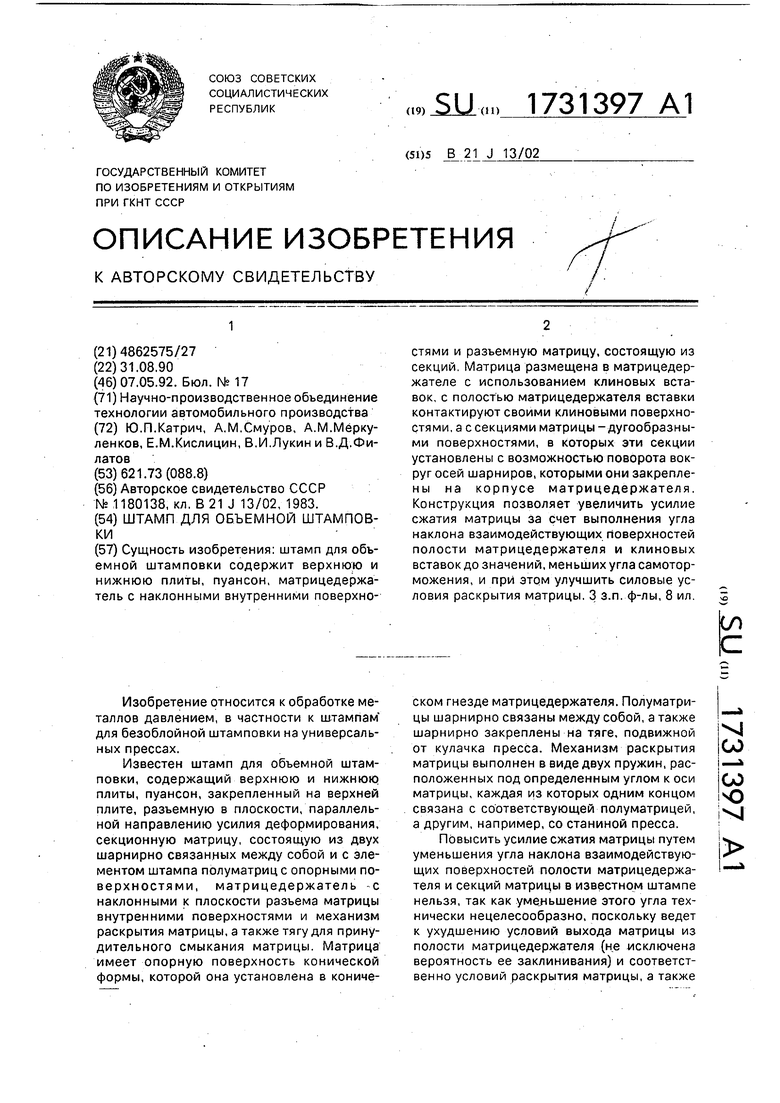

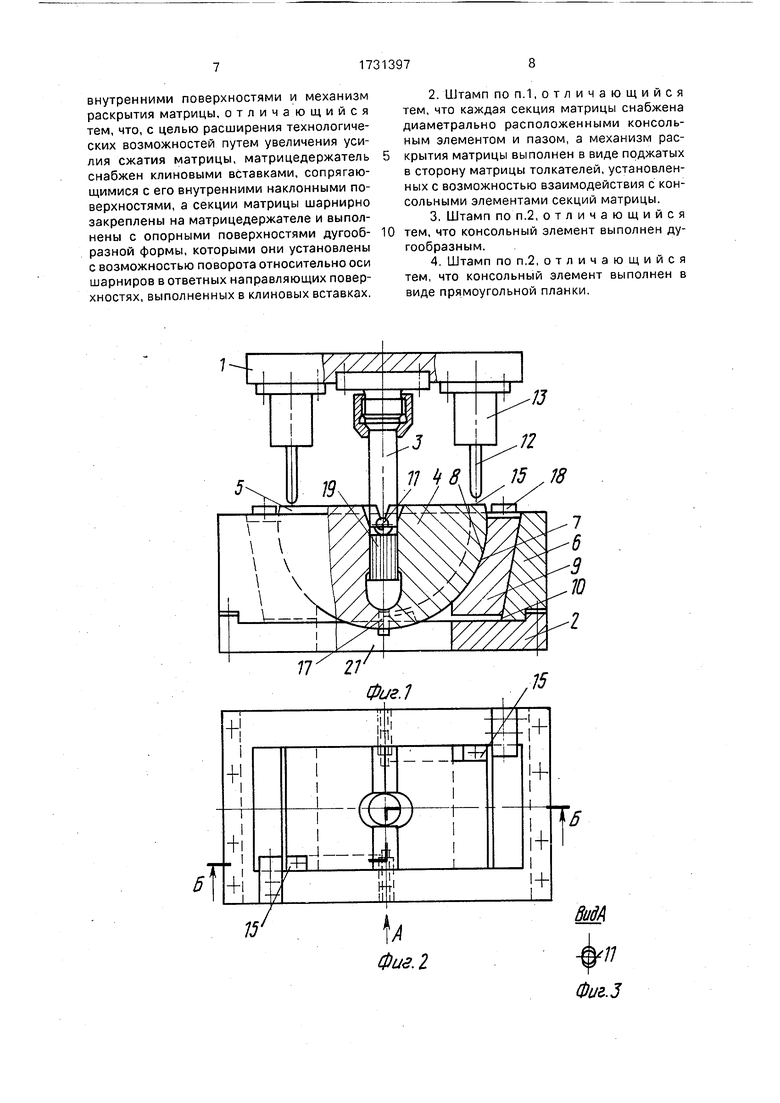

На фиг.1 показан предлагаемый штамп, начальный момент штамповки; на фиг.2 - то же, в плане без верхней плиты; на фиг.З - вид А на фиг.2; на фиг.4 и 5 - разрез на

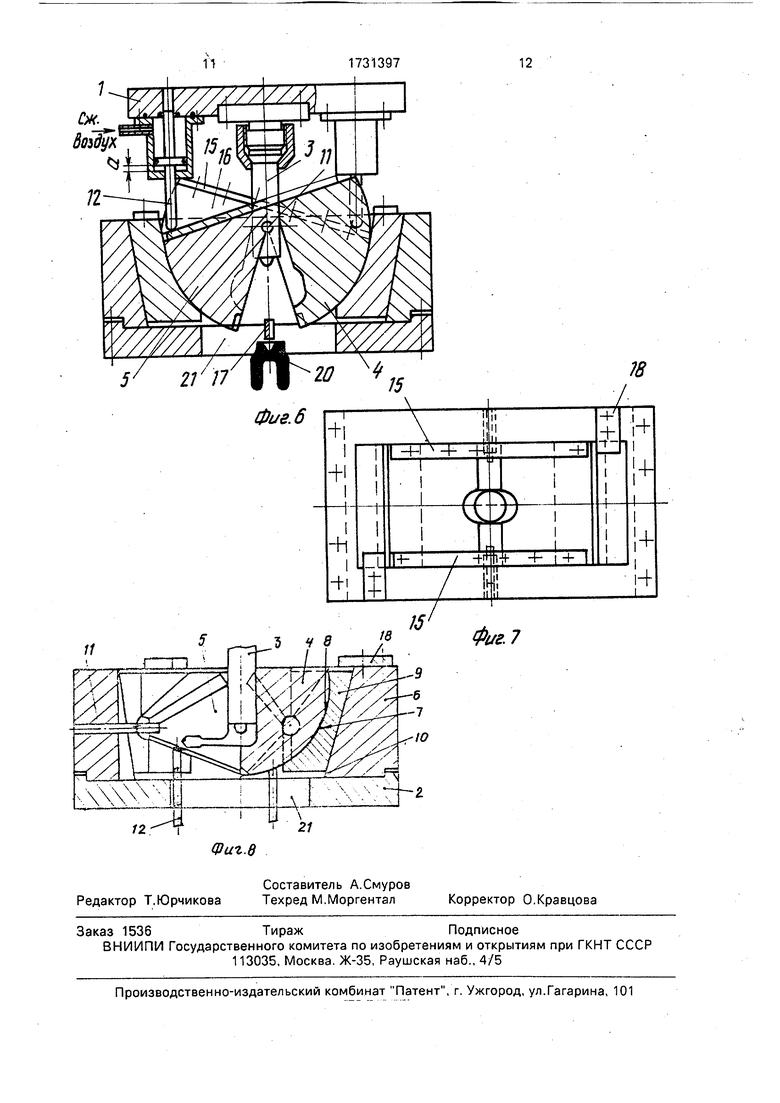

фиг.2, моменты окончания деформации (НТМ) и полного раскрытия матрицы, пример выполнения с дугообразными консольными элементами; на фиг.6- штамп, пример выполнения с консольным элементом в виде

0 прямоугольной планки и толкателем в виде штока пневмоцилиндра; на фиг.7 - то же, вид сверху на нижнюю часть штампа; на фиг.8 - пример выполнения штампа с многосекционной матрицей, общий вид.

5Штамп содержит верхнюю плиту 1, нижнюю плиту 2, пуансон 3, закрепленный на верхней плите, разъемную секционную матрицу, состоящую, по меньшей мере из двух секций 4 и 5, размещенную в матрицедер0 жателе 6, закрепленном на нижней плите 2. Число секций определяется технологически. Секции 4 и 5 выполнены с дугообразными опорными поверхностями 7, которыми они установлены с возможностью поворота

5 в ответных направляющих поверхностях 8 клиновых вставок 9, установленных в матрицедержателе 6. Корпус матрицедержателя может иметь любой конструктивный вид, например выполнен в виде прямоугольного

0 короба, две противолежащие боковые стенки которого имеют наклонные внутренние поверхности 10, и вставки 9 своими клиновыми поверхностями сопрягаются с поверхностями 10. Секции 4 и 5 шарнирно

5 связаны между собой и с матрицедержате- лем 6 посредством осей 11, предотвращающих смещение их относительно друг друга и относительно плоскости разъема и являющихся центрами поворота секций матрицы

0 при ее разъеме. В матрицедержателе 6 - отверстия под оси 11 имеют развал в вертикальном направлении для обеспечения возможности упругого перемещения матрицм П ри штамповке и при снятии усилия дефор5 мирования.

Механизм раскрытия матрицы представляет собой подвижные штоки 12, размещенные в корпусах 13, закрепленных на верхней плите 1, и постоянно поджатые от0 носительно плиты 1 в сторону матрицы усилием пружин 14 (фиг.4, 5) или давлением (фиг,6). Для взаимодействия со штоками 12 каждая секция матрицы снабжена консольным элементом 15, выполненным дугооб5 разным (фиг.1, 4, 5) или в виде накладной прямоугольной планки (фиг.6). Размещается элемент 15 в пазу 16 противолежащей секции с возможностью перемещения в нем. Расположение элементов 15 и пазов 16 на секциях конструктивно и определяется силевыми характеристиками раскрытия матрицы. Возможны и другие виды выполнения механизма раскрытия матрицы, например в виде пружинных тяг (как в прототипе), а также возможны варианты с раскрытием матрицы снизу (фиг,8).

В штампе предусмотрены упоры 17, ограничивающие движение секций матрицы за плоскость разъема при смыкании матрицы и выставляющие ее относительно пуансона 3, а также упоры 18, установленные на матрицедержателе 6 с зазором и ограничивающие выдвижение вставок 9 при раскрытии матрицы.

Заготовка обозначена позицией 19, а поковка - позицией 20. В нижней плите 2 штампа имеется провальное окно 21 для удаления поковки.

Угол а наклона сопрягающихся наклонных плоскостей вставок 9 и матрицедержа- теля 6 выбирается в зависимости от необходимого усилия сжатия матрицы, обеспечивающего отсутствие зазора и вытекание металла поковки в него, и может быть больше или меньше угла самоторможения, При его значении меньше угла самоторможения на поверхностях 8 вставок 9 рекомендуется делать выборки с углом /3, большим угла самоторможения, во избежание заклинивания матрицы.

Угол раскрытия матрицы определяется взаимодействием упора 17 и специально предусмотренного в элементе 15 паза при дугообразном его выполнении и глубиной паза 16 при выполнении его в виде прямоугольной планки.

Описание работы штампа дано на примере выполнения его с двумя полуматрицами и с дугообразными консольными элементами 15, расположенными по торцу полуматриц, и штоками 12, подпружиненными пружинами 14.

Штамп работает следующим образом.

Загрузка заготовки 19 в рабочую полость разъемной матрицы производится при положении верхней плиты 1 штампа в ВМТ. В это время разъемная матрица сомкнута, заготовка 19 ложится на выступ в полости разъемной матрицы. Штоки 12 механизма раскрытия матрицы находятся в поджатом в сторону полуматриц состоянии. При ходе пуансона 3 вниз торец его упирается в торец заготовки 19. В этот момент между торцом консольного элемента 15 и торцом штока 12 должен быть зазор. При дальнейшем ходе пуансон 3 деформирует заготовку 19, зазор между торцом элемента 15 и торцом штока 12 выбирается, пружина 14 сжимается. Поскольку усилие дефорМирования заготовки 19 значительно больше усилия действия штоков 12 полуматрицы 4 и 5 остаются сомкнутыми во все время деформации заготовки 19. Сразу после прохождения верхней плитой 1 НМТ, когда выберутся упругие деформации штампа и пресса и пуансон 3 отстанет от поковки 20, штоки 12 усилием пружин 14 нажимают на торец элемента 15 и поворачивают полуматрицы вокруг осей 11, раскрывая разъемную матрицу на угол, необходимый для выпадания поковки 20 из полуматриц 4 и 5, при этом элемент 15, поворачиваясь, упирается торцовой стенкой паза в упор 17, а между

буртом штока 12 и корпусом 13 остается зазор а, При дальнейшем ходе верхней плиты 1 вверх зазор а уменьшается, а полуматрицы находятся в раскрытом состоянии, обеспечивая выстаивание полуматриц 4 и 5.

При этом пуансон 3 и полуматрицы 4 и 5 отстают от поковки 20 и она под собственным весом падает в окно 21.

Возможно снятие поковки 20 с пуансона верхним толкателем в пуансоне и

выталкивание поковки из полуматриц толкателями в начале хода верхней плиты вверх. После выбора зазора а при дальнейшем ходе вверх плиты 1 полуматрицы 4 и 5 постепенно закрываются и при отстаивании

торцов штоков 12 от консоли 15 полуматрицы под собственным весом смыкаются. При выходе верхней плиты в ВМТ штамп готов к приему новой заготовки.

Надежность смыкания полуматриц

можно обеспечить установкой в нижних углах полуматриц пружины растяжения между ними или подвешиванием в этих местах грузов на тросах, пропущенных в окно нижней плиты штампа.

Поджим штоков в сторону разъемной матрицы может быть обеспечен сжатым воздухом, постоянно подключенным к полости корпуса 13, выполненного в виде пневмоци- линдра. что обеспечивает постоянство усилия на всей величине хода толкателей.

Использование предлагаемого технического решения расширяет технологические возможности штампа, обеспечивает штамповку поковок с высокой степенью

выдавливания, позволяет поднять производительность труда за счет удаления поковок напревал.

Формула изобретения 1. Штамп для объемной штамповки, содержащий верхнюю и нижнюю плиты, пуансон, разъемную матрицу, состоящую из шарнирно связанных между собой и с элементом штампа секций с опорными поверхностями, матрицедержатель с наклонными

внутренними поверхностями и механизм раскрытия матрицы, отличающийся тем, что, с целью расширения технологических возможностей путем увеличения усилия сжатия матрицы, матрицедержатель снабжен клиновыми вставками, сопрягающимися с его внутренними наклонными поверхностями, а секции матрицы шарнирно закреплены на матрицедержателе и выполнены с опорными поверхностями дугообразной формы, которыми они установлены с возможностью поворота относительно оси шарниров в ответных направляющих поверхностях, выполненных в клиновых вставках.

77 П

15

/

0

/J

Фиг.1

15

Фиг. 2

Ј-6 Фие.4

К

Фиг. 5

21

Фиг.в

Составитель А.Смуров Редактор Т.ЮрчиковаТехред М.МоргенталКорректор О.Кравцова

Заказ 1536ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва. Ж-35, Раушская наб., 4/5

18

| Штамп для выдавливания | 1983 |

|

SU1180138A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-08-31—Подача