1

Изобретение относится к кузнечнонпрессово.му оборудаванию и .может быть использовано п.ри изготовлении точиошта.мпованных длинных турбинных лопаток.

Известен штамп для изготовления длинноме(рных изделий, содержаЩИЙ размещенный на осно1ваиии кортус и смонтировашную в нем формообразующую часть, выполненную в виде последовательно расположенБых по длине заготовки секций, вклю1чающнх верхнне и нижние щтактовые вставки.

Известный щтамп не обеспечивает хорощего качества ири изготовлении в нем турбииных лопаток, так как быстро остывает /их утоненная терофильная часть и наблюдается повыщенный износ вставок.

Цель лрбдлагаемого изобретения - уменьщение износа вставок и повьгщение качества щтамповОгК заготовок турбинных лопаток.

Для этого он снабжен встроенными в корпус с возможностью перемещения ползушками, жест|ко связанными с вставками, а также размещенными между н.и.ми и ползущ:ками переходниками с на1превательными элемеитами и термоизоли1рующи1ми прокладка ми, а основание имеет направляющие для размещеиия корпуса, снабженного приводом перемещения .на щаг, равный расстоянию между секциями, в .каждой из которых предусмотрены силовые

цилиндры возвратно-посруПательного движения.

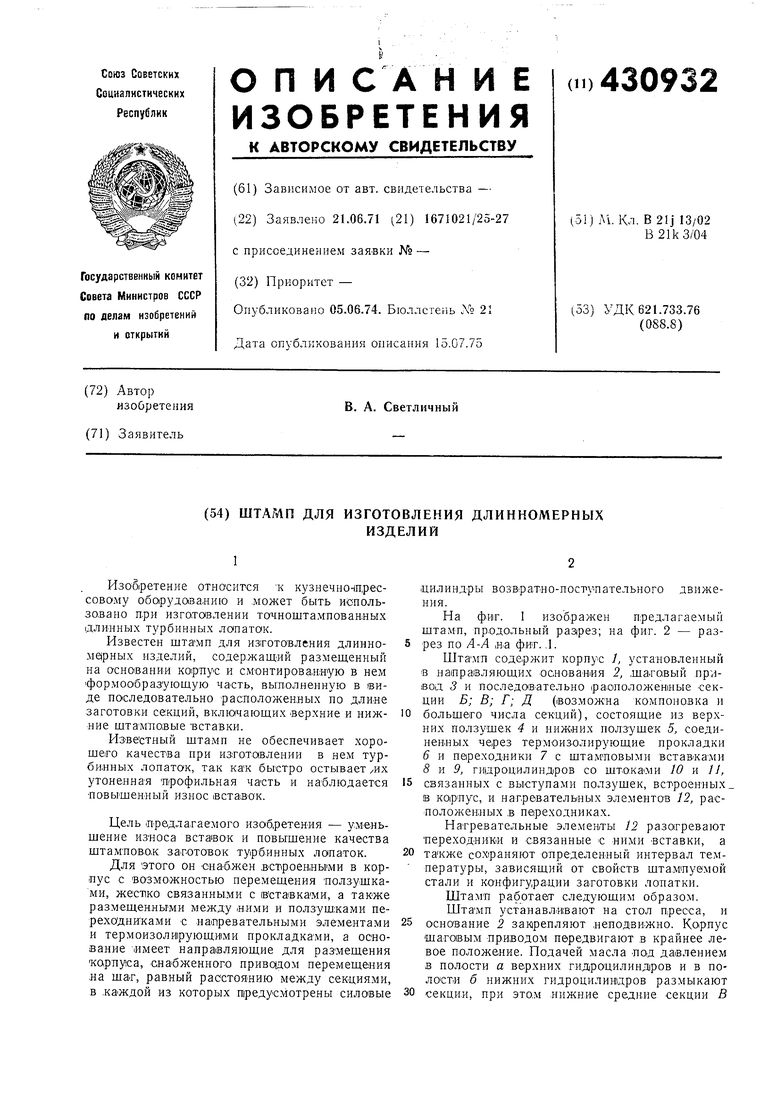

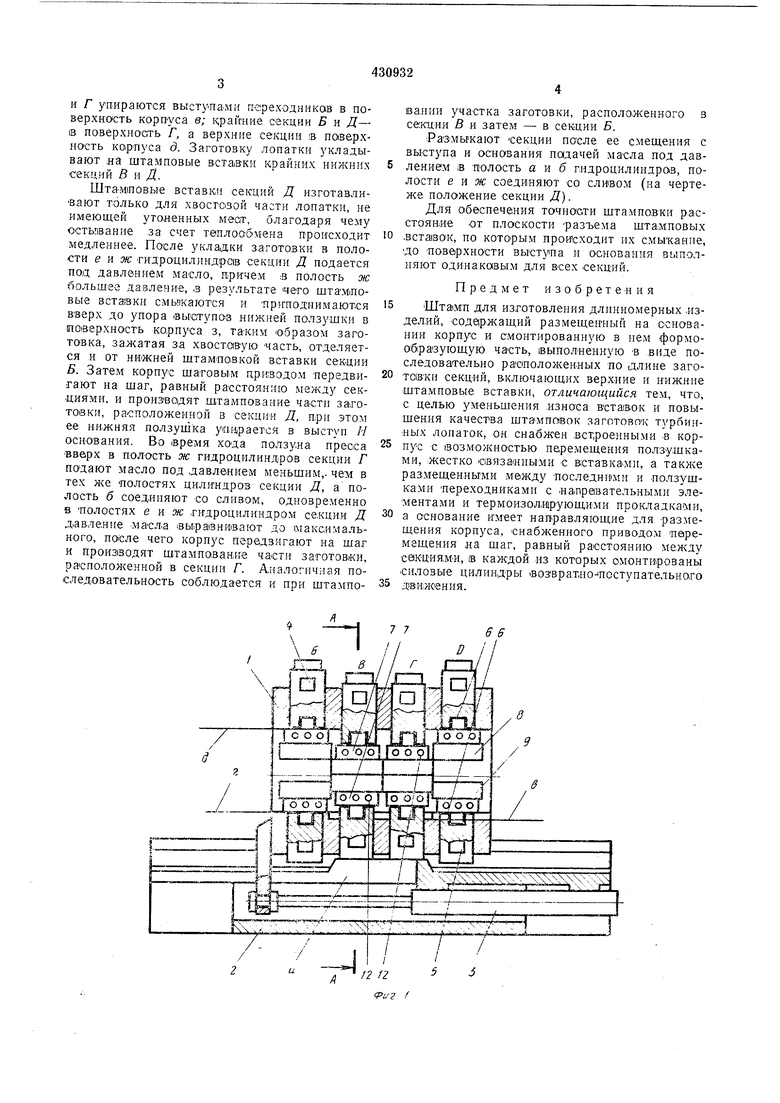

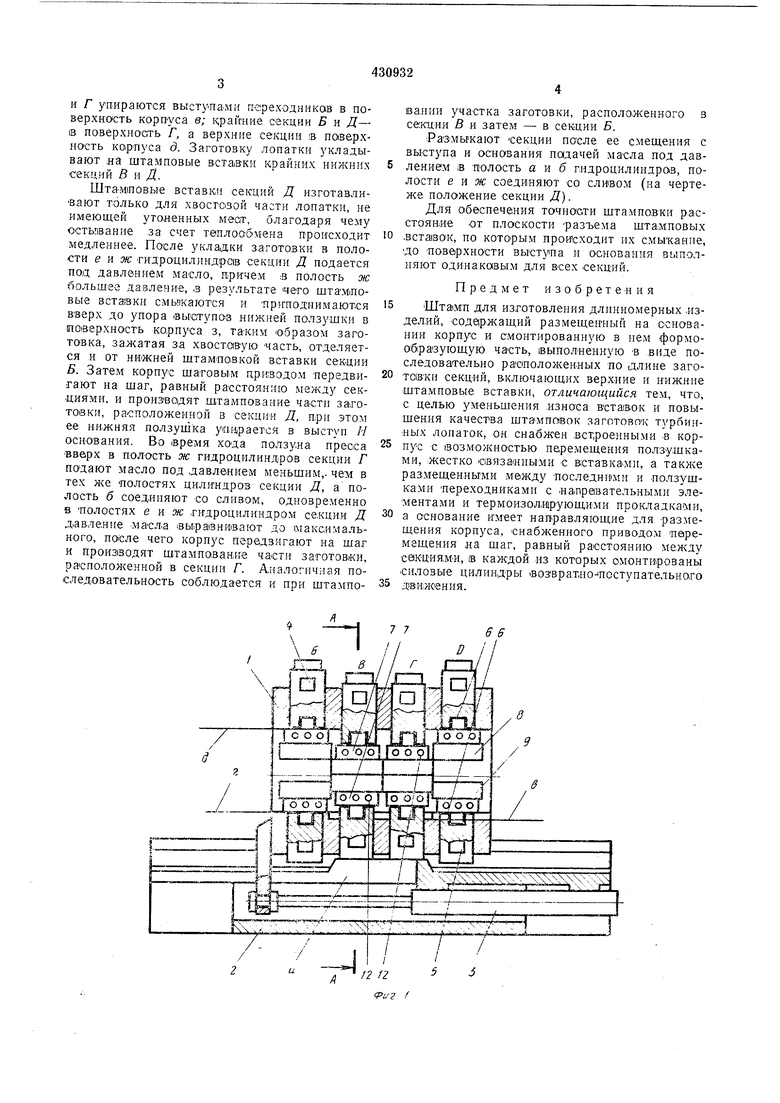

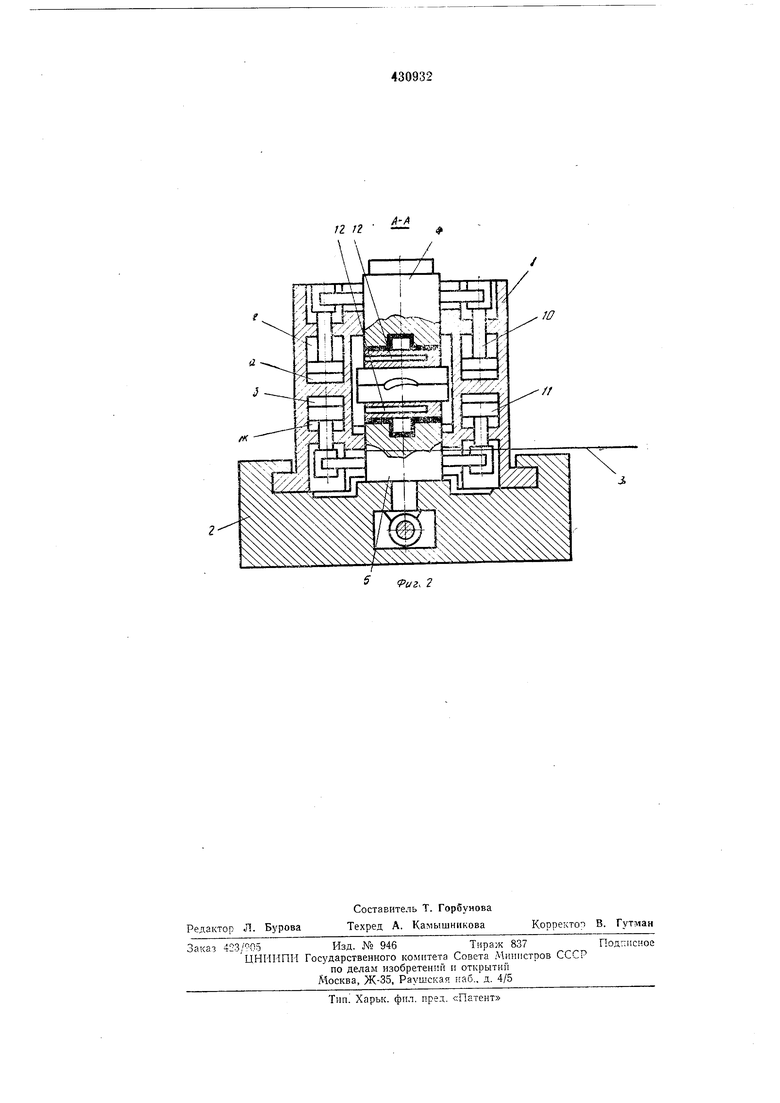

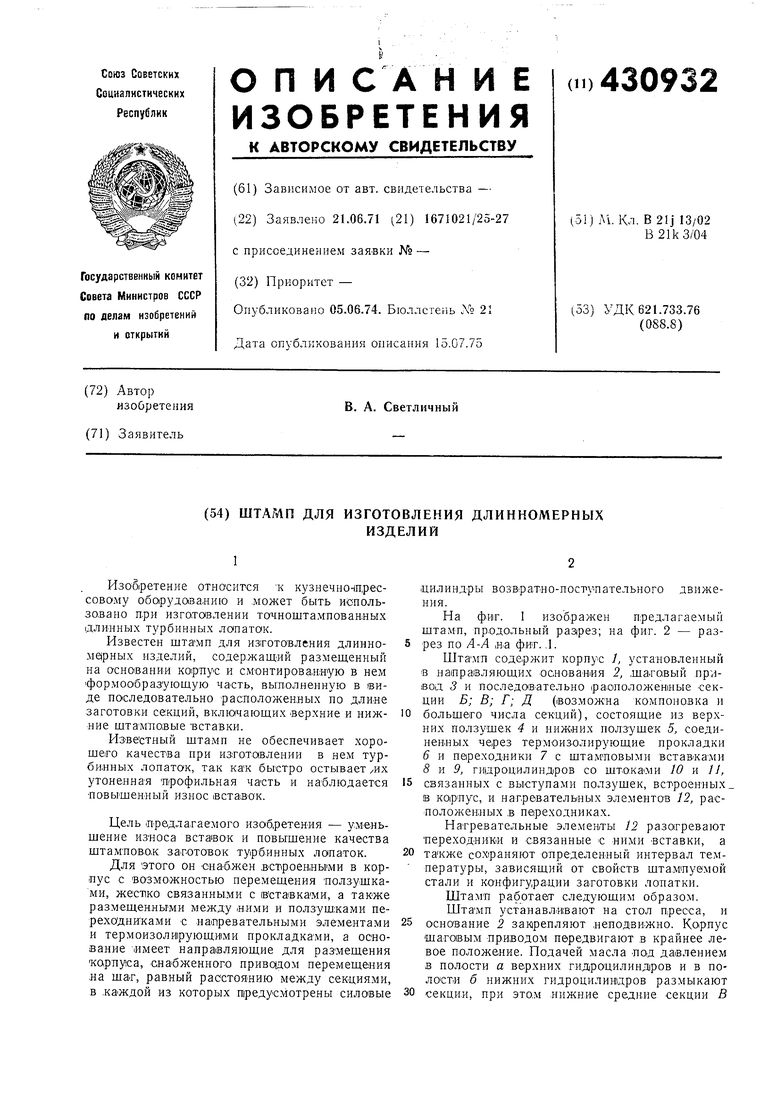

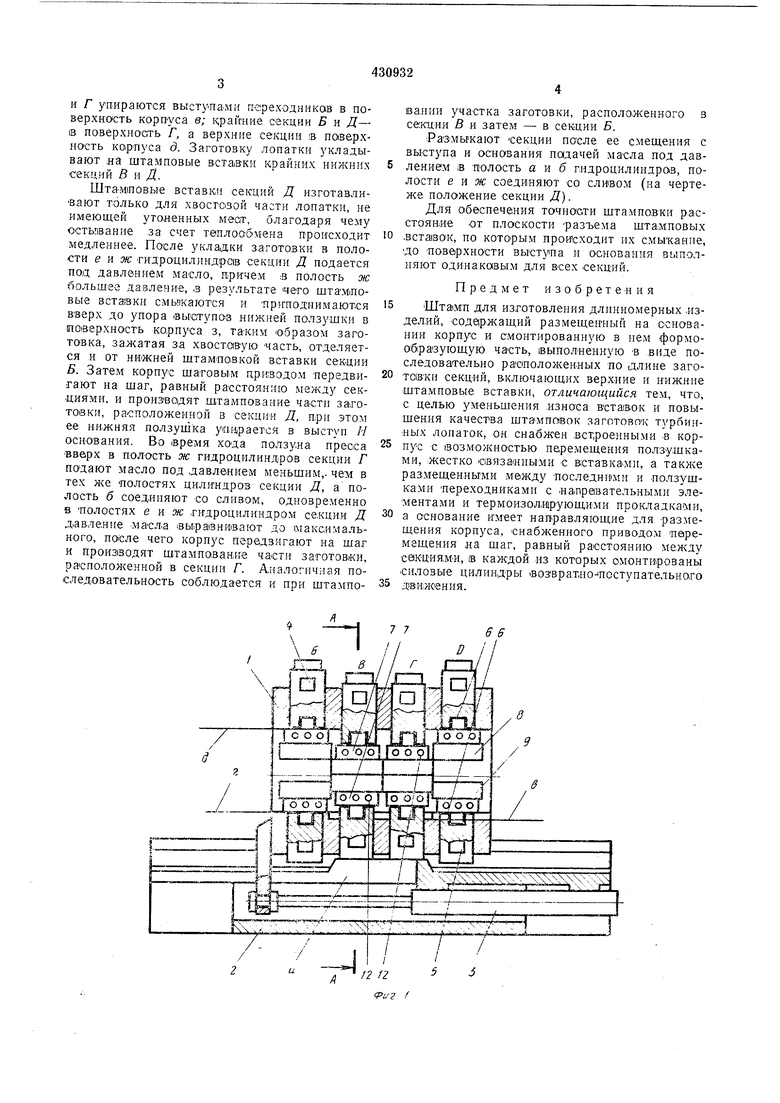

На фиг. 1 изображен предлагаемый щтамп, пр.одольный разрез; на фиг. 2 - разрез по А-А яа ф.иг. .1.

Штамп содержит корпус }, установленный в на1пра1вляющих основания 2, .шаговый при)воа 3 и последовательно раоположен1ные секции Б; В; Г; Д (возможна компоновка и больщего числа секций), состоящие из верхних ползущек 4 и нижних ползущек 5, соединенных через термоизолирующие прокладки 6 и переходники 7 с штамповыми встав-ками 8 и 9, гидроцилиндров со штоками 10 и /У, связанных с выступами ползущек, встроенных. в корпус, и нагревательных элементов 12, расположенных в переходниках.

Нагревательные элемен ты 12 разогревают переходники и связанные с ними вставки, а также сохраняют определенный интервал температуры, зависящий от свойств щта.мпуемой стали и конфигурации заготовки лопатки.

Штамп работает следующим образом. Штамп устанавливают на стол пресса, и основание 2 заюрепляют неподвижно. Корпус шаговым приводом передвигают в крайнее левое положение. Подачей масла над давлением в полости а верхних гидрощилиндров и в полости б нижних гидроцилииаров размыкают секции, при это.м нижН:Ие средние секции В

и Г упираются выступами переходников в поверхность корпуса в; краГсние секции Б и Д- IB поверхносггь Г, а верхние секции в поверхность KOip-nyca д. Заготовку лопатки укладывают ;на штамповые вставки крайних иижни.х секций В и Д.

Штам1повые вставки секций Д изготавливают только для хвостозой части лопатки, не имеющей утоненных меат, благодаря чему остывание за счет теплообмена происходит медленнее. После укладки заготовки в полости е п ж гидроцилиндрав секции Д подается под давлением , п ричем s полость ж большее давление, ,з результате чего штамловые вставки смьжаются и приподнимаются вверх до упора вьготупоз нижней ползушки в поверхность корпуса з, та-ккм образом заготовка, зажатая за хвостовую часть, отделяется и от нижней штам-по.вкой вставки секции Б. Затем корпус шаговым приводом -передвлгают на шаг, равный ра-сстоя.н:по секциями, и производят штампозание части заготовки, расположенной в секции Д, при ее нижняя ползушка уаи рается в выступ /-/ основания. Во 1вре1мя хода ползуна пресса вверх в полость ж гидроцилиндров секции Г подают масло под давлением меньшим,, чем в тех же ПОЛОСТЯХ цил -гндроз секции Д, а полость б соедиияют со сливом, одновременно в ПОЛОСТЯХ е и ж гкдроцилиндром се.кции Д д.азле.нме масл а выравнивают до максимального, чего корпус передвигают на шаг и производят штампование части заготов/ки, располол енной в секции Г. Аналогичная последовательность соблюдается и при штамповании участка заготовки, расположенного в секции В и затем - в секции Б.

Раэмьгкают секции после ее смешения с выступа и осноБания подачей масла под давлением в полость а и б гидроцилипдрав, полости е и ж соединяют со сливом (на чертел е положение секции Д).

Для обеспечения точности штамповки расстоянле от плоскости разъема шта.мповь х .вставок, по которым происходит их смыкание, до Поверхности выступа и основания выполняют одинаковым для всех секций.

Предмет изобретения

Штамп для из.готовления длинномерных .изделлй, соде|ржаш.ий размеш,енный на основании корпус и смонтированную в не,м формообразуюшую часть, выпол«енную в виде последовательно раоположен.ных по длине заготсвки секций, включаюших верхние и нижние штампозые вставки, отличающийся тем, что, с целью ум-еньшення .износа вставок и повышеняя качества штамповок заготовок турбинных лопаток, он снабжен встроенными в корпус с возможностью перемещения ползушками, жестко связанными с вставками, а также размещенными между -последними и лолзушками переходниками с .направательными элемеитами и термоизоднрующими прокладками,

0 а основание имеет направляющие для размещения корпуса, снабженного приводом перемещения ла шаг, равный расстоянию саКЦияМИ, В каждой из которых смонтированы силовые цилиндры возврахно-поступательнаго

движения.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ДИФФЕРЕНЦИАЛЬНОЙ ШТАМПОВКИ УДЛИНЕННЫХ ПОКОВОК | 1996 |

|

RU2108190C1 |

| ШАТМП ДЛЯ ДИФФЕРЕНЦИАЛЬНОЙ ШТАМПОВКИ | 1992 |

|

RU2056967C1 |

| Устройство для изотермического деформирования | 1983 |

|

SU1140869A1 |

| ШТАМП ДЛЯ РЕЗКИ ПРУТКОВЫХ ЗАГОТОВОК | 1972 |

|

SU347132A1 |

| Штамп для гофрирования полосового материала | 1979 |

|

SU935165A1 |

| Шмамп для однопереходной штамповки поковок | 1974 |

|

SU536000A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Штамп для гибки листовыхзАгОТОВОК | 1979 |

|

SU841705A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ И ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2011 |

|

RU2465978C1 |

Даты

1974-06-05—Публикация

1971-06-21—Подача