Изобретение относится к технологии изготовления подложек из полупроводниковых материалов и может быть использовано на операциях резки слитков из этих материалов на пластины.

Предлагаемое изобретение направлено на решение задачи, заключающейся в повышении качества отрезанных пластин.

Известен способ резки полупроводниковых слитков алмазными отрезными кругами с внутренней режущей кромкой - АКВР (Запорожский В.П., Лапшинов Б.А. Обработка полупроводниковых материалов. - М.: Высшая школа, 1988, с.38-41), в соответствии с которым АКВР устанавливают на барабане, приводят его во вращение, внутрь режущей кромки вводят слиток и, перемещая последний на режущую кромку отрезного круга, производят отрезание пластины.

Недостатком описанного аналога является невысокое качество отрезанных пластин, связанное с тем, что в процессе резки режущая кромка нежесткого круга АКВР (толщиной 0,1 мм) отклоняется от плоскости реза, в результате чего искажается форма пластин. На последующих операциях механической обработки эти погрешности формы не исправляются.

Наиболее близким по технической сущности и предлагаемому изобретению является выбранный в качестве прототипа способ резки полупроводниковых слитков на пластины (Патент США N 4852304, кл. B 24 B 7/00), согласно которому АКВР и чашечный шлифовальный круг устанавливают соосно друг другу, сообщают им вращение, внутрь режущей кромки отрезного круга вводят слиток, подают шлифовальный круг на позицию шлифования и, перемещая слиток в радиальном направлении на режущую кромку АКВР, производят шлифование торца слитка с последующим отрезанием от него пластины.

У прототипа и предлагаемого изобретения имеются следующие сходные существенные признаки:

1. Установка круга АКВР и чашечного шлифовального круга соосно друг другу для создания рациональных конструкций приводов вращения и подачи обоих кругов.

2. Вращение отрезного и шлифовального кругов вокруг своей оси для сообщения им определенной окружной (рабочей) скорости.

3. Введение слитка в отверстие круга АКВР на расстояние, равное сумме заданной толщины пластины и ширины пропила.

4. Подача шлифовального круга на позицию шлифования в осевом направлении относительно плоскости отрезного круга.

5. Перемещение слитка в радиальном направлении на режущую кромку отрезного круга для реализации движения врезной подачи.

6. Шлифование чашечным шлифовальным кругом торца слитка для создания на отрезаемой пластине базовой плоскости, относительно которой на последующих операциях механической обработки будут исправлены погрешности формы другой стороны пластины.

7. Отрезание от слитка с прошлифованным торцом пластины.

8. Отвод слитка и шлифовального круга в исходное положение для съема отрезанной пластины и подготовке к новому циклу резки.

Недостатком прототипа является невысокое качество отрезанных пластин.

Указанный недостаток обусловлен тем, что шлифовальный круг, снимая припуск с торца слитка, вызывает дополнительное разрушение поверхностного слоя хрупкого материала слитка, а значит и увеличение толщины нарушенного слоя прошлифованной стороны пластины. В результате этого на последующих операциях механической обработки потребуется удалить с пластины этот возросший на толщине нарушенный слой, что приведет к дополнительным потерям дорогостоящего полупроводникового материала и увеличению машинного времени, а значит и уменьшению производительности обработки пластин. Технический результат - повышение качества отрезанных пластин за счет уменьшения степени разрушения поверхностного слоя пластины чашечным шлифовальным кругом.

Для достижения поставленного технического результата предлагаемое изобретение (способ резки полупроводниковых слитков на пластины) содержит следующие общие, выраженные определенными понятиями существенные признаки, совокупность которых направлена на решение одной, связанной с целью изобретения, задачи:

1. Установка круга АКВР и чашечного шлифовального круга соосно друг другу.

2. Вращение кругов вокруг своей оси.

3. Введение слитка в отверстие круга АКВР на расстояние, равное сумме заданной толщины пластины и ширины пропила.

4. Подача шлифовального круга на позицию шлифования в осевом направлении относительно плоскости отрезного круга.

5. Перемещение слитка в радиальном направлении на режущую кромку отрезного круга.

6. Шлифование чашечным шлифовальным кругом торца слитка.

7. Отрезание от слитка пластины.

8. Отвод слитка и шлифовального круга в исходное положение.

9. Выбор зернистости чашечного шлифовального круга такой, чтобы толщина нарушенного слоя прошлифованной стороны пластины не превышала величину остаточной дефектности после резки.

По отношению к прототипу у предлагаемого изобретения имеется следующий отличительный признак - выбор определенной зернистости чашечного шлифовального круга, позволяющей уменьшить степень разрушения поверхностного слоя пластины при шлифовании.

Между отличительным признаком и техническим результатом изобретения существует следующая причинно-следственная связь.

Если зернистость шлифовального круга выбрать такой, чтобы соблюдалось неравенство, приведенное в формуле изобретения, то при шлифовании таким кругом торца слитка степень разрушения поверхностного слоя материала уменьшается. Это приведет к тому, что толщина нарушенного слоя прошлифованной пластины не превысит величину оставшегося после разрезания дефектного слоя. Следовательно, качество отрезанных пластин повысится.

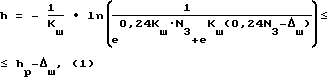

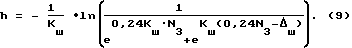

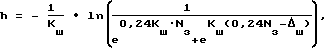

Для осуществления рационального выбора зернистости чашечного шлифовального круга получено теоретически и проверено экспериментально следующее неравенство: ,

,

где

h - толщина нарушенного слоя прошлифованной стороны пластины, мкм;

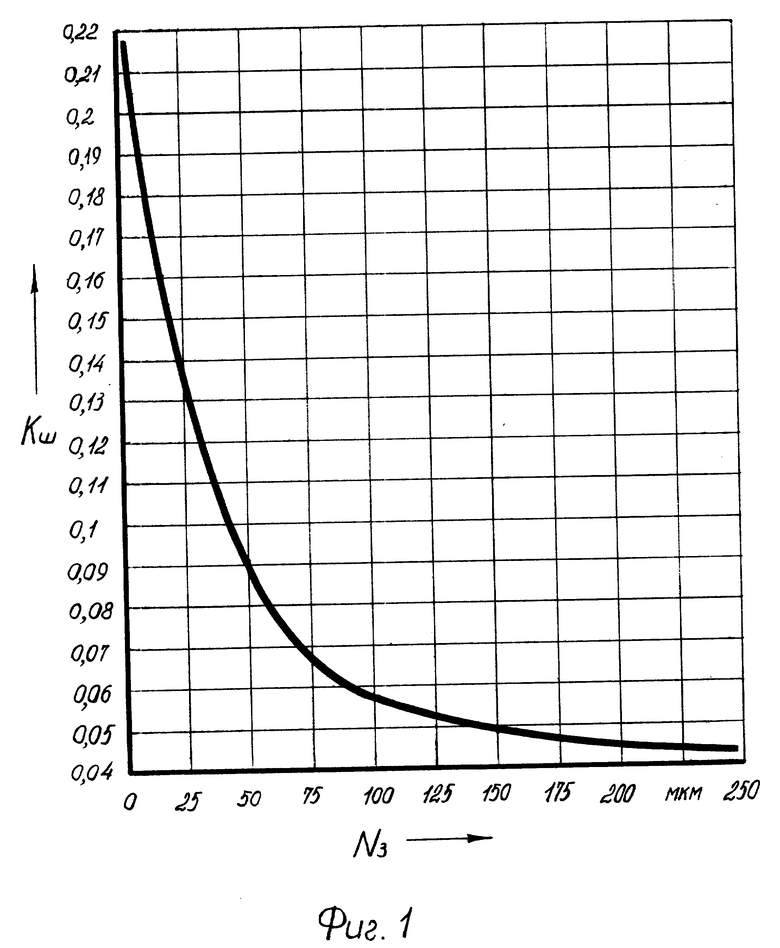

Kш - безразмерный коэффициент, зависящий от физико-механических свойств полупроводникового слитка и зернистости шлифовального круга;

Nз - зернистость шлифовального круга, мкм;

Δш - припуск на шлифование, мкм;

hр - толщина нарушенного слоя пластины после резки, мкм.

Для вывода зависимости (1) использована гипотеза накопления повреждений (Юшко В. И. Изыскание способов снижения глубины нарушенного слоя в хрупких неметаллических материалах при обычном ультразвуковом шлифовании алмазным инструментом: ДЛА: Дисс. ... канд. техн. наук. - М.: МАИ, 1989. с. 182-184).

Суть ее заключается в следующем:

1. Отдельно рассчитывают толщины нарушенного слоя от предшествующей операции и последующего прохода инструмента.

2. Закон распределения плотности дефектов в нарушенном слое представляет собой линейное сложение законов распределения дефектов, образовавшихся на отдельных операциях механической обработки.

3. Для последующего прохода инструмента толщину нарушенного слоя рассчитывают с учетом неоднородности микротвердости в срезаемом слое.

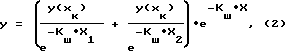

4. Окончательно толщину нарушенного слоя определяют исходя из суммарного закона распределения плотности дефектов по толщине нарушенного слоя:

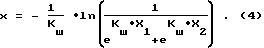

где y(Xк) - конечная граница нарушенного слоя, здесь плотность дефектов минимальна, мкм;

X1 - толщина нарушенного слоя предшествующего прохода инструмента, мкм;

X2 - толщина нарушенного слоя последующего прохода инструмента, мкм;

X - текущая координата толщины вновь образованного дефектного слоя, мкм;

y - координата текущей плотности дефектов, шт/мм2.

Тогда, согласно изложенной гипотезе, методика определения суммарной толщины нарушенного слоя сводится к следующему:

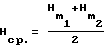

1. Оценивают микротвердость поверхности материала после первого прохода  . По закону ее изменения по глубине оценивают микротвердость в срезаемом слое

. По закону ее изменения по глубине оценивают микротвердость в срезаемом слое  . Затем определяют среднюю микротвердость

. Затем определяют среднюю микротвердость  .

.

2. По среднему значению микротвердости выбирают характеристику инструмента и вычисляют ожидаемую толщину нарушенного слоя X1 (как для бездефектного материала).

3. Оценивают остаточную дефектность X2:

x2= x1-Δ, (3)

где Δ - величина припуска, мкм.

4. Согласно принятой гипотезе накопления дефектов по формуле (2) определяют результирующую толщину нарушенного слоя.

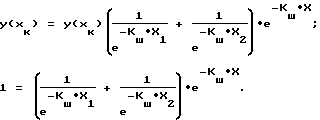

Приравняем текущую координату плотности y к конечной границе нарушенного слоя y (xк) : y = y (xк).

Тогда

Отсюда

где

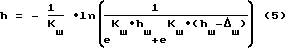

X1 = hш - толщина нарушенного слоя после шлифования бездефектной поверхности пластины;

x2= hш-Δш - остаточная дефектность после снятия припуска на шлифование Δш ;

X = h - результирующая толщина нарушенного слоя прошлифованной стороны пластины, получим

При этом толщину нарушенного слоя после обработки связанным абразивом можно оценить согласно книге (Карбань В.И., Кой П., Рогов В.В. и др. Обработка полупроводниковых материалов./Под общ. ред. Н.В.Новиков, В.Бертольди. - Киев: Наукова думка, 1982. - 256 с.) по формуле

hш ≈ 4Rz, (6)

где Rz - высота микронеровностей профиля по десяти точкам, мкм.

В то же время, согласно работе Исследование влияния процессов резки на структурное совершенство и механическую прочность монокристаллических материалов (Отчет о НИР (заключ.) / Запорож. инстр. ин-т; Руководитель Приварников О.А. - Инв. N 20890066937. - Запорожье; ЗИИ, 1989. - 100 с.)

Rz ≈ 0,06 Nз, (7)

где Nз - средневероятный размер зерна, мкм.

Тогда

hш ≈ 0,24 Nз. (8)

Подставив (8) в (5), получим

Наличие дефектного слоя в пластине после резки с одной стороны облегчает процесс шлифования, а с другой стороны приводит к увеличению общей дефектности пластин. Это можно объяснить тем, что шлифовальный круг, снимая слой припуска, "раскачивает" микронеровности профиля (если их отождествлять с жесткозащемленными консольными балками). В результате этой "раскачки" наблюдается дополнительный рост трещин в поверхностном слое хрупкой полупроводниковой пластины.

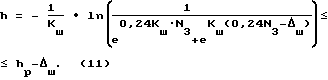

Варьируя зернистость шлифовального круга можно интенсифицировать или замедлять рост суммарной дефектности пластин. При этом оптимальной будет такая зернистость круга АЧК, после шлифования которым суммарная толщина нарушенного слоя прошлифовальной стороны пластины h не будет превышать величину остаточной дефектности после резки

h ≤ hp-Δш (10)

или

Дисперсионный анализ зависимости (11), проведенный согласно книге Дрейпер Н., Смит Г. Прикладной регрессионный анализ: В 2-х кн. Кн. 1 Пер. с англ. - 2-е изд., перераб. и доп. - М.: Финансы и статистика, 1986, с.38 - 63, показал, что расчетное значение критерия Фишера Fр = 1,29 меньше табличного Fт = 4,46 (при наличии параллельных опытов), т.е. неадекватность незначима. Поэтому модель (11) адекватно описывает процесс формирования нарушенного слоя прошлифованной стороны пластины. При этом экспериментальный (фактический) коэффициент корреляции Rф равен 0,88, что больше 0,51. Как видим, существует тесная корреляционная связь между экспериментальными и расчетными значениями толщины нарушенного слоя, и зависимость (11) позволяет объяснить на 88% (в 88 случаях из 100) общий разброс данных относительно среднего значения ℏ︀.

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность предлагаемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов сущность предлагаемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат - новое свойство объекта - совокупность признаков, которые отличают от прототипа предлагаемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована на операциях резки слитков из полупроводниковых материалов на пластины с получением технического результата, заключающего в уменьшении степени разрушения поверхностного слоя пластины при шлифовании, обуславливающего обеспечение достижения поставленной цели - повышения качества отрезанных пластин, что позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

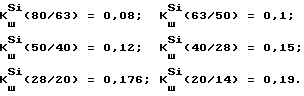

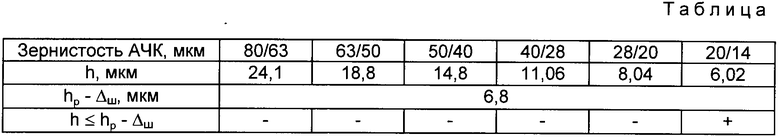

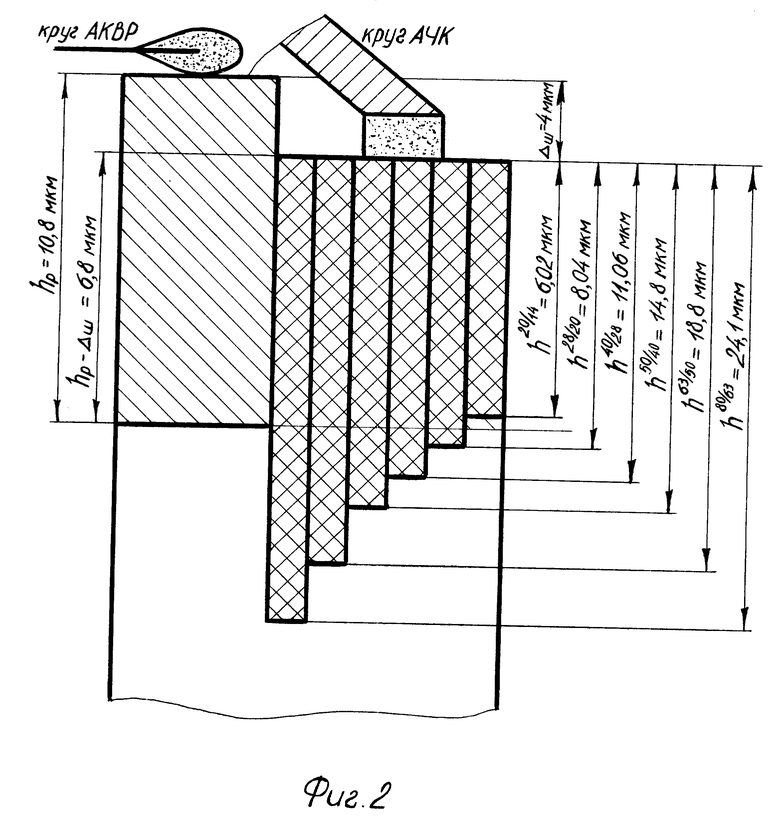

На фиг. 1 представлен график зависимости коэффициента Kш от средневероятного размера зерна Nз для заготовки из оптического стекла K-8; на фиг. 2 - распределение толщин нарушенного слоя h прошлифованной стороны пластин в зависимости от зернистости чашечного шлифовального круга.

Предлагаемый способ резки полупроводниковых слитков на пластины может быть реализован следующим образом (на примере).

Пример. Определить рациональную зернистость чашечного шлифовального круга для шлифования торца кремниевого слитка диаметром 76 мм, разрезаемого на пластины отрезным кругом АКВР зернистостью 50/40, при условии уменьшения исходной неплоскостности пластин в 2 раза.

Согласно стандарту "Изделия электронной техники. Технические требования к технологическому процессу изготовления пластин кремния" (ОСТ 11 14.7003-86. - Введ. 01.07.87. - М.: ВНИИ "Электрон-стандарт", 1987. - 40 с. - ДСП), неплоскостность кремниевых подложек диаметром 76 мм после прохождения всего цикла механической обработки не должна превышать 9 мкм.

Следовательно, припуск на шлифование Δш = (4-4,5) мкм.

В соответствии с каталогом - справочником Порошки, инструменты и пасты из синтетических алмазов. /Под ред. Н.В.Новикова. - Киев: Наукова думка, 1981, с. 62, 63 для торцового шлифования подложек можно применять алмазные чашечные круги зернистостью от 80/63 до 14/10 мкм.

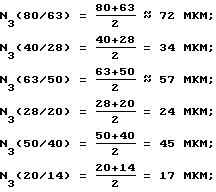

Определим средневероятные размеры зерна у кругов указанной зернистости:

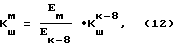

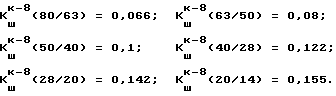

Найдем при помощи фиг. 1 коэффициенты Kш для обработки оптического стекла K-8 и пересчитаем их для шлифования кремния по формуле

где Eм и Ek-8 - соответственно модули упругости обрабатываемого материала и стекла K-8, МПа.

Для кремния Esi = 1011H/м2; для стекла K-8 = 8,05•1010 H/м2.

Тогда

С учетом зависимости (12)

Определим толщину нарушенного слоя после разрезания кругом АКВР зернистостью 50/40 по формуле (8)

hр = 0,24•45 = 10,8 мкм.

Тогда остаточная дефектность прошлифованной стороны пластины после резки

hp-Δш= 10,8-4 = 6,8 мкм.

Подставив найденные коэффициенты Kш и средневероятные размеры зерен в формуле (11), получим следующие значения суммарной толщины прошлифованной стороны пластины h (таблица).

Из таблицы видно, что из рекомендуемого диапазона зернистостей шлифовальных кругов заявляемому в настоящем изобретении условию (11) удовлетворяет круг АЧК зернистостью 20/14, который необходимо установить на станке соосно с кругом АКВР 50/40, чтобы получить отрезанные пластины с уменьшенной в два раза неплоскостностью и суммарной толщиной нарушенного слоя прошлифованной стороны пластины, не превышающей остаточной дефективности после резки.

Предлагаемый способ резки полупроводниковых слитков на пластины представляет определенный интерес для народного хозяйства, так как позволит повысить качество отрезанных пластин за счет уменьшения степени разрушения поверхностного слоя пластин без какого-либо снижения производительности.

Предлагаемое решение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ СЛИТКОВ НА ПЛАСТИНЫ АЛМАЗНЫМ ОТРЕЗНЫМ КРУГОМ С ВНУТРЕННЕЙ РЕЖУЩЕЙ КРОМКОЙ | 1995 |

|

RU2109631C1 |

| СПОСОБ РЕЗКИ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1998 |

|

RU2155131C2 |

| СПОСОБ РЕЗКИ ЗАГОТОВОК НА ПЛАСТИНЫ | 1996 |

|

RU2118594C1 |

| Способ резки заготовок на пластины | 2002 |

|

RU2220845C1 |

| СПОСОБ РЕЗКИ СЛИТКОВ НА ПЛАСТИНЫ КРУГАМИ С ВНУТРЕННЕЙ РЕЖУЩЕЙ КРОМКОЙ | 2003 |

|

RU2252869C2 |

| СПОСОБ РЕЗКИ ЗАГОТОВОК НА ПЛАСТИНЫ | 2002 |

|

RU2215638C1 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2002 |

|

RU2217292C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163528C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2002 |

|

RU2217293C1 |

Способ резки можно использовать при изготовлении подложек из полупроводниковых материалов. Алмазный отрезной круг с внутренней режущей кромкой (АКВР) и чашечный шлифовальный круг устанавливают соосно друг другу и сообщают им вращение. Внутрь АКВР вводят слиток и подают шлифовальный круг на позицию шлифования. Перемещая слиток в радиальном направлении на режущую кромку АКВР, производят шлифование торца слитка с последующим отрезанием от него пластины. Зернистость шлифовального круга выбирают такой, чтобы толщина нарушенного слоя прошлифованной стороны пластины не превышала величину остаточной дефектности после резки. 2 ил., 1 табл.

Способ резки полупроводниковых слитков на пластины, включающий установку алмазного отрезного круга с внутренней режущей кромкой и чашечного шлифовального круга соосно другу другу, вращение кругов вокруг своей оси, введение слитка в отверстие отрезного круга на расстояние, равное сумме заданной толщины пластины и ширины реза, подачу чашечного шлифовального круга на позицию шлифования в осевом направлении относительно плоскости отрезного круга, перемещение слитка в радиальном направлении на режущую кромку отрезного круга, шлифование чашечным шлифовальным кругом торца слитка, последующее отрезание от последнего пластины и отвод слитка и шлифовального круга в исходное положение, отличающийся тем, что определяют толщины нарушенного слоя прошлифованной стороны пластины в зависимости от рекомендуемого диапазона зернистостей шлифовального круга по формуле

а оптимальную зависимость чашечного шлифовального круга выбирают из условия обеспечения толщины нарушенного слоя прошлифованной стороны пластины, не превышающей величину остаточной дефектности после резки

h ≤ hp-Δш,

где h - толщина нарушенного слоя прошлифованной стороны пластины, мкм;

Кш - безразмерная постоянная, зависящая от физико-механических свойств слитка и зернистости шлифовального круга;

Nз - зернистость шлифовального круга, мкм;

Δш - припуск на шлифование, мкм;

hр - толщина нарушенного слоя пластины после резки, мкм.

| Запорожский В.П | |||

| и др | |||

| Обработка полупроводниковых материалов | |||

| - М.: Высшая школа, 1988, с.38-41 | |||

| US, патент, 4852304, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-04-10—Публикация

1996-02-15—Подача