Изобретение относится к огнеупорной промышленности, преимущественно к изготовлению огнеупорных набивных масс, предназначенных для футеровки металлургических агрегатов, в частности индукционных печей.

Известна огнеупорная масса, включающая, мас.%: периклаз фракции 3 - 0,5 мм - 5 - 77, фракции менее 0,063 мм - 5 - 10, алюмомагниевую шпинель фракции 1 - 0,5 мм - 5 - 10, синтезированную шпинельную композицию фракции 2 - 0,5 мм - 5 - 40, фракции менее 0,063 мм - 6 - 35. Синтезированная шпинельная композиция содержит, мас.%: хромшпинелид - 80 - 88, алюмомагниевую шпинель - 5 - 10, периклаз - 5 - 10 [1].

Набивная футеровка из этой огнеупорной массы будет иметь пониженные эксплуатационные характеристики ввиду наличия в смеси периклаза, влияющего на уменьшение механических свойств. Кроме того, присутствие хромшпинелида в огнеупорной массе ограничивает ее применение в качестве футеровки агрегатов для некоторых расплавов.

Наиболее близкой к предлагаемой следует считать огнеупорную массу по патенту [2]. Она содержит, мас.%: плавленый материал - 77 - 93, включающий алюмомагниевую шпинель и периклаз, корунд - 5 - 15, борную кислоту - 1 - 4 и сложный борсодержащий оксид с температурой плавления 800 - 1300oC или глину огнеупорную фракции менее 0,5 мм - 1 - 4. Плавленый материал имеет зернистость 3 - 0 мм, детально зерновой состав не регламентирован.

Набивная футеровка из этой массы не может применяться при температурах службы более 1650oC, так как шихта содержит компоненты с температурой плавления 800 - 1300oC, что приводит к интенсивному спеканию массы при высоких температурах. В индукционной печи спекание массы уменьшает буферный (рыхлы) слой, контактирующий с водоохлаждаемым индуктором печи и защищающий индуктор от проникновения расплава металла через трещины. Спекание массы способствует также образованию усадочных трещин, что снижает безопасность эксплуатации индукционных печей.

Наличие в шихте компонентов с низкой температурой плавления приводит в процессе службы огнеупоров к более быстрому износу футеровки.

Задача, на решение которой направлено изобретение, состоит в повышении стойкости набивной футеровки к расплавам металлом и сплавов при температурах службы 1650 - 1800oC.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении плотности и металлоустойчивости футеровки, а также в повышении безопасности эксплуатации печей. Для достижения технического результата огнеупорная масса, включающая плавленый материал зернистостью 3 - 0 мм, содержащий алюмомагниевую шпинель и периклаз, содержит в количестве 100 мас.% плавленый материал состава, мас.%: алюмомагниевая шпинель - 85 - 99 и периклаз - 1 - 15 при следующим зерновом составе материала, мас. %: фракция 3 - 1 мм - 40 - 54, фракция 1 - 0 мм - 46 - 60, в том числе фракция менее 0,063 мм - 23 - 32.

Использование в качестве огнеупорной массы плавленого материала указанного состава с заданным соотношением фракций создает оптимальные условия для спекания набивной футеровки системы алюмомагниевая шпинель - периклаз с образованием плотной и прочной структуры, устойчивой к высокотемпературным расплавам.

Плавленый материал с массовой долей алюмомагниевой шпинели 85 - 99% и периклаза 1 - 15% имеет температуру плавления 2050 - 2090oC, что позволяет получить плотную и прочную структуру в процессе спекания при температуре 1670 - 1700oC, причем процесс спекания начинается при температуре 1300 - 1400oC. При уменьшении массовой доли алюмомагниевой шпинели менее 85% и увеличении массовой доли периклаза более 15% температура плавления шпинельно-периклазового материала снижается, что отрицательно сказывается на термомеханических свойствах футеровки при выплавке высокотемпературных сплавов. Увеличение массовой доли алюмомагниевой шпинели более 99% и уменьшение массовой доли периклаза менее 1% повышает температуру плавления шпинельно - периклазового материала свыше 2100oC, что ухудшает спекание набивной массы в процессе эксплуатации, в результате чего не достигается требуемый уровень плоскости, прочности и металлоустойчивости футеровки.

Уменьшение в материале массовой доли фракции 3 - 1 мм менее 40% и увеличение массовой доли фракции 1 - 0 мм свыше 60%, в том числе фракции менее 0,063 мм свыше 32%, приводит к интенсивному спеканию массы при выплавке высоколегированных сталей, что способствует образованию усадочных трещин и проникновению по ним метала. При увеличении массовой доли фракции 3 - 1 свыше 54% и уменьшении массовой доли фракции 1 - 0 мм менее 46%, в том числе фракции менее 0,063 мм менее 23%, резко снижается плотность и прочность футеровки индукционной печи.

Сочетание вещественного и зернового составов плавленого шпинельно-периклазового материала, используемого в предлагаемой огнеупорной массе, позволяет без введения спекающих добавок получить качественную набивную футеровку с высоким уровнем физико-керамических свойств, устойчивую к высоколегированным сталям.

Предлагаемую огнеупорную массу изготавливают путем измельчения получаемого плавлением в электродуговой печи материала с массовой долей алюмомагниевой шпинели 85 - 99% и периклаза 1 - 15% с выделением фракций 3 - 1 мм, 1 - 0 мм, в том числе фракции менее 0,063 мм, и смещения порошков указанных фракций в заявляемом соотношении до получения однородной массы. Продолжительность перемешивания в смесителе составляет 10 - 20 мин.

При изготовлении футеровки тигельной индукционной печи огнеупорную массу уплотняют с помощью пневмотрамбовки. Спекание тигля производят при температуре 1670 - 1700oC с выдержкой при максимальной температуре 0,5 - 2,0 ч.

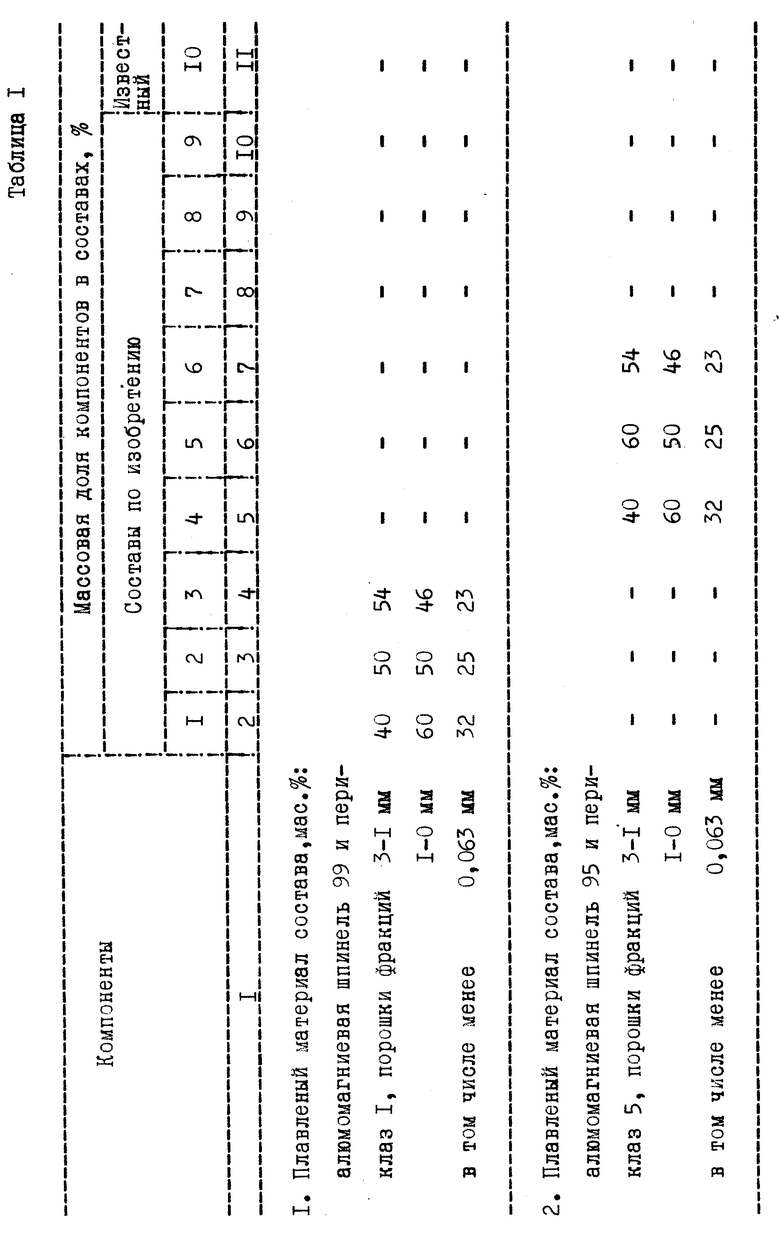

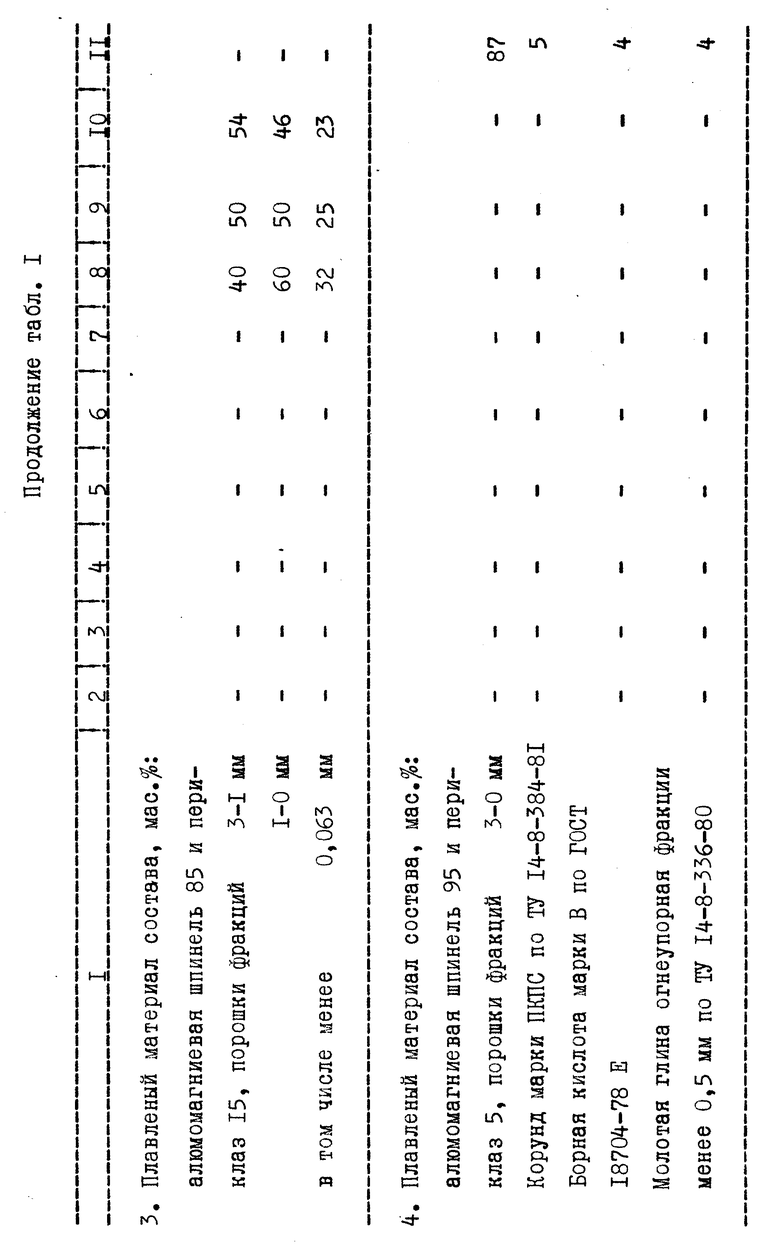

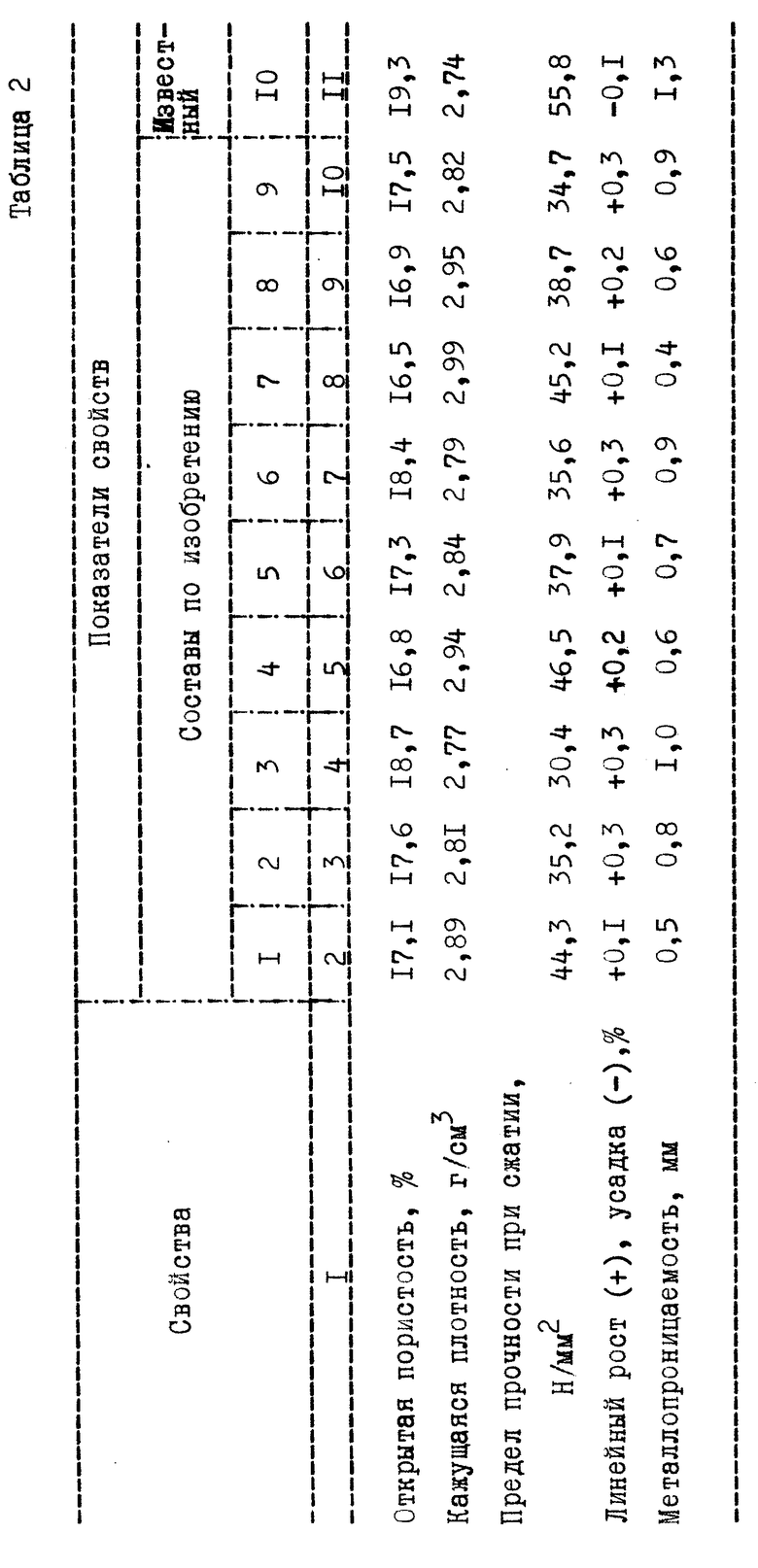

Составы и свойства предлагаемой и известной огнеупорных набивных масс приведены в табл. 1 и 2.

Образцы в виде цилиндров диаметром 36 мм и высотой 50 мм прессовали при давлении прессования 30 Н/мм2. Образцы обжигали при температуре 1680oC. На обожженных образцах определяли открытую пористость и кажущуюся плотность по ГОСТ 18847-84, предел прочности при сжатии по ГОСТ 4071.1-94. Линейный рост определяли на основе замера линейных размеров образца до и после обжига с точностью до 0,1 мм по ГОСТ 166-89.

Для оценки металлопроницаемости образцы помещали в расплав металла марки 12Х18Н9Т с температурой плавления 1700oC и выдерживали в нем в течение 2 ч. Металлопроницаемость оцениали глубиной пропитки металла.

Как видно из табл. 2, огнеупорная масса из указанного плавленого шпинельно-периклазового материала заданного зернового состава обеспечивает получение более плотной футеровки. Так, открытая пористость в примерах 1 - 9 составляет 16,5 - 18,7%, а кажущаяся плотность - 2,77 - 2,99 г/см3, в то время как в примере 10 аналогичные показатели соответственно составляют 19,3% и 2,74 г/см3. При этом разница в металлоустойчивости составляет 1,30 - 3,25 раза, футеровка из предлагаемой массы характеризуется большим объемопостоянством, что снижает вероятность проникновения расплава на индуктор и повышает безопасность футеровки при ее эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

Изобретение относится к набивным массам для изготовления футеровки, в частности, индукционной печи. Огнеупорная масса представлена плавленым материалом состава, мас.%: алюмомагниевая шпинель - 85 - 99 и периклаз - 1 - 15 при следующем зерновом составе, мас.%: фракция 3-1 мм - 40 - 54, фракция 1-0 мм - 46 - 60, в том числе фракция менее 0,083 мм - 23 - 32. Сочетание вещественного и зернистого составов плавленого шпинельно-периклазового материала позволяет повысить стойкость набивной футеровки к расплавам и сплавам за счет создания оптимальных условий для спекания набивной футеровки системы алюмомагниевая шпинель - периклаз с образованием плотной и прочной структуры, устойчивой к высокотемпературным расплавам без введения спекающих добавок. 2 табл.

Огнеупорная масса, включающая плавленый материал зернистостью 3 - 0 мм, содержащий алюмомагниевую шпинель и периклаз, отличающаяся тем, что масса содержит плавленый материал в количестве 100 мас.% состава, мас.%:

Алюмомагниевая шпинель - 85 - 99

Периклаз - 1 - 15

при следующем зерновом составе, мас.%:

Фракция 3 - 1 мм - 40 - 54

Фракция 1 - 0 мм - 46 - 60

в том числе

Фракция менее 0,063 мм - 23 - 32

| SU, авторское свидетельство, 1507754, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, авторск ое свидетельство, 2068824, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-07-27—Публикация

1997-04-09—Подача