Изобретение относится к способам получения олигоорганосилоксанов, а именно полиметилфенилсилоксанового лака, а также модифицированных производных на его основе, которые могут применяться в качестве пленкообразователей, гидрофобизаторов различных материалов, связующих для композиционных составов.

Известен способ получения полиметилфенилсилоксанов и лаков на его основе гидролитической соконденсацией фенилтрихлорсилана с диметилдихлорсиланом и/или метилтрихлорсиланом водой в среде ароматического углеводородного растворителя, отмывкой водой получаемого промежуточного "силанола" с последующей поликонденсацией его в целевой продукт в ходе отгонки растворителя. В случае необходимости перед отгонкой растворителя добавляют органический или неорганический модификатор.

Молярное соотношение фенилтрихлорсилана, диметилдихлорсилана и метилтрихлорсилана составляет 1:0,5-1,5:0,1-0,6 соответственно [1].

Недостатком данного способа является

большое количество кислых сточных вод, образующихся после отмывки продуктов гидролиза водой, которые требуют нейтрализации.

Известен малоотходный способ получения товарного полиметилсилоксанового лака, согласно которому проводят этерификацию метилтрихлорсилана водно-изобутанольно-ксилольным раствором, удаляют выделившийся при этерификации хлористый водород, затем проводят гидролиз этерификации солянокислым раствором хлорида щелочного металла или аммония [2].

Недостатками данного способа являются низкая пластичность лаковой пленки на изгиб и низкая прочность пленки на удар; отсутствие совмещаемости полиметилсилоксанового лака с традиционными лакокрасочными смолами, что снижает возможность его использования для создания лакокрасочных материалов различного назначения; использование гидролизующей смеси, содержащей раствор хлористого водорода с хлоридами металлов, приводит к сильной солевой коррозии оборудования.

Задачей, на решение которой направлено изобретение, является получение лака на основе метилтрихлорсилана и его модифицированных производных с улучшенными физико-механическими свойствами лаковой пленки, упрощение технологии.

Указанную задачу решает предложенный способ получения полиорганосилоксановых лаков этерификацией метилтрихлорсилана в водно-изобутанольно-ксилольном растворе или в водно-н-бутанольноксилольном растворе с удалением образующегося в ходе реакции хлористого водорода, отделением органического слоя продукта гидролиза - "силанола" и отгонкой избытка растворителя. Предложенный способ отличается от прототипа тем, что этерификацию проводят при мольном соотношении метилтрихлорсилана, изобутанола (H-бутанола) и воды, равном 1: 2,0: 3,0:0,60-1,5 в присутствии 10-35 мас.% фенилтрихлорсилана, а гидролиз проводят солянокислым водно-бутанольным раствором, содержащим, мас. %: 8,0-15,0 хлористого водорода, 2,0-6,0 изобутанола (н-бутанола), остальное - воду, с последующей поликонденсацией. Избыток растворителя, бутанола и воду отгоняют и получают полиметилфенилсилоксановый лак или к продукту гидролиза - силонолу - добавляют органические смолы, взятые в количестве 10-35 мас. % к 100 %-ной массе силанола, проводят процесс поликонденсации с одновременной отгонкой растворителя до требуемого содержания нелетучих веществ.

С целью использования отходов производства возможна замена фенилтрихлорсилана на кубовые остатки ректификации фенилтрихлорсилана с содержанием фенилтрихлорсилана не менее 40%, причем расчет количества загружаемого кубового остатка ведут на содержащийся фенилтрихлорсилан.

В качестве органических смол можно использовать традиционные лакокрасочные полимеры, например глифталевая ГФ-56 (или

пентафталевая ПФ-60П (ТУ 6-10-612-76) смолы;

полиэфирную смолу ПЭ-315 (ТУ 6-10-200-340-81);

нефтеполимерную смолу СПП (ТУ 38-10916-79);

полиакрилатную смолу БМК-5 (ТУ 6-02-115-91);

канифоль (ГОСТ 19113-84) или головную фракцию от дистилляции канифоли.

Головная фракция от дистилляции канифоля (сосновой экстракционной) имеет следующий состав, мас.%:

Неомыляемые вещества - 25,0-57,0

Смольные кислоты - 25,0-54,0

Жирные кислоты - 8,0-32,0

Окисленные вещества - Около 4,0

Способ осуществляют следующим образом.

В пятигорлый реактор, снабженный мешалкой, капельной воронкой, обратным холодильником, термометром, барбатером загружают навески метилтрихлорсилана и фенилтрихлорсилана и под слой жидкости подают гомогенную смесь, состоящую из бутилового спирта, воды и ксилола со скоростью 2 см3/мин и перемешивают 20 мин. Затем через барбатер подают сухой азот, массу нагревают до 100-120oC и ведут отдувку хлористого водорода до его содержания в массе не более 0,5 мас. %. Выделяющийся хлористый водород отводят через обратный холодильник и абсорбируют в поглотительной склянке водой с получением концентрированной соляной кислоты.

После удаления хлористого водорода реакционную массу охлаждают до 35-45oС и при перемешивании быстро приливают гидролитическую смесь, содержащую в виде раствора хлористый водород в смеси бутилового спирта с водой, перемешивают 3-4 ч при 75-85oC, затем отделяют органическую фазу от водной.

Из продукта гидролиза - (силанола) при остаточном давлении не более 20 кПа и температуре не выше 120oC отгоняют образующиеся при гидролизе бутиловые спирты и избыток растворителя до получения раствора полиметилфенилсилоксана с концентрацией 40-55 мас.%.

Или продукт гидролиза "силанол" помещают в четырехгорлый реактор и при перемешивании добавляют навеску органической смолы из вышеперечисленных, смесь нагревают до 75-85oC и перемешивают при этой температуре в течение 1-2 ч. до окончания модификации, которую определяют по "капельной пробе" на стеклянную пластину. Лаковая пленка должна быть прозрачной, без мути.

Из продукта модификации при остаточном давлении не более 20 кПа и температуре не выше 120oC отгоняют смесь бутилового спирта, растворителя и воды до получения модифицированного полиметилфенилсилоксана с концентрацией 50-60 мас.% или до требования содержания нелетучих веществ.

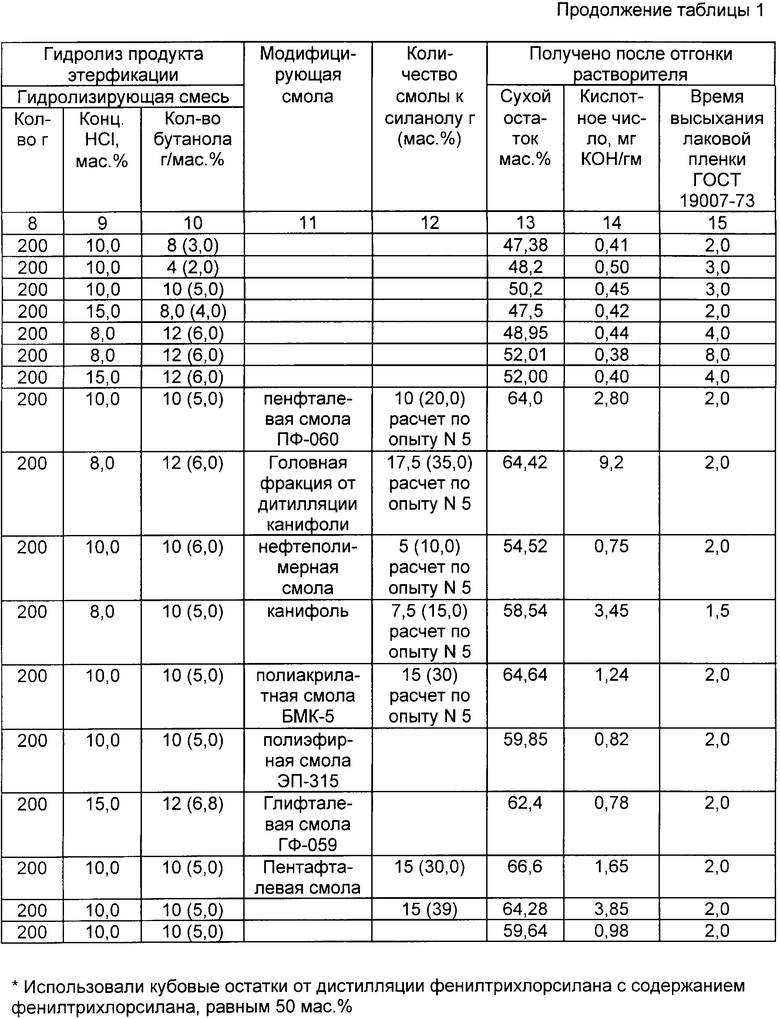

Условия проведения синтезов и характеристики полученных продуктов представлены в табл. 1.

Получающийся при разгонке продукта гидролиза или после стадии модификации органической смолой, дистиллят, содержащий бутиловые спирты, ксилол, воду и растворенный хлористый водород, после корректировки состава и удаления капельной водной фазы (при наличии) можно использовать на стадии гидролитической этерификации смеси хлорсиланов.

Используемый при гидролизе продукта гидролитической этерификации солянокислый водно-бутанольный раствор, после корректировки можно многократно возвращать в процесс.

Бутиловые спирты, выделяющиеся совместно с избытком растворителя в виде дистиллята при разгонке продуктов гидролиза или после стадии модификации "силанола", после корректировки состава без нейтрализации можно полностью использовать при гидролитической этерификации смеси метилтрихлорсилана с фенилтрихлорсиланом (пример N 5, средний из 6 опытов).

Техническим результатом изобретения, является получение полиметилфенилсилоксанового лака и его модифицированных производных с улучшенными физико-механическими свойствами лаковой пленки по показателям: изгиб пленки (1 мм вместо 3 мм), прочности пленки на удар (на приборе V-I) (50 кг/см2 вместо 10-15 кг/см2), блеска пленки.

Кроме того, применение гидролизующей смеси в виде раствора хлористого водорода в водно-бутанольной смеси позволяет получать сохнущий при комнатной температуре практически без образования гелевого осадка полиметилфенилсилоксановый лак или его модифицированные производные, устойчивые при хранении до 12 месяцев, причем снижается коррозионная активность гидролизующей смеси, что упрощает подбор оборудования.

Как видно из вышеприведенного, использование прелагаемого способа получения полиметилфенилсилоксанового лака или его модифицированных аналогов, значительно сокращает отходы производства.

Из известного уровня техники не вытекает влияние отличительных признаков на приведенную выше совокупность свойств получаемого полиметилфенилсилоксанового лака или его модифицированных производных, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Осуществление способа получения полиметилфенилсилоксанового лака или его модифицированных аналогов с использованием фенилтрихлорсилана в количестве, меньшем 10 мас.% от массы метилтрихлорсилана, приводит к получению полиметилфенилсилоксана, не совмещающегося с органическими смолами (наблюдается расслоение лака).

Осуществление способа получения полиметилфенилсилоксанового лака или его модифицированных аналогов при использовании фенилтрихлорсилана в количестве, большем 35 мас.%, экономически не целесообразно.

При увеличении концентрации воды в водно-бутанольно-ксилольном растворе выше указанных молярных соотношений при гидролитической этерификации наблюдается образование геля, увеличение количества спирта и уменьшение доли ксилола приводит к нестабильным результатам по высыханию пленки конечного продукта.

Проведение гидролиза раствора олигометилфенилбутоксисиланов раствора хлористого водорода в водно-бутанольной смеси способствует образованию полиметилфенилсилоксановых структур, не содержащих геля и устойчивых при хранении. При уменьшении концентрации хлористого водорода в гидролизующей смеси ниже 8,0 мас. % увеличивается время высыхания лаковой пленки более 24 ч, а при увеличении концентрации выше 15 мас.% наблюдается образование геля.

Основным преимуществом способа по изобретению является то, что проведение процесса получения полиметилфенилсилоксанового лака удалось получить кремнийорганический полимер на основе трудноутилизируемого метилтрихлорсилана, который легко совмещается и модифицируется традиционными лакокрасочными смолами. Совмещение можно осуществлять путем смешения готового полиметилфенилсилоксанового лака с модификатором, но качественный материал с прозрачной лаковой пленкой получается при проведении процесса химической модификации "силанола" смолой.

За объект сравнения по свойствам лаковой пленки выбраны промышленные полифенилметилсилоксановый лак КО-075 (ТУ 6-02-567-75) и полиметилсилоксановый лак по прототипу (ТУ 6-05-04691277-29-94) и испытан на физико-механическое свойства пленок при получении эмали КО-835 и аналогичной эмали на основе полиметилфенилсилоксанового лака и его модифицированных аналогов.

Эмаль КО-835 готовят смешением 94 мас. г кремнийорганического лака КО-075 или полиметилсилоксанового лака (содержащих 45 % сухого остатка) и 6 мас. г алюминиевой пудры марки ПАП-1 или ПАП-2 (ГОСТ 8494-71).

Характеристики лаковой пленки приведены в табл. 2.

Как видно из результатов таблицы, получаемый по предложенному способу полиметилфенилсилоксановый лак и его модифицированные производные обладают хорошими физико-механическими свойствами и могут служить основой для создания рецептур лакокрасочных материалов.

Источники информации

1. Хананашвили Л.М., Андрианов К.А. Технология элементоорганических мономеров и полимеров. М.: Химия, 1093, с. 260-265.

2. Патент России N 1792946 кл. C 08 G - 77/06, 1993 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиорганосилоксанового лака | 2022 |

|

RU2794094C1 |

| Способ получения полиметилсилоксанового лака | 1991 |

|

SU1792946A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛОКСАНОВОЙ СМОЛЫ | 2002 |

|

RU2223979C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИОРГАНОСИЛОКСАНОВЫХ СМОЛ | 1992 |

|

RU2038359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛОКСАНОВ | 1992 |

|

RU2034866C1 |

| Способ получения полиорганосилоксанов | 1978 |

|

SU732296A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКОЙ СМОЛЫ | 2000 |

|

RU2170744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛЭТОКСИСИЛАНОВ | 1993 |

|

RU2080323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2034865C1 |

| Способ получения полиметилсилоксановых смол | 1976 |

|

SU535322A1 |

Использование: для получения пленкообразователей, гидрофобизаторов и связующих для композиционных материалов. Сущность изобретения: лак получают этерификацией смеси метилтрихлорсилана с 10 - 35 мас.% фенилтрихлорсилане в водно-бутанольно-ксилольном растворе удалением образующегося хлористого водорода, гидролизом продуктов этерификации раствором, содержащим 8,0 - 15,0 мас. % хлористого водорода, 2,0 - 6,0 мас.% бутанола и до 100 мас.% воды. 2 з.п. ф-лы, 2 табл.

Авторы

Даты

1998-04-10—Публикация

1995-09-18—Подача