Изобретение относится к катализаторам ароматизации углеводородов и может быть использовано в нефтеперерабатывающей, нефтехимической, химической, нефтяной и газовой промышленности.

Известен катализатор для ароматизации углеводородных газов, содержащий цеолит ZSM-5, 0,1-5 мас. Zn и Re.

Недостатком известного катализатора является его низкая стабильность.

Так, при осуществлении ароматизации пропана на цеолите ZSM-5, содержащем 0,5% Zn и 0,5% Re, при 500оС, массовой скорости подачи сырья 1 ч-1 и давлении 1 ати выход ароматических углеводородов за проход составляет 28 мас. и за 24 ч падает до 15 мас.

Известен катализатор для ароматизации углеводородных газов, содержащий цеолит ZSM-5 или ZSM-11, 0,1-2 мас. галлия, 0,99-5 мас. цинка и связующее.

Недостатком этого катализатора является его низкая стабильность. Так, при ароматизации пропана на катализаторе, содержащем 70 мас. цеолита ZSM-5, 1 мас. цинка, 0,1 мас. галлия и остальное оксид алюминия, при 500оС, массовой скорости подачи сырья 1 ч-1 и давлении 1 ати выход ароматических углеводородов за проход составляет 25 мас. и снижается за 24 ч до 15 мас.

Известен катализатор для ароматизации углеводородных газов на основе цеолита ZSM-5, содержащий промоторы в количестве 0,5- 10 мас. из числа элементов VIII, IIB и IB групп, в частности Cu, Zn, Ru, Pt, Pd, Ir.

Недостатком этого катализатора является его низкая стабильность. Так, при ароматизации пропана при 500оС, массовой скорости подачи сырья 1 ч-1 и давлении 1 атм на катализаторе, содержащем 1,5 мас. цинка, 0,5 мас. меди, 70 мас. цеолита ZSM-5 и связующее, выход ароматических углеводородов за проход составляет 22 мас. и за 24 ч снижается до 12 мас.

Известен также катализатор, содержащий цеолит ZSM-5 или ZSM-11 Н-форме с промоторами из числа Mg, Zn, Al, Ca, РЭЭ, Ni или их смесей и связующее.

Недостатком этого катализатора является его низкая стабильность. Так, при ароматизации пропана при 500оС, массовой скорости подачи сырья 1 ч-1 и давлении 1 ати на катализаторе 70 мас. HZS M-5, 2 мас. цинка, 0,5 мас. кальция и связующее, выход ароматических углеводородов за проход составляет 28 мас. и снижается за 24 ч до 18 мас.

Наиболее близким является катализатор для ароматизации углеводородных газов следующего состава, мас.

Цеолит со структурой ZSM-5

или ZSM-11 в Н-форме

с силикатным моду- лем 29-100 50-80

Промоторы Zn и/или Ga

в массовом отноше- нии (10:1):1 0,5-8,8 Цирконий или гафний 0,1-3,0 Оксид алюминия или глина До 100

Недостатком этого катализатора является его низкая стабильность. Так, при ароматизации пропана при 500оС, давлении 1 ати и массовой скорости подачи сырья 1 ч-1 на катализаторе, содержащем 70 мас. цеолита ZSM-5 с силикатным модулем 70; 4,0 мас. цинка, 2,0 мас. циркония, 0,4 мас. кальция и связующее, выход ароматических углеводородов за проход составляет 23 мас. и снижается за 100 ч работы до 15 мас.

Целью изобретения является повышение стабильности катализатора ароматизации углеводородов.

Поставленная цель достигается тем, что катализатор для ароматизации углеводородов С3-С12, включающий цеолит со структурой ZSM-5 или ZSM-11 с силикатным модулем 29-100, цинк и/или галлий с промотором и связующее, оксид алюминия дополнительно содержит серу при следующем содержании компонентов, мас. Цеолит 45-80 Цинк и/или галлий с промотором 1,0-5,0 Сера 0,05-0,08 Оксид алюминия Остальное

Причем в качестве промоторов используются Pt, Pd, W, Cr, F и В при массовом соотношении Zn и/или Ga с промотором 90:1-1:3.

Отличительным признаком изобретения является дополнительное содержание серы при определенном содержании компонентов.

Катализатор готовят следующим образом.

Берут цеолит в NH4-форме, вводят Zn и/или Ga и промоторы, смешивают с пастой гидроксида алюминия, формуют, сушат и прокаливают при 500-600оС. Цинк и/или галлий и промоторы вводят в смесь цеолита и связующего обработкой прокаленных экструдатов цеолита со связующим раствором соответствующих солей с последующими сушкой и прокалкой при 500-600оС.

Серу вводят в цеолит или катализатор либо в виде сульфатов, либо сульфидов, либо меркаптана с последующей окислительной обработкой.

Изобретение иллюстрируется следующими примерами.

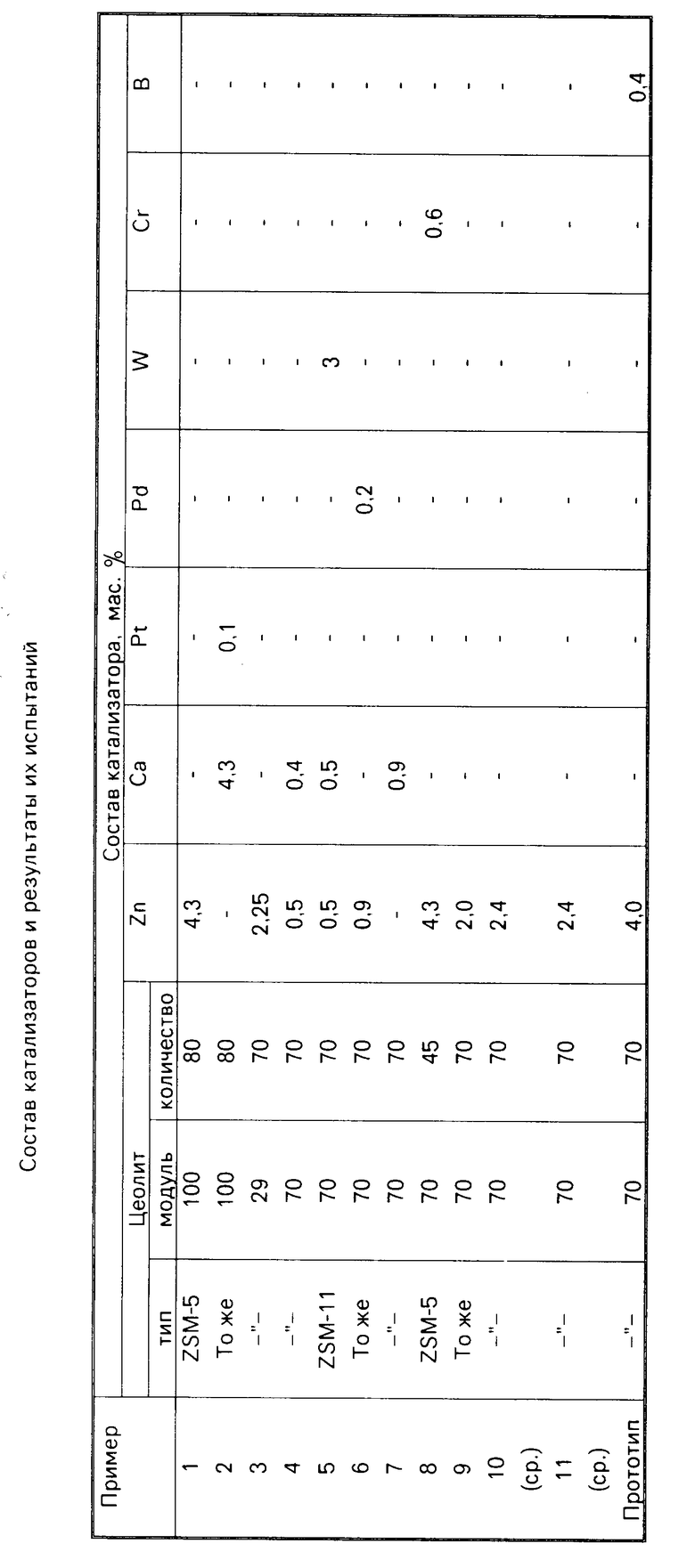

П р и м е р 1. Берут 80 г сверхвысококремнеземного цеолита типа ZSM-5 с силикатным модулем 100 в NH4-форме и обрабатывают 305 мл 1,5 н. раствора NH4F при 80оС в течение 3 ч. Избыток раствора сливают, цеолит промывают водой при комнатной температуре и обрабатывают 310 мл 5%-ного раствора нитрата цинка (II) при 80оС в течение 24 ч. Отфильтрованный цеолит тщательно смешивают с 82,75 г пасты гидроксида алюминия и 0,53 г сульфата аммония. Массу формуют в экструдаты диаметром 2-3 мм, сушат и прокаливают при 500оС в течение 4 ч. Состав катализатора приведен в таблице.

П р и м е р 2. 80 г цеолита со структурой ZSM-5 и модулем 100 в NH4-форме обрабатывают 400 мл 5%-ного раствора нитрата галлия (III) и 26 мл 1% -ного раствора платинохлористоводородной кислоты (IV). Отфильтрованный цеолит тщательно смешивают с 78 г пасты гидроксида алюминия, формуют в экструдаты, сушат и прокаливают при 500оС в течение 4 ч. Экструдаты обрабатывают 31,3 мл 0,1 н. раствора сульфата аммония, сушат и прокаливают при 500оС в течение 4 ч. Состав катализатора приведен в таблице.

П р и м е р 3. 70 г цеолита типа ZSM-5 с модулем 29 в NH4-форме тщательно смешивают с 31,1 г нитрата цинка (II), 24,5 г нитрата галлия (III), 38,2 мл 0,1 н. раствора фторида аммония и 125 г пасты гидроксида алюминия, формуют в экструдаты, сушат и прокаливают при 500оС в течение 4 ч. Экструдаты обрабатывают смесью, содержащей азот и 0,013 об. сероводорода, в течение 6 ч при 500оС и прокаливают при 500оС в течение 4 ч. Состав катализатора приведен в таблице.

П р и м е р 4. 70 г цеолита типа ZSM-5 с модулем 70 в NH4-форме обрабатывают 90 мл 2%-ного раствора нитрата цинка (II) и 92 мл 2%-ного раствора нитрата галлия (III) при 80оС в течение 24 ч. Отфильтрованный цеолит тщательно смешивают со 144,75 г пасты гидроксида алюминия, формуют, сушат и прокаливают при 500оС в течение 4 ч. Экструдаты обрабатывают 38,2 мл 0,2 н. раствора фторида аммония и 15,6 мл 0,1 н. раствора сульфата аммония, сушат и прокаливают при 500оС в течение 4 ч. Состав катализатора приведен в таблице.

П р и м е р 5. Катализатор готовят по примеру 2, однако 70 г цеолита типа ZSМ-11 с модулем 70 обрабатывают 90 мл 2%-ного раствора нитрата цинка (II), 115 мл 2%-ного раствора нитрата галлия (III) и 82 мл 5%-ного раствора вольфрамовой кислоты (VI), отфильтрованный цеолит смешивают со 127,5 г пасты гидроксида алюминия, а экструдаты обрабатывают по примеру 3 с той разницей, что берут смесь азота с 0,006 об. этилмеркаптана, а затем прокаливают при 600оС в течение 4 ч. Состав катализатора приведен в таблице.

П р и м е р 6. Катализатор готовят по примеру 4, однако цеолит типа ZSM-11 в NH4-форме обрабатывают 163 мл 2%-ного раствора нитрата цинка (II) и 41 мл 1%-ного раствора хлорида палладия. Отфильтрованный цеолит смешивают со 143,5 г пасты гидроксида алюминия, а экструдаты обрабатывают 38,2 мл 0,2 н. раствора фторида аммония и 31,3 мл 0,1 н. раствора сульфата аммония. Состав катализатора приведен в таблице.

П р и м е р 7. Катализатор готовят по примеру 1, однако цеолит типа ZSM-11 в NH4-форме с модулем 70 обрабатывают 44 мл 1,5 н. раствора фторида аммония, а затем 207 мл 2%-ного раствора нитрата галлия (III). Полученный цеолит смешивают с пастой гидроксида алюминия и 0,8 г сульфида аммония. Состав катализатора приведен в таблице.

П р и м е р 8. Катализатор готовят по примеру 2, однако 45 г цеолита типа ZSM-5 с модулем 70 обрабатывают 310 мл 5%-ного раствора нитрата цинка (II). Отфильтрованный цеолит смешивают с 248 г пасты гидроксида алюминия и 1,36 г хромовой кислоты и формуют в экструдаты. Экструдаты обрабатывают 156,5 мл 0,1 н. раствора сульфата аммония. Состав катализатора приведен в таблице.

П р и м е р 9. Катализатор готовят по примеру 4 с той разницей, что цеолит типа ZSM-5 в NH4-форме обрабатывают 360 мл 2%-ного раствора нитрата цинка (II), а отфильтрованный цеолит смешивают со 124,5 г пасты гидроксида алюминия и 16,3 г борной кислоты (III), а экструдаты обрабатывают 38,2 мл 0,2 н. раствора фторида аммония и 31,2 мл 0,1 н. раствора сульфата аммония. Состав катализатора приведен в таблице.

П р и м е р 10 (для сравнения). Катализатор готовят по примеру 4, однако цеолит в NH4-форме обрабатывают 289,7 мл 3%-ного раствора нитрата цинка (II). Отфильтрованный цеолит смешивают со 132 г пасты гидроксида алюминия, а экструдаты обрабатывают 38,2 мл 0,2 н. раствора фторида аммония и 44,7 мл 0,7 н. раствора сульфата аммония. Состав катализатора приведен в таблице.

П р и м е р 11 (для сравнения). Катализатор готовят по примеру 4, однако берут 137,5 г пасты гидроксида алюминия, а экструдаты обрабатывают 38,2 мл 0,2 н. раствора фторида аммония и 31,3 мл 0,01 н. раствора сульфата аммония. Состав катализатора приведен в таблице.

Катализаторы по примерам 1-11, а также известный катализатор, не содержащий серы, испытывают в процессе ароматизации пропан-бутановой фракции и бензиновой фракции термического крекинга с пределами кипения 35-150оС.

С этой целью 100 мл катализатора загружают в реактор, поднимают температуру в токе азота до 500оС, прекращают подачу азота и подают сырье с массовой скоростью 1 ч-1. Получаемую парогазовую смесь продуктов реакции анализируют на содержание ароматических углеводородов через 1 ч и 100 ч после подачи сырья.

Результаты испытания представлены в таблице.

Результаты, представленные в таблице, свидетельствуют о том, что образцы, содержащие серу, более стабильны по сравнению с известным катализатором: выход ароматических углеводородов практически не снижается через 100 ч работы на катализаторах, содержащих серу.

При содержании серы менее 0,05 мас. выход ароматических углеводородов снижается за 100 ч работы практически так же, как и на известном катализаторе. При содержании серы более 0,8 мас. в катализаторе стабильность катализатора высока, однако снижается выход ароматических углеводородов.

Изобретение касается каталитической химии, в частности катализатора для ароматизации углеводородов C3-C12 Цель повышение стабильности катализатора. Для этого используют катализатор, содержащий, мас. цеолит типа ZSM-5 или ZSM-11 45-80, цинк и/или галлий с промотором 1,0-5,0, серу 0,05-0,8, оксид алюминия до 100. В качестве промотора он содержит элемент, выбранной группы, включающий платину, палладий, хром, фтор, бор, вольфрам, при массовом соотношении цинка и/или галлия к промотору (90:1)-(1:3). Выход ароматических углеводородов в присутствии указанного катализатора практически не снижается в течение 100 ч работы, тогда как в присутствии известного катализатора выход снижается на 8-11% 1 з. п. ф-лы, 1 табл.

КАТАЛИЗАТОР ДЛЯ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ C3- C12, содержащий цеолит типа ZSM 5 или ZSM 11 с силикатным модулем 29 100, цинк, и/или галий с промотором и связующее оксид алюминия, отличающийся тем, что, с целью повышения стабильности катализатора, он содержит цинк и/или галий с промотором в массовом отношении (90 1) (1 3) и дополнительно серу при следующем содержании компонентов, мас.

Цеолит 45 80

Цинк и/или галий с промотором 1,0 5,0

Сера 0,05 0,8

Оксид алюминия Остальное

2. Катализатор по п. 1, отличающийся тем, что в качестве промотора он содержит элемент, выбранный из группы, включающей платину, палладий, хром, фтор, бор, вольфрам.

| Авторское свидетельство СССР N 1508381, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-10—Публикация

1990-05-07—Подача