Изобретение относится к технологии получения синтетических каучуков, а именно к способу получения бутадиен- нитрильного каучука (БНК) и может быть использовано в нефтехимической промышленности.

Цель изобретения - снижение количества эмульгатора в рецепте полимеризации в процессе получения БНК, что повышает технологичность способа.

Задача по снижению количества эмульгатора в рецепте полимеризации может быть решена путем использования высокоэффективного эмульгатора, обладающего свойствами как анионного, так и неионного ПАВ, что позволяет сохранить устойчивость полимеризационной системы при уменьшении его количества.

В качестве предлагаемого эмульгатора используют высокоэффективный алкилсуль- фоэтоксиксилат натрия с определенной длиной цепи в количестве 0,3-1,5 мае,ч. в расчете на мономеры, а также алкил- сульфоэтоксиксилат натрия с длиной цепи в количестве 0,05-0,5 мае.ч. в расчете на мономеры в смеси с другим эмульгатоО 00

ел

Ю

ел

ром - алкилсульфатом натрия, олефинсуль- фатом натрия, или неионными ПАВ из ряда: полиэтиленгликоль, оксиэтилированные спирты, оксиэтилированные алкилфенолы в количестве 0,5-1,8 мас.ч. в расчете на мономеры.

Применение ПАВ с длиной цепи в известном способе обеспечивает достаточную устойчивость латекса в процессе полимеризации и отгонки только при использовании в количестве 2,5 мас.ч. в расчете на мономеры.

Кроме того, применение алкилсульфоэ- токсиксилата натрия на основе спиртов фракции не решает проблемы экологически чистого процесса ввиду наличия в эмульгаторе остаточных первичных спиртсз , особенно октилового спирта, имеющих неприятный запах.

Отсутствие низкомолекулярных остаточных первичных спиртов с неприятным запахом в алкилсульфоэтоксиксилате с длиной цепи Ci2-Ci4 позволяет улучшить условия труда в процессе синтеза и выделения каучука.

Для исключения трудностей, связанных с выделением каучука из латекса при использовании высокомолекулярных алкил- сульфоэтоксиксилатов - образование мелкой пылеобразной крошки, увеличением расхода электролита, возрастание времени коагуляции, фракционный состав эмульгатора должен быть ограничен длиной цепи алкильного радикала. Использование ал- килсульфоэтоксиксилата натрия с длиной цепи отвечает названным требованиям. Алкилсульфоэтоксиксилат натрия с длиной цепи Ci2-Ci4 производится на основе спиртов и применяется в качестве активной основы в производстве пеномоющих средств для бытовой химии. Применение его в качестве эмульгатора для получения эмульсионных каучуков неизвестно.

Преимуществом предлагаемого способа является доступность прямоцепочечных олефинов с длиной цепи , являющихся сырьем для синтеза алкилсульфоэ- токсиксилатов.

Использование смеси эмульгаторов ал- килсульфоэтоксиксилата с алкилсульфатом натрия, олефинсульфонатом, алкилсульфо- натом натрия, додецилбензолсульфонатом натрия позволяет снизить количество остаточного эмульгатора в каучуке по сравнению с количеством его в полимере, полученном с использованием индивидуальных анионных ПАВ. так как при этом снижают количество анионного ПАВ в рецепте, а следовательно, меньше образуется

малорастворимых кальциевых солей эмульгатора при выделении каучука солью кальция. Алкилсульфоэтоксиксилат характеризуется растворимостью кальциевых солей даже при комнатной температуре, следовательно, и хорошей вымываемостью их из каучука. Использование в качестве эмульгаторов смеси алкилсульфоэтоксикси- лата натрия с неионными ПАВ из ряда: по0 лиэтиленгликоль, оксиэтилированные спирты и оксиэтилированные алкилфенолы, также приводит к получению чистого каучука с минимальным содержанием примесей, так как неионные ПАВ не образуют кальци5 евых солей.

Система предлагаемых эмульгаторов применима как при получениии бута- диен-нитрильных каучуков, так и их модифицированных аналогов, например

0 карбоксилатных бутадиен-нитрильных каучуков.

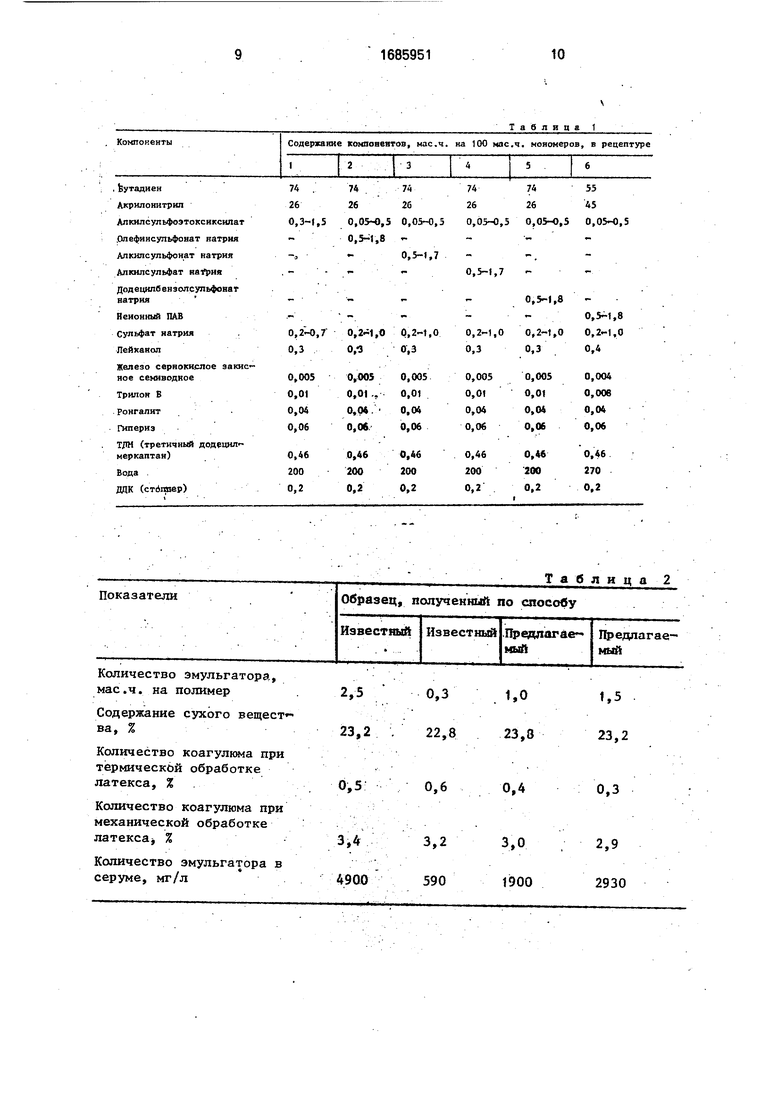

Бутадиен-нитрильный каучук получают водно-эмульсиокной сополимеризацией бутадиена и нитрила акриловой кислоты в при5 сутствии радикального инициатора, регулятора молекулярной массы по рецептурам, приведенным в табл. 1, В качестве эмульгаторов используют алкилсульфоэток- сиксилат натрия, его смесь с олефинсульфо0 натом , алкилсульфатом натрия, алкилсульфонатом натрия, додецилбензолсульфонатом натрия или неионными ПАВ.

Полимеризацию мономеров проводят при температуре 5-6°С до глубины 67%.

5 Отбирают 0,2 л латекса для определения термической и механической устойчивости латекса. После дегазации латекс коагулируют раствором хлористого кальция. Температуру коагуляции подбирают таким образом,

0 что время до образования прозрачного серума (коагуляции) составляет не более 7-10 с (время пребывания крошки в зоне коагуляции промышленного производства). Крошку каучука бтделяют, промывают умягченной

5 водой с температурой 50-60°С сушат, серум и каучук анализируют на содержание эмульгатора.

Для получения бутадиен-нитрильных каучуков с применением эмульгатора алкил0 сульфоэтоксиксилата натрия используются: фракция эмульгатора алкилсульфоэтоксик- силата нагрия Н(ОСН2СН2)п050з№, получаемая на основе прямоцепочечных олефинов с длиной цепи R , степень оксиэти5 лирования п 3; фракция эмульгатора ал- килсульфоэтоксиксилата натрия доступные для получения олефинсульфона- ты на основе прямоцепочных олефинов с длиной цепи Св-Си; алкилсульфонат натрия с длиной цепи Cg-Cie; алкилсульфат

натрия с длиной цепи додецилбен- золсульфонат натрия; неионные ПАВ: поли- этиленгликоль ПЭГ-9, оксиэтилированные спирты Ro(CH2CH20)nOH с длиной цепи (неонол-АП ), где п 6, оксиэтилированные алкилфенолы со степенью оксиэтилирования п 9-10 (неонол АФ-9- 10).

П р и м е р 1. Получают бутадиен-нит- рильный каучук БНК-28АМН водно-эмульсионной сополимеризацией бутадиена и нитрила акриловой кислоты, применяя рецептуру из табл. 1 и используя алкилсульфо- этоксиксилат натрия с длиной цепи Ci2-Cn в количествах 0,3; 1,0 и 1,5 мае.ч. в расчете на мономеры. Полимеризацию проводят в аппарате объемом 20 л. Сумма мономеров при загрузке составляет 6,05 л. После обрыва полимеризации при конверсии 67% отбирают 0,2 л латекса для определения его устойчивости при термической и механической обработке. Продолжительность реакции полимеризации составляет 12,5, 11.5 и 11,0 ч соответственно. По известному способу каучук получают аналогично, но в качестве эмульгатора используют алкил- сульфоэтоксиксилат натрия с длиной цепи Ст-Сц в количестве 2,5 мае.ч. в расчете на мономеры. Продолжительность полимеризации до конверсии 67% составляет 11ч. Латексы выгружают из аппарата, подвергают отгонке с водяным паром для удаления свободных углеводородов и коагулируют 1%-ным раствором хлористого кальция. Крошку каучука отделяют, промывают и сушат. Свойства образцов латексов каучуков БНК-28АМН, полученных по известному и предлагаемому способам приведены в табл. 2.

Результаты опытов показывают, что по предлагаемому способу в сравнении с известным достигнуто уменьшение количества эмульгатора в рецептуре полимеризации при одинаковой скорости полимеризации и идентичной устойчивости латексов, при этом достигнуто уменьшение количества эмульгатора в серуме.

При использовании в малых количествах известного эмульгатора (0,2 мае.ч. Су-Си алкилсульфоэтоксиксилата) полимеризация не идет, при использовании его в пределах 0,5-1,5 мае.ч, количество коагулю- ма при термической обработке равно 1,7 и 0,8% соответственно, количество коагулю- ма при механической обработке 10,2 и 7,8% соответственно.

При использовании известного эмульгатора - алкилсульфоэтоксиксилата Су-Си (АСЭТсу-Сп) в количестве 2,3-2,2 мае. ч. время полимеризации 15-16 ч, для других

известных эмульгаторов, а также смесей предлагаемых эмульгаторов результаты приведены в табл. 3.

П р и м е р 2. Получают бутадиен-нитрильный каучук БНК-28АМН сополимеризацией бутадиена с нитрилом акриловой кислоты по известным способам с использованием в качестве эмульгатора алкилсульфоэтоксиксилата натрия фракции Су-Си.

0 олефинсульфоната натрия, алкилсульфата натрия, алкилсульфоната натрия, додецил- бензолсульфоната натрия (рецептуры 2-5 шихты из табл. 1). Полимеризацию проводят в аппаратах объемом 60 л по следующей

5 рецептуре, мас.ч.: бутадиен 74; акрилонит- рил 26; вода 200; эмульгатор - количество варьируется по табл. 3; сульфат натрия 1,2- 1,4; лейканол 0,3; ронгалит 0,04; трилон Б 0,01; сернокислое железо 0,005; гидропере0 кись изопропилбензола 0,06. Сумма мономеров при загрузке составляет 15,2 л. Полимеризацию проводят до конверсии 67%. Отгоняют неэаполимеризовавшиеся мономеры. Определяют устойчивость латек5 сов по количеству коагулюма, образовавшегося в условиях термической обработки их при 80°С в течение 30 мин. Отогнанные ла- тексы коагулируют 1%-ным раствором хлорида кальция. Выделенные каучуки

0 промывают, сушат в воздушной сушилке и анализируют на содержание остаточного эмульгатора. Результаты приведены в табл. 4,

Как следует из приведенных данных, ис5 пользование высокоэффективного алкилсульфоэтоксиксилата натрия с длиной цепи Ci2-Ci4 в предлагаемом способе в смеси с анионным ПАВ позволяет снизить количество последнего в рецепте полимеризации до

0 0,5-2,0 мас.ч. и сохранить устойчивость латекса. Благодаря уменьшению количества анионного ПАВ в предлагаемом способе достигнуто снижение массовой доли остаточного эмульгатора в каучуке.

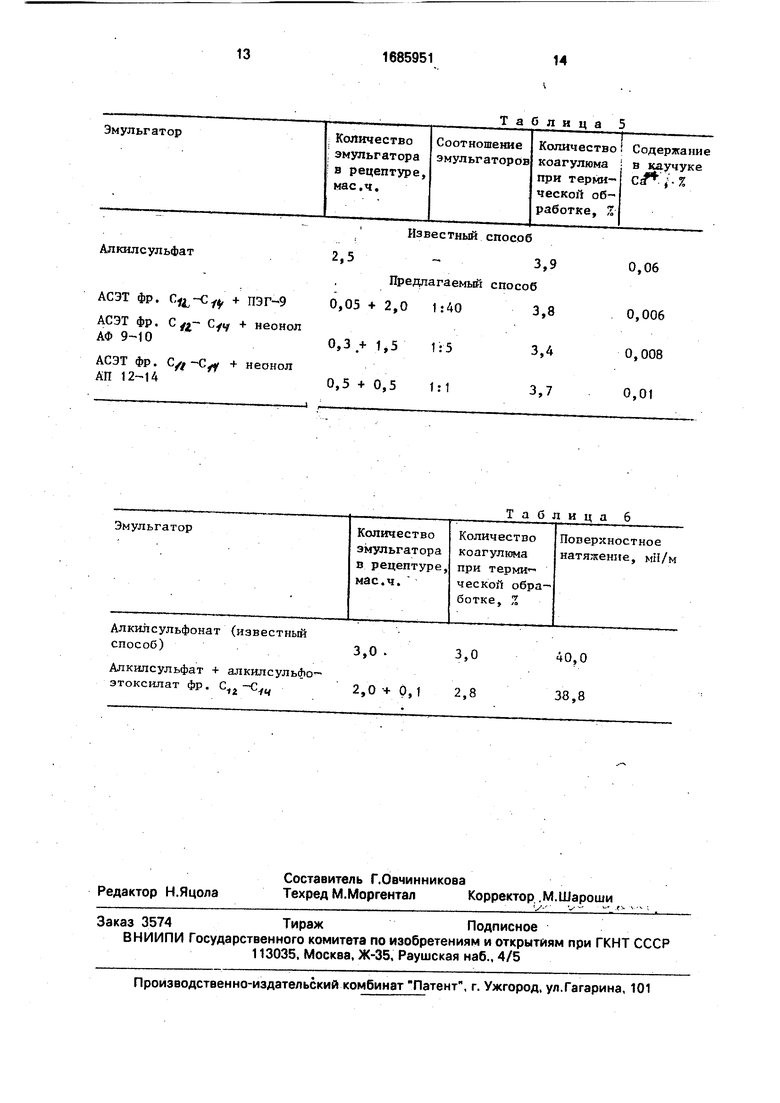

5 П р и м е р 3. Получают бутадиен-нит- рильный каучук БНК-40АМН сополимеризацией бутадиена с нитрилом акриловой кислоты по известному способу с использованием в качестве известного эмульгатора

0 алкилсульфата натрия. Полимеризацию проводят в автоклавах объемом 20 л по следующей рецептуре, мас.ч.: бутадиен 55; ак- рилонитрил 45; вода 270; эмульгатор 2,5; сульфат натрия 1,2; лейканол 0,4, рольганг

5 0,04; трилон Б 0,008; железо сернокислое 0,004; гидроперекись изопропилбензола 0,06. Сумма мономеров при загрузке составляет 24,38 л. Полимеризацию мономеров проводят до сухого остатка 10,7%, что соответствует глубине полимеризации 67%. Отбирают 0,2 л латекса для определения устойчивости к термическому воздействию. Отгоняют из латекса неэзполимеризовав- шиеся мономеры и коагулируют 1%-ным раствором хлорида кальция. При аналогичной загрузке мономеров по рецептуре 6 из табл. 1 получают бутадиеннитрильные кау- чуки БНК-40АМН по предлагаемому способу с использованием в качестве эмульгатора смеси алкилсульфоэтоксиксилата натрия фракции Ci2-Cu с неионными ПАВ: поли- этиленгликолем ПЭГ-9, оксиэтилирован- ным ал кил фенол ом - нвонолом АФ 9-10 и оксиэтилированными спиртами RO(CH2CH20)nOH с длиной цепи (неонол АП 12-14), где п - 6.

Соотношения алкилсульфоэтоксиксила- та и неионного ПАВ в рецептуре полимеризации составляют 1:40,1:5, 1:1 для опытов с использованием ПЭГ-9, неонола АФ 9-10 и АП 12-14 соответственно. Количества змульгаторое приведены в табл. 5.

Выделенную после коагуляции крошку каучука промывают умягченной водой, сушат в воздушной сушилке и анализируют на содержание остаточного иона кальция в золе после сжигания навески каучука в муфельной печи при 600°С. Свойства образцов латексов и каучуков БНК-40АМН, полученных по известному и предлагаемому способам, приведены в табл. 5.

Результаты опытов показывают, что в сравнении с известным способом достигнуто уменьшение количества эмульгатора в рецептуре полимеризации при сохранении идентичной устойчивости латекса и снижении остаточного кальция в каучуке.

П р и м е р 4. Получают бутадиен-нит- рильный карбоксилатный каучук СКН-26-5 сополимеризацией бутадиена, нитрила акриловой кислоты и метакриловой кислоты. Полимеризацию проводят по предлагаемому способу в аппарате объемом. 60 л по следующей рецептуре, мае.ч.: бутадиен 77, акрилонитрил 23; метакриловая кислота 4; алкилсульфат 2,0; алкилсульфоэтоксиксилат с длиной цепи 0,1; лейканол 0,4; ронгалит 0,04; трилон Б 0,05; гидроперекись изопропилбензола 0,05; вода 200; третичный додецилмеркаптан 0,45. Сумма мономеров при загрузке составляет 16,1 л.

Полимеризацию проводят до конверсии 60%. Латекс стоппермруют 1%-ным раствором нитрита натрия и подщелачивают латекс до рН 8-9. Определяют устойчивость

латекса по количеству коагулюма, образовавшегося в условиях его термической обработки при 80°С в течение 30 мин.

Аналогично получают латекс по известному способу, используй в качестве эмульгатора алкилсульфонат натрия в количестве 3,0 мас.ч. в расчете на мономеры, и также определяют его устойчивость в условиях термического воздействия (табл. 6). После отгонки незаполимеризовавшихся мономеров определяют поверхностное натяжение латексов.

Как следует из приведенных данных, использование алкилсульфата натрия в качестве эмульгатора в смеси с алкилсульфоэтоксиксилатом натрия с длиной цепи позволяет снизить дозировку эмульгатора в рецептуре полимеризации и сохранить устойчивость латекса.

Формула изобретения

Способ получения бутадиен-нитрмль ных каучуков водно-эмульсионной сополимеризацией бутадиена с акрилонитрилом в присутствии инициирующей системы, регулятора молекулярной массы с последующим применением а качестве эмульгатора алкил- сульфозтоксиксилата натрия и последующим выделением каучука электролитом, о т- личающийся тем, что, с целью повышения технологичности способа за счет снижения количества эмульгатора, в качестве эмульгатора используют 0,3-1,5 мас.ч. на 100 мас.ч. мономеров С12 С14-алкил сульфо- этоксиксилата натрия со степенью оксиэтилирования, равной трем, или 0,55-2,3 мас.ч. на 1ФО мас.ч. мономеров смеси С12 С14-ал- кипсульфоэтоксиксилата натрия со степенью оксиэтилирования, равной трем, с дополнительным эмульгатором, выбранным

из группы, включающей алкилсульфат натрия, алкилсульфонат натрия, додецилбен- золсульфонат натрия, олефинсульфонат натрия, неионогенный эмульгатор при массовом соотношении С12-С14-алкилсульфоэтоксиксилата натрия: дополнительный эмульгатор от 1:1 до 1:40.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU792904A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ | 2022 |

|

RU2792072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ ЛАТЕКСОВ | 2003 |

|

RU2249602C2 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU770092A1 |

| Способ получения высокостирольного латекса | 1975 |

|

SU553257A1 |

Изобретение относится ч способу получения бутадиен-нитрильного каучука. Повышение технологичности способа (за счет снижения количества эмульгатора) достигается тем, что способ получения бутадиен- нитрильного каучука осуществляют водно-эмульсионной сополимеризацией бутадиена с акрилонитрилом в присутствии инициирующей системы, регулятора молекулярной массы, эмульгатора с последующим выделением каучука электролитом. При этом в качестве эмульгатора используют 0,3-1,5 мае.ч. на 100 мае.ч. сомономеров алкилсульфоэтоксиксилата натрия (степень оксиэтилировакия п 3) или 0,55- 2,3 мае.ч. на 100 мае.ч. мономеров смеси алкилсульфоэтоксиксилата натрия (п 3) с дополнительным эмульгатором, выбранным из группы, включающей алкил- сульфат натрия, алкилсульфонат натрия, 3 додецилбензолсульфонат натрия, олефин- L сульфонат натрия, неионогенный эмульга- / тор при массовом соотношении С алкилсульфоэтоксиксилата натрия к допол- нительному эмульгатору 1:1-1:40 соответст- 3 венно. 6 табл.

Алкилсульфоэтоксиксилат Олефинсульфоаат натрия Алкилсульфонат натрия АлкипсульФат н«Гри«

додецнлбензолсульфояат натрия

0,3-1,5 0,05-0,5 0,05-0,5 0,05-0,5 0,05-0,5 0,05-0,5 0,5-1,8 г.

0,5-),7

0,5-1,7

- 0,5-,8

Количество эмульгатора,

мае.ч. на полимер2,5

Содержание сухого вещест ва, %23,2

Количество коагулюма при

термической обработке

латекса, %0,5

Количество коагулюма при

механической обработке

латекса, %3,4

Количество эмульгатора в

серуме, мг/л 4900

Т а б л и ц а 2

1,5

23,2

0,3

2,9

2930

Примечание. Показатели определены после термической обработки латекса при в течение 30 мин.

Т а блиц

фат

C,1L-Cft + ПЭГ-9

С Л- Cfif + неонол

Су/ -С + неонол

Известный способ

2,5-3,9

Предлагаемый способ

0,05 + 2,0 1:403,8

Эмульгатор

Алкилсульфонат (известный способ)

Алкилсульфат + алкилсульфо- этоксилат фр. Ciz С1Ч

Таблица 5

0,06 0,006

Таблица 6

Количество коагулюма при терми - ческой обработке, 7,

Поверхностное натяжение, мН/м

3,0 3,0

40,0

2,0 + 0,1 2,8

38,8

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| опублик | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-10-23—Публикация

1989-07-05—Подача