Изобретение относится к металлургии, и в частности к разработке способов термической обработки чугунных прокатных двухслойных валков.

Цель изобретения - повышение контактной выносливости, пластичности, ударной вязкости при сохранении уровня прочностных характеристик.

Сущность изобретения заключается в применении в процессе термической обработки двухслойных чугунных валков термо- циклирования относительно критической точки фазового превращения AI, при этом нагрев будет до температуры AcHiB + (10- 15)°С - AcKiH, охлаждение до температуры ArKiH - 15-20°C, а количество нагревов с выдержками и охлаждениями определяют по математической зависимости

Aci В Acf Н -Ач1 Н

где AcHiB - критическая точка нагрева начала фазового превращения чугуна внутреннего слоя при нагреве, °С;

АскчН - критическая точка конца фазового превращения чугуна наружного слоя при нагреве, °С;

Ачн/|Н - критическая точка конца фазового превращения чугуна наружного слоя при охлаждении, °С;

AcKiH - критическая точка начала фазового превращения чугуна наружного слоя при нагреве, °С.

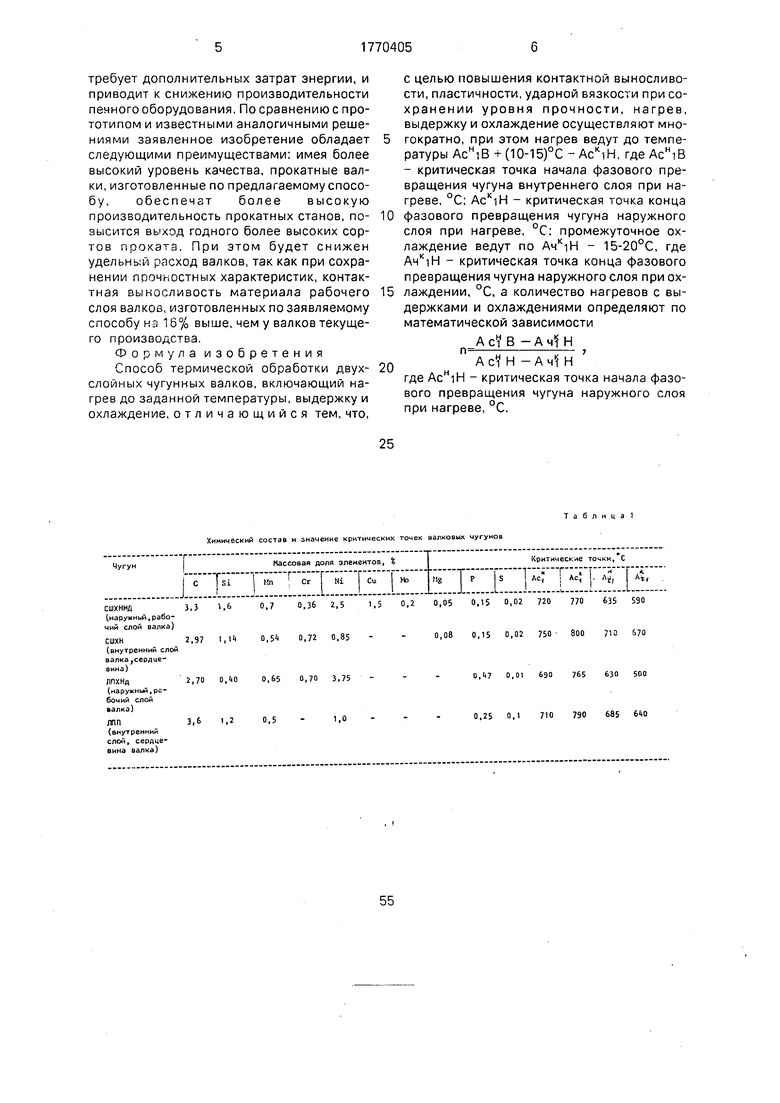

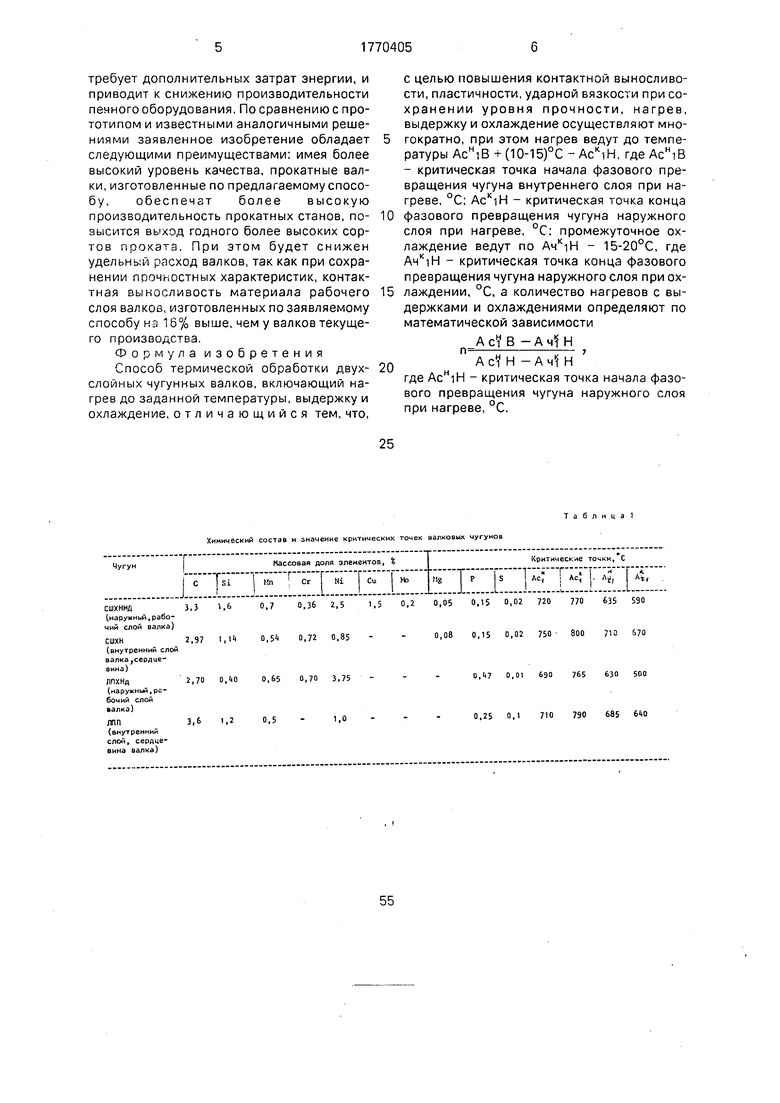

При нагреве в процессе термической обработки двухслойных валков, наружный и внутренний слой которых выполнен из чугу- нов с различным химическим составом (табл. 1), для обеспечения начала фазового превращения во всем объеме валка, его необходимо нагревать до критической температуры не ниже AcHiB + 10-15°C, а при охлаждении для завершения фазового превращения охлаждать до критической температуры не выше Ачк1Н - 15-20°С Нагрев до

со

с

4 V4

О

4 О

сл

температуры ниже AcHiB + 10-15°C не приведет к началу фазового превращения у чугуна с более высокой критической точкой AcHiB (внутренний слой), в то же время нагрев до температуры выше критической точки конца фазового превращения, AcKiH (наружный слой) при последующем быстром охлаждении на воздухе фожет привести к закалке поверхностного, слоя, увеличить хрупкость, снизить пластичность и контактную выносливость, что приведет к ухудшению эксплуатационных характеристик прокатных валков. Охлаждение двухслойных валков до температуры Ачк-|Н - 15-20°С, а также выдержки при этой температуре необходимо для завершения фазовых превращений во всем объеме отливки. Проведение термоциклирования двухслойных валкой в интервале температур AcHiB + 10- 15°С - Ачк1Н - 15-20°С необходимо для достижения химической и структурной однородности чугунов, применяемых для наружного и внутреннего слоев. Оптимальное количество термоциклов определяется по предложенной математической зависимости. При количестве термоциклов менее расчетного не достигается химическая и структурная однородность чугунов наружного и внутреннего слоя. Это приводит к недостаточному снятию структурных напряжений, и как следствие, пониженной контактной выносливости материала наружного (рабочего) слоя. При количестве термоциклов больше расчетного, увеличивается длительность термообработки, расходэнергиииснижаетсяпроизводительность термического оборудования. По предлагаемому способу термической обработки двухслойных чугунных валков целесообразней представляется следующая последовательность действий: исходя из химического состава чугунов, используемых для формирования наружного и внутреннего слоев валка, для каждого из них при помощи дилатометра определяют критические точки Аснч; AcKi; АчН1 и Ачк1. Исходя из значений критических точек, определяют максимальную из двух применяе- мых чугунов при нагреве AcHiB и минимальную при охлаждении Ачк1Н. Определяют оптимальное количество термоциклов по зависимости n (AcHiB Ачк1Н)/(Асн1Н-АчК1Н). После чего проводят термическую обработку валков, используя полученные выше параметры. Проверку эффективности заявляемого способа проводили на двухслойных чугунных отливках размеров о 120 х500 мм. Химический состав чугунов, применяемых для наружного и внутреннего слоев отливок и значения критических точек приведен в табл. 1. Отливки подвергали термоциклической обработке по следующему режиму: нагрев в печи со скоростью 50°С/ч до температуры AcHiB +

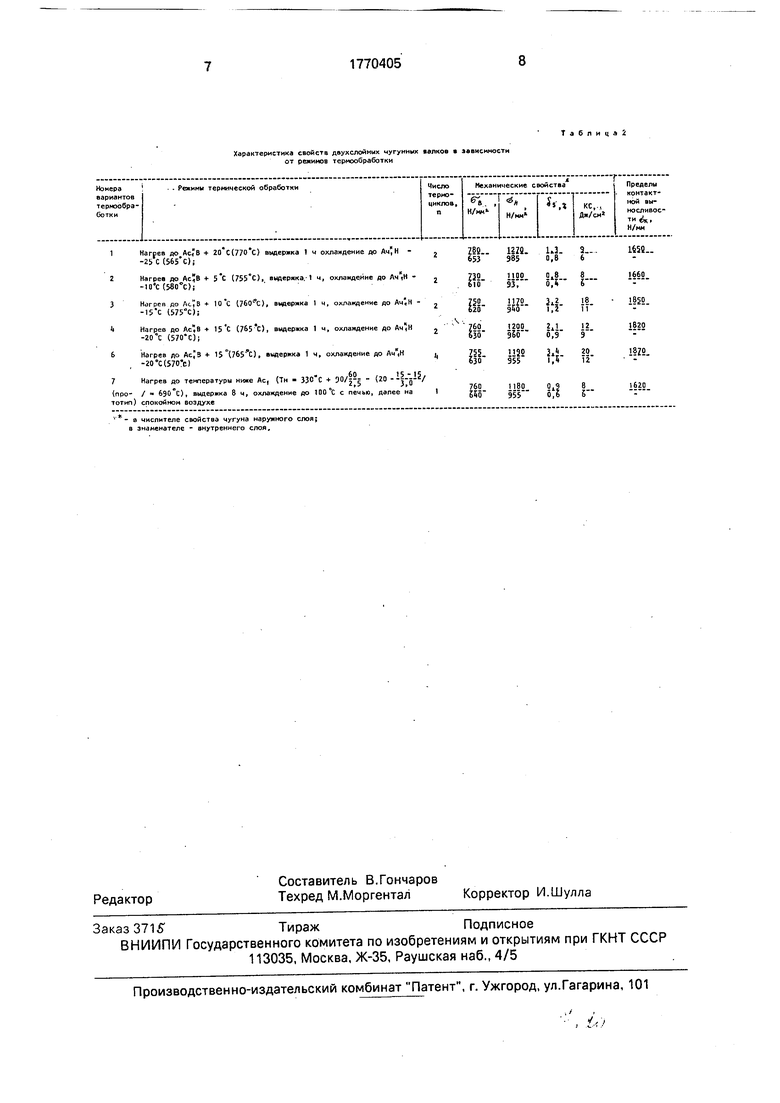

5-20 (755-770°С), выдержка при этой температуре 1 ч, указанное охлаждение на воздухе до температуры Ачк1Н - 10-25°С (580-565°С) и выдержка при этой температуре в течение 1 ч. Количество термоциклов (п)

0 для используемых чугунов (табл. 1) составляет три - п (АснчВ - Ачк1Н) (750°С - 590°С)/(720°С - 670°С) 3. После термоциклирования отливку при температуре 575-570°С помещали в печь и медленно ох5 лаждали для получения минимального уровня остаточных напряжений до температуры 100°С, а далее на спокойном воздухе. Для сравнительного анализа свойств материала одну партию отливок исследовали после об0 работки по заявляемому способу, а вторую по прототипу. Примеры на граничные и оптимальные значения заявляемых режимных параметров и характеристики материалов, обработанных по предлагаемому и извест5 ному (а,с. № 1435628) способам, приведены в табл. 2. В таблице приведены средние значения испытания 4-6 образцов. Определение характеристик механических свойств чугунов проводили, используя стандартные

0 методики. Как видно из таблицы 2, обработка отливок по режимам вне граничных параметров формулы изобретения (варианты 1,2) не приводят к улучшению пластичности, ударной вязкости и контактной выносливо5 сти в сравнении с прототипом. При термической обработке отливок по режимам в пределах граничных параметров по температуре термоциклирования (варианты 3,4,5) лучшие результаты достигнуты при количе0 стве термоциклов равном 3 (варианты 3,5). Так, в сравнении с прототипом (вариант 7) после обработки по варианту 5 контактная выносливость возросла в 1 16 раза( с 1620 до 1880 Н/мм ), относительное удлинение в

5 2,15-3,3 раза (0,6 и 0,9 до 1,3 и 3,3%), а ударная вязкость повысилась в 2-2,5 раза (с 6 и 8 до 12 и 20 Дж/см2). При двукратном термоциклировании(вариант 4)химическая и структурная неоднородность материала

0 отливки еще недостаточна и свойства несколько ниже, чем при оптимальном трехкратном термоциклировании (варианты 3,5) Проведение четырехкратного термоциклирования (вариант 6) уже, по-видимому, не

5 вызывает существенного улучшения хими ческой и структурной однородности и, как следствие, не приводит к дальнейшему по вышению уровня пластичности и контакт ной выносливости и кроме этогс увеличивает время термообработки, чтс

требует дополнительных затрат энергии, и приводит к снижению производительности пенного оборудования. По сравнению с прототипом и известными аналогичными решениями заявленное изобретение обладает следующими преимуществами: имея более высокий уровень качества, прокатные валки, изготовленные по предлагаемому способу, обеспечат более высокую производительность прокатных станов, повысится выход годного более высоких сортов проката. При этом будет снижен удельный расход валков, так как при сохранении лоочьостных характеристик, контактная выносливость материала рабочего слоя валков, изготовленных по заявляемому способу кз 16% выше, чем у валков текущего производства.

Формула изобретения Способ термической обработки двухслойных чугунных валков, включающий нагрев до заданной температуры, выдержку и охлаждение, отличающийся тем, что,

с целью повышения контактной выносливости, пластичности, ударной вязкости при сохранении уровня прочности, нагрев, выдержку и охлаждение осуществляют многократно, при этом нагрев ведут до температуры AcHiB f (10-15)°C - AcKiH, где AcHiB - критическая точка начала фазового превращения чугуна внутреннего слоя при нагреве, °С; Аск-|Н - критическая точка конца

фазового превращения чугуна наружного слоя при нагреве, °С; промежуточное охлаждение ведут по Ачк-|Н - 15-20°С, где Ачк1Н - критическая точка конца фазового превращения чугуна наружного слоя при охлаждении, °С, а количество нагревов с выдержками и охлаждениями определяют по математической зависимости

А с В -А ч Н

п-

А с Н - А ч Н где AcHiH - критическая точка начала фазового превращения чугуна наружного слоя при нагреве, °С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУСЛОЙНЫХ ВАЛКОВ | 1993 |

|

RU2035517C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| Способ термической обработки отливок | 1987 |

|

SU1447885A1 |

| Способ термической обработки чугунных двухслойных центробежно-литых прокатных валков | 1991 |

|

SU1801132A3 |

| Способ сварки изделий из чугуна | 1982 |

|

SU1058756A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2016 |

|

RU2620417C1 |

| Способ термической обработки высокохромистого чугуна | 1990 |

|

SU1735389A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ обработки отливок и конструкций из железоуглеродистых сплавов | 1985 |

|

SU1301850A1 |

| Чугун | 1982 |

|

SU1036788A1 |

Сущность изобретения: двухслойный чугунный валок многократно нагревают до температуры AcHiB + (10-15)°С - ACKIH, где АснчВ - критическая точка начала фазового превращения чугуна внутреннего слоя при нагреве, °С, ACKIH - критическая точка конца фазового превращения чугуна наружного слоя при нагреве, °С; промежуточное охлаждение ведут до Ачк-|н - 15-20°С, где -критическая точка конца фазового превращения чугуна наружного слоя при охлаждении, °С. Количество нагревов с выдержками и охлаждениями определяют по математической зависимости: п Асн-|В- Ачк1Н/Асн1н -Ачк1Н, где ACHIH - критическая точка начала фазового превращения чугуна наружного слоя при нагреве, °С. 2 табл

Химический состав и значение критических точек загковых чугунов

СШХННД3 Г 1,& 0.70,36 2.51.5 0.2 0,05 0,15 0,02 720 770 635 590

(наружный,рабочий слой валка)

сшхн2,97 , 0,72 0,85 --0,08 0,15 0.02 750 800 713 &70

(внутренний слой валка,сердце- аина)

ЛПХНд2,70 0, 0,65 0,70 3,75

(наружный,рабочий слой валко)

ЛПП3,6 1.2 0.5 1.0

(внутренний слой, сердцевина валка)

0,1(7 0,01 690 765 630 500

0,25 0,1 710 790 685 640

Таблица I

0,1(7 0,01 690 765 630 500

0,25 0,1 710 790 685 640

Характеристика свойств двухслойных чугунных валков зависимости от режимов термообработки

1Нагрев до + () выдержка 1 ч охлаждение до -,

-25С (565 C)i 2

Нагрев + (755°С), выдержка I ч, охлаждение до Ач,Н Нагрев до + (), выдержка I ч, охлаждение до Ач«Н - -15 С (575°С);

Напзев до + (), выдержка 1 ч, охлаждение до Ач,Н

6Нагрев до Ас,в -f 15°(), выдержка 1 ч, охлаждение до Ач .Н, -20°С()

7Нагрев до температуры ниже Ас, (Тн - ЗЗС с + ЭО/|- - (20 l-g-5/

(про- / 6ЭО С), выдержка 8 ч, охлаждение до toot с печью, далее на

тотип) спокойном воздухе

- в числителе свойства чугуна наружного слоя; в знаменателе - внутреннего слоя.

Таблица

12ZQ. 985

1170

55о

1200

356 1122

955

U3. 0,8

мн : Wа„

6

1§

тг

12

Г

20

ТГ

9550,6

.

1820

1IZ9.

1620

| Способ термической обработки чугунных двухслойных прокатных валков | 1987 |

|

SU1435628A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-23—Публикация

1990-03-20—Подача