Изобретение относится к нефтепереработке, в частности к способам получения низкозастывающих масел, гидравлических жидкостей, дизельных и авиационных топлив.

В настоящее время наиболее эффективными способами получения низкозастывающих нефтепродуктов являются процессы с использованием каталитической депарафинизации на катализаторах на основе высококремнеземных цеолитов в водородной форме.

Так, согласно [1] , процесс получения низкозастывающих нефтепродуктов осуществляют на катализаторе, содержащем высококремнеземный цеолит ЦВМ или ЦВК в водородной форме, гидрирующие компоненты, оксид бора и связующее (Al2O3) в условиях: T = (280 - 350)oC; P = (4 - 5)МПа; V = 1 ч-1; H2/сырье = 1000.

На основе водородной формы цеолита ЦВМ разработан промышленный катализатор СГК-1 [2], на котором путем каталитической депарафинизации масляного дистиллята (250 - 430)oC реализован способ получения трансформаторного масла (Tзаст. = -45oC) в следующих условиях: T = 340oC; P = (4 - 5)МПа; V = 1 ч-1; H2/сырье = 1000.

Общим недостатком известных способов является их относительно низкая производительность, обусловленная недостаточной активностью применяемых катализаторов.

Целью изобретения является повышение производительности процессов каталитической депарафинизации и качества получаемых целевых продуктов.

Поставленная цель достигается тем, что процесс осуществляют на катализаторе, содержащем смешанную поливалентную и водородную форму высококремнеземного цеолита со степенью обмена натрия в исходном цеолите на поливалентный катион или их смесь поливалентных катионов не менее 50 мас.% при суммарной степени обмена не менее 95 мас.% и процесс проводят в условиях: температура T = (260 - 380)oC; давление P (4 - 5)МПа; объемная скорость подачи сырья V = (2 - 6) ч-1; соотношение H2/сырье = 500 - 1500.

Предлагаемый способ получения низкозастывающих нефтепродуктов позволяет в 2 - 3 раза повысить производительность процессов каталитической депарафинизации и качество целевых продуктов (низкотемпературные свойства, термоокислительную стабильность).

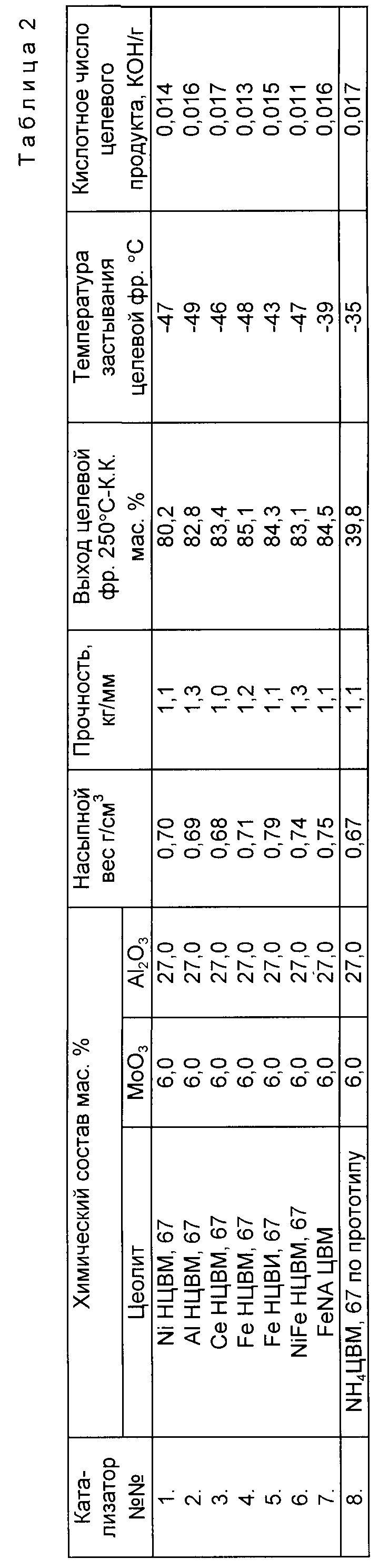

Пример 1. Каталитической депарафинизации подвергают фракцию трансформаторного масла (продукт гидрокрекинга) следующего качества: фр. (240 - 420)oC, содержащую 25,6 мас.% н.парафиновых углеводородов; 6,3 мас.% ароматических углеводородов и застывающую при + 15oC. Процесс осуществляют на катализаторе, аналогичном прототипу, на основе высококремнеземного цеолита ЦВМ в различных поливалентных формах (см. табл. 1) в условиях: T = 320oC; P = 4 МПа; V = 2 ч-1; H2/сырье = 1000. В аналогичных условиях приведены результаты испытания катализатора по прототипу. Результаты испытаний представлены в табл. 2.

Пример 2. Каталитической депарафинизации подвергают фракцию трансформаторного масла по примеру 1 в тех же условиях на катализаторе, мас.%: NiO - 4,0; MoO3 - 8,0; цеолит FeНЦВМ - 67,0; Al2O3 - остальное. Получают основу трансформаторного масла с выходом 83,3 мас.% с температурой застывания - 47oC и кислотным числом 0,008.

Пример 3. Каталитической депарафинизации подвергают фракцию трансформаторного масла по примеру 1 в тех же условиях на катализаторе, мас.%: NiO - 3,0; WO3 - 9,0; цеолит FeНЦВМ - 67,0; Al2O3 - остальное. Получают основу трансформаторного масла с выходом 83,6 мас.% с температурой застывания - 49oC и кислотным числом 0,003.

Пример 4. Каталитической депарафинизации подвергают прямогонную дизельную фракцию (190 - 360)oC, содержащую 0,5 мас.% серы и застывающую при -9oC на катализаторе, мас.%: NiO - 16,0; WO3 - 24,0; цеолит FeНЦВМ - 40,0; Al2O3 - остальное. Условия осуществления процесса: T = 340oC; P = 4 МПа; V = 3,5 ч-1; H2/сырье 1000. Получено дизельное топливо в выходном 85 мас.%, застывающее при - 48oC и содержащее серы 0,18 мас.%, что соответствует требованиям ГОСТа на северное дизельное топливо.

Пример 5. Каталитической депарафинизации подвергают дизельную фракцию по примеру 4 в условиях: T = 380oC; P = 5 МПа; V = 6 ч-1; H2/сырье = 1000. Получают дизельное топливо с выходом 84,0 мас.%, застывающее при - 47,0oC и содержащее 0,17 мас.% серы.

Пример 6. Фракцию гидравлического масла (220 - 320)oC (продукт гидрокрекинга), содержащую 6,8 мас.% ароматических углеводородов, подвергают депарафинизации на катализаторе, мас. %: NiO - 3,0; WO3 - 9,0; цеолит FeНЦВМ - 67,0; Al2O3 - остальное. Условия процесса: T = 280oC; P = 5 МПа; V = 2 ч-1 ; H2/сырье = 1000. Получена основа гидравлического масла с температурой застывания - 80oC и хорошими вязкостно-температурными свойствами.

Пример 7. Каталитической депарафинизации подвергают гидроочищенный керосин, выкипающий в пределах (160 - 280)oC, содержащий 21 мас.% н.парафиновых углеводородов, имеющий температуру начала кристаллизации -34oC, на катализаторе по примеру 6. Условия испытания: T = 260oC; P = 5 МПа; V = 2 ч-1; H2/сырье = 1000. Получен компонент авиационного топлива с выходом 80,0 мас.% и температурой начала кристаллизации -66oC.

В соответствии с приведенными примерами, рекомендуемый способ позволяет (пример 1) повысить производительность процесса (V = 2 ч-1) депарафинизации трансформаторного дистиллята в 2 раза по сравнению с существующим (V = 1 ч-1). В условиях по предлагаемому способу известный способ не обеспечивает получение целевого продукта с требуемой температурой застывания (-45)oC.

Снижение катионного обмена натрия в исходном цеолите на поливалентный катион ниже 50 мас.% (см. табл. 2) при общей степени обмена не менее 90 мас. % нецелесообразно в связи с понижением активности катализатора.

Максимальный обмен цеолита ЦВМ лишь на поливалентный катион (см. образец 7) не обеспечивает требуемую активность катализатора.

Применение катион-декатионированных форм (Fe+++, Ni++, H+) высококремнеземного цеолита для приготовления катализаторов депарафинизации приводит к повышению термоокислительной стабильности целевого продукта (см. табл. 2). Дальнейшее повышение стабильности целевых продуктов по результатам кислотного числа достигается за счет применения в процессе депарафинизации катализатора, содержащего Ni-W - гидрирующую систему (см. пример 3).

Кроме получения трансформаторного масла, предлагаемый способ рекомендуется для получения гидравлических масел (пример 6), дизельных топлив (примеры 4 - 5), авиационных топлив (пример 7). При этом производительность этих процессов по предлагаемому способу также превышает в несколько раз производительность процессов по известным способам [1, 2].

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2518468C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ГИДРОДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 2020 |

|

RU2751335C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2141503C1 |

| КАТАЛИЗАТОР ГИДРОДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2082500C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2017 |

|

RU2648046C1 |

| Способ получения низкозастывающих нефтяных фракций | 2002 |

|

RU2225433C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108864C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЕПАРАФИНИЗАЦИИ И СПОСОБ ДЕПАРАФИНИЗАЦИИ | 2016 |

|

RU2617684C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2102146C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

Изобретение относится к нефтепереработке, в частности, к способам получения низкозастывших масел, гидравлических жидкостей, дизельных и авиационных топлив. В настоящее время наиболее эффективными способами получения низкозастывших нефтепродуктов являются процессы с использованием каталитической депарафинизации на катализаторах на основе кремнеземных цеолитов. При этом используют высококремнеземные цеолиты в водородной форме. Общим недостатком известных способов является их относительно низкая производительность, обусловленная недостаточной активностью применяемых катализаторов. Целью изобретения является повышение производительности процессов каталитической депарафинизации и качества получаемых целевых продуктов. Поставленная цель достигается тем, что процесс получения низкозастывающих нефтепродуктов путем каталитической депарафинизации соответствующих нефтяных дистиллятов осуществляют на катализаторе, содержащем смешанную поливалентную и водородную форму высококремнеземного цеолита со степенью обмена натрия в исходном цеолите на поливалентный катион или их смесь не менее 50 мас.% при суммарной степени обмена не менее 95 мас.% и процесс проводят в условиях: Т = 260 - 380oС; Р = 4 - 5 МПа; V = 2 - 6 ч- 1; Н2/сырье = 500 - 1500. Предлагаемый способ получения низкозастывающих нефтепродуктов позволяет в 2 - 3 раза повысить производительность процессов каталитической депарафинизации и качество целевых продуктов (низкотемпературные свойства, термоокислительная стабильность). 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химия и технология топлива и масел | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катализаторы и процессы гидродепарафинизации нефтяных фракций | |||

| Тематический обзор, - М.: ЦНИИТЭнефтехим, 1994, с.15. | |||

Авторы

Даты

1998-04-27—Публикация

1996-03-29—Подача