Изобретение относится к области металлургии, а именно к составам легированных чугунов для изготовления изделий, работающих в условиях повышенного износа и циклических нагрузок, например валков прокатных станов, деталей грязевых и погружных насосов и т.п.

Известен чугун [1], содержащий компоненты в следующем соотношении, мас. %:

Углерод - 1,5 - 2,5

Кремний - 1,5 - 2,0

Марганец - 3,0 - 6,0

Хром - 6,0 - 10,0

Ванадий - 1,0 - 8,0

Молибден - 1,5 - 3,0

Алюминий - 0,03 - 1,0

Азот - 0,01 - 0,05

Кальций - 0,03 - 0,10

Железо - Остальное

Указанный чугун обладает недостаточной для изготовления указанных изделий твердостью и прочностью. Его прочность составляет 40-48 HRC, а предел прочности 250-300 МПа.

Наиболее близким к предложенному по технической сущности и достигаемому результату является чугун [2], содержащий компоненты в следующем соотношении, мас.%:

Углерод - 2,8 - 3,2

Кремний - 0,8 - 1,4

Марганец - 0,3 - 0,6

Хром - 14,0 - 16,0

Никель - 0,2 - 0,3

Ванадий - 1,1 - 1,3

Свинец - 0,03 - 0,10

Вольфрам - 0,001 - 0,05

Железо - Остальное

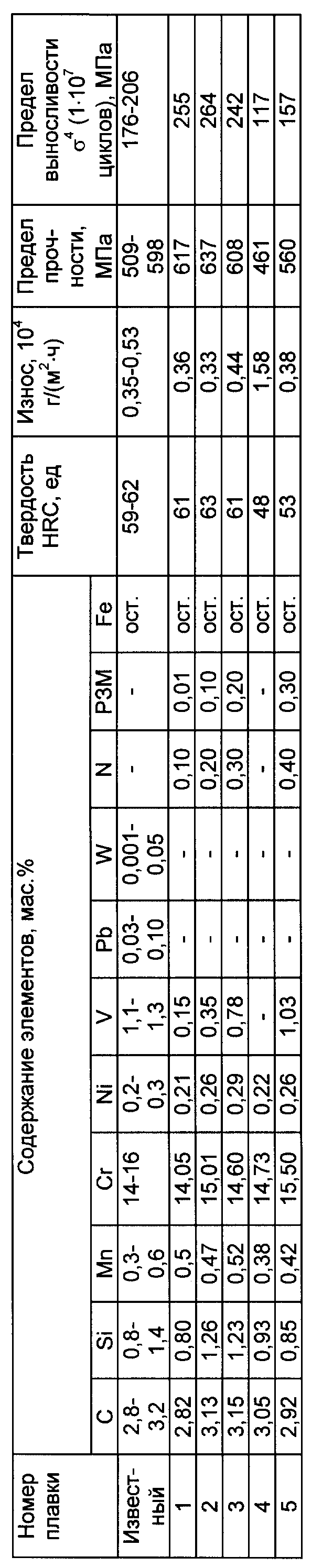

Этот чугун имеет повышенную износостойкость и твердость, но недостаточно стабильно высокие показатели прочности и низкий предел выносливости (таблица).

Технической задачей, решаемой настоящим изобретением, является повышение предела прочности и выносливости чугуна.

Поставленная техническая задача достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, ванадий и железо, содержит также азот и редкоземельные металлы (РЗМ) при следующем соотношении компонентов, мас.%:

Углерод - 2,8 - 3,2

Кремний - 0,8 - 1,4

Марганец - 0,3 - 0,6

Хром - 14,0 - 16,0

Никель - 0,2 - 0,3

Ванадий - 0,1 - 0,8

Азот - 0,1 - 0,3

РЗМ - 0,01 - 0,2

Железо - Остальное

Таким образом, предложенный состав чугуна отличается от прототипа изменением содержания ванадия и введением новых компонентов: азота и РЗМ.

В связи с растворением ванадия в основе его содержание выше 0,8% (остальные 0,5% идут на образование карбидов) приводит к повышению хрупкости и усталостной прочности чугуна. Нижний предел 0,1% ванадия определен как препятствующий растворению азота в твердом растворе.

Азот вводят в состав для компенсации снижения ванадия. При содержании ниже 0,1% азота его содержание мало сказывается на усталостной прочности, а выше 0,3% в рассматриваемой композиции может привести к появлению азотистой пористости.

Модифицирование редкоземельными элементами (РЗМ) в пределах 0,01 - 0,2% позволяет ликвидировать негативное влияние вредных примесей и осуществить размельчение как карбидов, так и основы.

Все мероприятия в комплексе позволяют увеличить усталостную прочность чугуна при стабилизации на верхнем уровне прочностных характеристик, твердости и износостойкости.

Опробование чугуна производили путем выплавки его в индукционной печи. Модифицирование РЗМ осуществлялось их введением в ковш в виде лигатуры, содержащей иттрий, церий и другие РЗМ. Отливка производилась в металлические формы. Отливались заготовки в виде цилиндров диаметром 20 мм и длиной 200 мм. Заготовки проходили термообработку по режиму: нагрев на 1030 - 1050oC, охлаждение на воздухе, отпуск 540-560oC, охлаждение с печью.

Свойства известного чугуна (прототипа) и предлагаемого на нижнем, среднем и верхнем уровне по легированию ванадием, азотом и РЗМ представлены в таблице.

Как видно из таблицы, предел выносливости (усталостная прочность) имеет наиболее высокие показатели по сравнению с прототипом и легированием за пределами предлагаемого химсостава, что позволяет его успешно промышленно применять для нагруженных деталей типа бандажей прокатных валков.

Источники информации

1. Авторское свидетельство СССР N 863702, кл. C 22 C 37/00, 1981.

2. Авторское свидетельство СССР N 1089163, кл. C 22 C 37/00, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| Чугун | 2017 |

|

RU2634336C1 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| Чугун | 1987 |

|

SU1444388A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259416C2 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2008 |

|

RU2375492C1 |

| ЧУГУН | 1996 |

|

RU2098508C1 |

Изобретение относится к области металлургии, а именно к составам легированных чугунов для изготовления изделий, работающих в условиях повышенного износа и циклических нагрузок, например валков прокатных станов, деталей грязевых и погружных насосов и т.п. Предложен чугун, содержащий углерод, кремний, марганец, хром, никель, ванадий и железо, который содержит также азот и редкоземельные металлы (РЗМ) при следующем содержании компонентов, мас. %: углерод 2,8-3,2; кремний 0,8-1,4; марганец 0,3-0,5; хром 14,0-16,0; никель 0,2--0,3; ванадий 0,1-0,8; азот 0,1-0,3; РЗМ 0,01-0,2; железо остальное. Техническим результатом изобретения являются повышение предела прочности и выносливости. 1 табл.

Чугун, содержащий углерод, кремний, марганец, хром, никель, ванадий и железо, отличающийся тем, что он содержит также азот и редкоземельные металлы (РМЗ) при следующем содержании компонентов, мас.%:

Углерод - 2,8 - 3,2

Кремний - 0,8 - 1,4

Марганец - 0,3 - 0,5

Хром - 14,0 - 16,0

Никель - 0,2 - 0,3

Ванадий - 0,1 - 0,8

Азот - 0,1 - 0,3

РМЗ - 0,01 - 0,2

Железо - Остальноеи

| Чугун | 1983 |

|

SU1089163A1 |

| Чугун | 1987 |

|

SU1472516A1 |

| RU 94025965 A1, 20.05.96 | |||

| УСТРОЙСТВО ПРОТИВОСКОЛЬЖЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2205108C2 |

| US 4545817 A, 08.10.85 | |||

| US 4547221 A, 15.10.85 | |||

| EP 0371760 A1, 06.06.90 | |||

| СПОСОБ ПРОИЗВОДСТВА КОФЕЙНОГО НАПИТКА "ЩИГРОВСКИЙ" | 2010 |

|

RU2416957C1 |

| JP 023015039 A1, 13.12.90. | |||

Авторы

Даты

1998-11-20—Публикация

1997-11-18—Подача