Изобретение относится к промышленности абразивных материалов, в частности к способу получения абразивных зерен.

Известен способ получения абразивных зерен путем заливания расплавленного абразивного материала в промежуточные пространства пакета вертикальных охлаждающих плит, выполненных в качестве вертикальных стальных плит, удаления затвердевшего материала из промежуточных пространств плит и последующего измельчения.

Недостатком известного способа является его периодичность, на основании которой одинаковые режимные параметры, гарантирующие неменяющееся качество получаемых абразивных зерен, не могут обеспечиваться.

Целью изобретения является обеспечение непрерывности процесса получения абразивных зерен, при котором расплавленный абразивный материал заливают в промежуточное пространство пакета охлаждающих плит.

Указанная цель достигается в способе получения абразивных зерен путем заливания расплавленного абразивного материала в промежуточные пространства пакета вертикальных параллельных охлаждающих плит, удаления затвердевшего материала из промежуточных пространств плит и последующего измельчения, за счет того, что заливание осуществляют при непрерывном перемещении пустого пакета охлаждающих плит под струей расплавленного абразивного материала с последующей подачей заполненного пакета на вращающееся колесо для раздельной разгрузки плит и повторной сборкой последних в пакет.

Перед заливанием охлаждающие плиты можно охлаждать в зоне охлаждения до определенной температуры, предпочтительно до 100 - 500oC.

Процесс проводят предпочтительно при соблюдении времени между заливанием и разгрузкой, равного 1 - 3 мин.

При этом перед заливанием на охлаждающие плиты можно нанести слой восстановительной среды, предпочтительно слой водной шлихты графита.

Целесообразно разгруженные промежуточные пространства между плитами перед их повторной сборкой в пакет очищают от остатков затвердевшего абразивного материала при помощи расположенных в зоне вращающегося колеса подходящих средств, представляющих собой ударный и/или скребковый механизм.

В качестве абразивного материала предпочтительно используют циркониевый корунд.

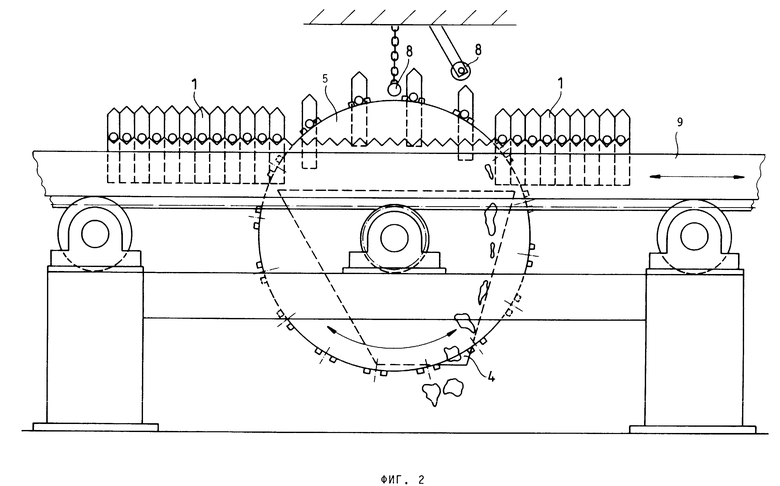

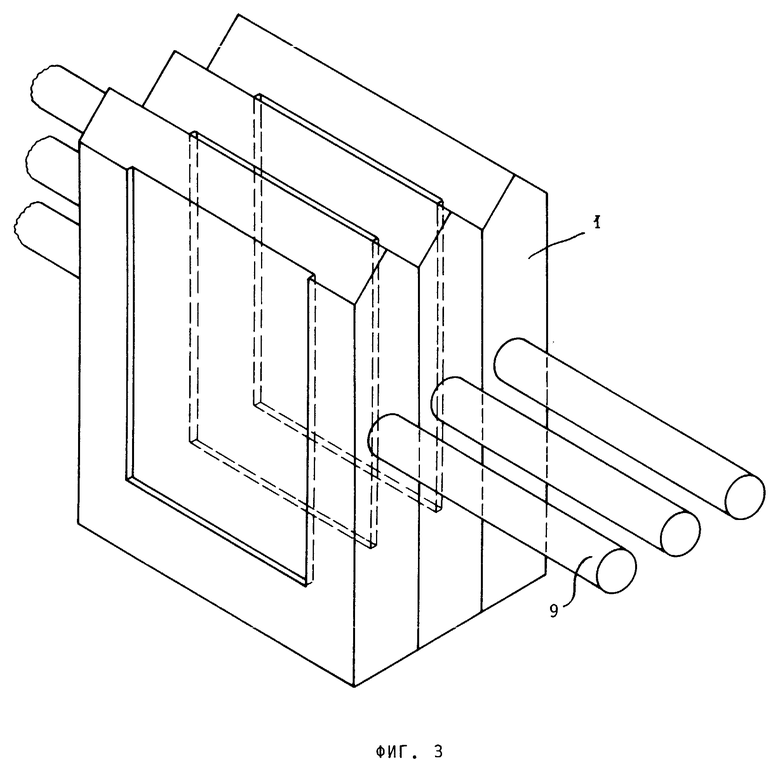

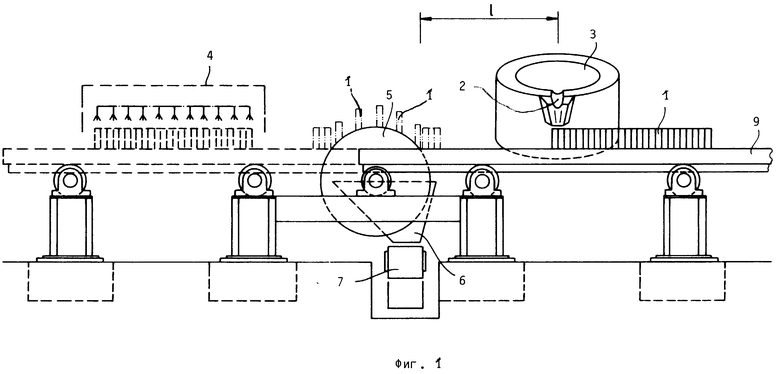

На фиг. 1 - 4 показаны схематично предлагаемый способ и предпочтительная форма выполнения устройства для его осуществления.

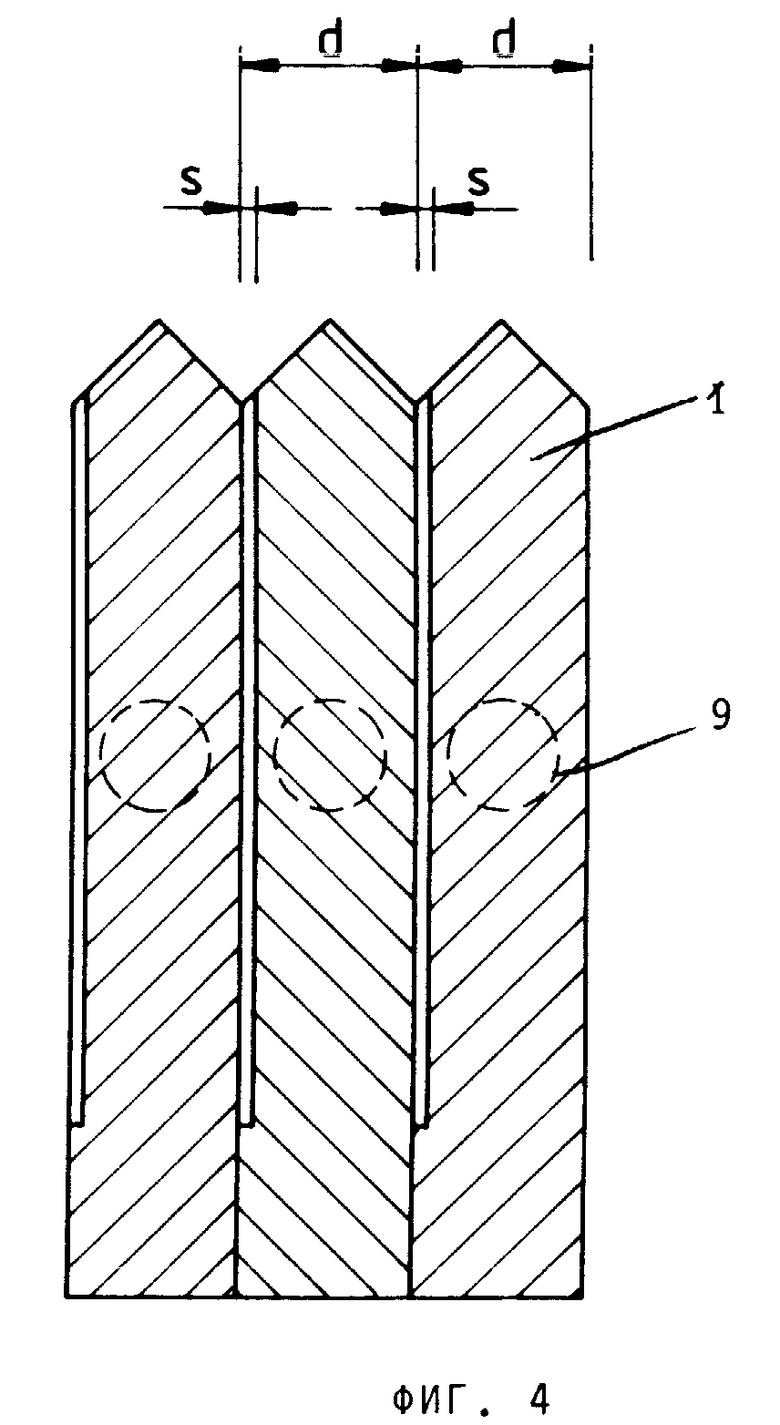

Для осуществления предлагаемого способа используют пакет охлаждающих плит 1, снабженных углублением, выполненным с образованием открытого кверху зазора между отдельными охлаждающими плитами 1. Толщину d охлаждающих плит 1, которые предпочтительно выполнены из литого металла, стали, алюминия или графита, выбирают таким образом, что обеспечена быстрая закалка расплава. В случае содержащих оксид алюминия абразивных материалов, для изготовления которых особо годится предлагаемый способ, достаточна толщина плит 60 - 100 мм при ширине s зазора, равной 3 - 7 мм.

Углубление в охлаждающих плитах 1, которое обусловливает ширину s зазора, может быть выполнено с одной или обеих сторон плит.

Число охлаждающих плит 1 не ограничено, и оно может согласоваться в соответствии с производительностью устройства. Размеры охлаждающих плит 1 могут также варьироваться в некоторых пределах. Для обеспечения экономичности процесса целесообразно применять плиты с как можно большими размерами. Следует, однако, учесть, что, начиная с определенной величины плит, полное заполнение являющихся изложницей углублений затруднительно или же больше невозможно, так как материал затвердевает до дохода края или днища углублений.

Пакет охлаждающих плит 1 перемещают под выпускным отверстием 2 плавильной печи 3. При этом жидкий расплав непрерывно заливают в соответствующий зазор между охлаждающими плитами 1. Температура охлаждающих плит 1 должна выбираться с таким расчетом, что происходит по возможности резкая закалка материала без того, чтобы окисный расплав затвердевал так быстро, что углубления не могут больше полностью заполняться. Для этого охлаждающие плиты 1 перед заливанием расплава охлаждают в зоне 4 до определенной температуры, предпочтительно до температуры порядка 100 - 500oC.

Пакет охлаждающих плит 1 с заполненными углублениями подают на находящееся на определенном расстоянии l от места загрузки вращающееся колесо 5, при помощи которого плиты 1 раздельно приподнимаются в положение над воронкой 6, где осуществляют разгрузку затвердевшего продукта из углублений. При этом расстояние l между выпускным отверстием 2 и вращающимся колесом 5 выбирают с таким расчетом, что время между загрузкой и разгрузкой предпочтительно составляет 1 - 3 мин.

Время пребывания расплава между охлаждающими плитами 1 должно устанавливаться с таким расчетом, что затвердевающий расплав защищается от окислительной атмосферы, такой, как воздух или вода или т.п., до тех пор, пока температура не будет снижена до того уровня, при котором реакция с окислительной окружающей средой больше не может происходить. Это, в частности, выгодно в случае получения абразивных материалов на основе оксидов алюминия и циркония, так как присутствие продуктов восстановления благоприятно сказывается на технологических свойствах абразивного материала.

Готовый продукт подают на дальнейшую обработку, предпочтительно при помощи конвейерной ленты 7.

Для предотвращения прилипания затвердевшего продукта к охлаждающим плитам 1 выгодно очищать разгруженные промежуточные пространства между плитами перед их повторной сборкой в пакет от остатков затвердевшего абразивного материала при помощи расположенных в зоне вращающегося колеса 5 подходящих средств 8, представляющих собой ударный и/или скребковый механизм.

После выхода из разгрузочной зоны охлаждающие плиты 1 снова собирают в пакет и подают в зону 4 охлаждения. Эта зона предпочтительно выполнена из нескольких сопел, которые расположены над пакетом охлаждающих плит 1. В качестве охлаждающей среды предпочтительно используют воду.

За исключением пребывания в зоне вращающегося колеса 5 охлаждающие плиты 1 жестко установлены на зубчатой рейке 9, так что обеспечена постоянная ширина между углублениями.

Процесс заливания закончен после того, как последнее углубление пакета охлаждающих плит прошло мимо выпускного отверстия 2 плавильной печи 3. Процесс охлаждения начинается только тогда, когда весь пакет охлаждающих плит 1 находится в зоне охлаждения. Этим обеспечивается одинаковая - в рамках некоторого допуска - температура во всем пакете. После охлаждения до желаемой температуры пакет охлаждающих плит 1 при помощи вращающегося колеса 5 снова возвращается в исходное положение, после чего может начинаться очередной процесс загрузки. Разгрузку осуществляют со временным смещением синхронно с процессом загрузки.

Предлагаемый способ обеспечивает очень точное регулирование всех физических параметров, которые имеют решающее значение для качества отлитого оксида металла. Так, например, возможно отливать оксид металла неменяющимся тонким слоем. Этим достигаются крайне быстрое затвердевание и чрезвычайно тонкая кристаллическая структура, которая гомогенно распределена по всему объему затвердевшего расплава.

Предлагаемый способ позволяет получить особенно хорошие результаты в случае изготовления абразивного материала на основе циркониевого корунда. Возможно получение абразивного материала на основе окиси алюминия и двуокиси циркония с высоким содержанием тетрагональной двуокиси циркония, что согласно накопленному опыту положительно сказывается на производительности соответствующего абразивного зерна.

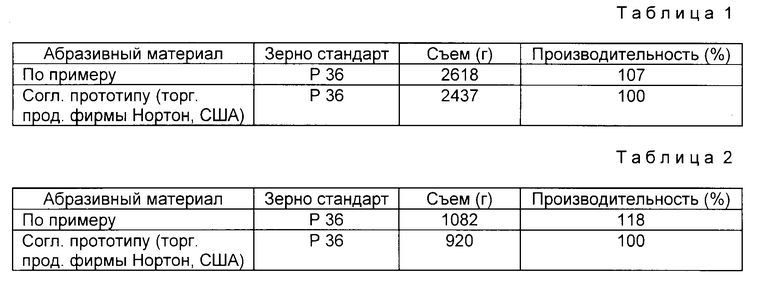

Пример. Смесь 58% окиси алюминия, 39% двуокиси циркония и 1% двуокиси титана расплавляют в присутствии угля в дуговой электропечи. Расплав охлаждают при помощи представленного на чертеже устройства при соблюдении следующих параметров: исходная температура охлаждающих плит примерно 300oC, зазор между плитами 4 мм, время пребывания отлитого расплава между охлаждающими плитами примерно 2 мин. Получаемый при этом абразивный материал имеет гомогенную структуру со средней величиной первичных кристаллитов примерно 0,2 мкм. Содержание тетрагональной фазы двуокиси циркония составляет примерно 80% в пересчете на общее содержание двуокиси циркония. Материал измельчают, и зерно стандарта Р 36 (согласно европейскому стандарту по ФЕПА - Европейской федерации по абразивным продуктам) используют для приготовления абразивного материала, который испытывают в следующих условиях.

Опыт 1.

Нагрузка: 35 Н.

Подлежащий шлифованию материал: сталь марки С-45.

Интервалы шлифования: 5 мин.

Время шлифования: 60 мин (см. табл. 1).

Опыт 2.

Нагрузка: 35 Н.

Подлежащий шлифованию материал: сталь марки CrMo4.

Интервалы шлифования: 2 мин.

Время шлифования: 30 мин (см. табл. 2)в

Изобретение относится к промышленности абразивных материалов, в частности к способу получения абразивных зерен. Объектом изобретения является способ получения абразивных зерен путем заливания расплавленного абразивного материала в промежуточные пространства пакета вертикальных параллельных охлаждающих плит, удаления затвердевшего материала из промежуточных пространств плит и последующего измельчения, при этом заливание осуществляют при непрерывном перемещении пустого пакета охлаждающих плит под струей расплавленного абразивного материала с последующей подачей заполненного пакета на вращающееся колесо для раздельной разгрузки плит и повторной сборкой последних в пакет. Способ обеспечивает непрерывность получения абразивных зерен. 5 з.п. ф-лы, 4 ил., 2 табл.

Приоритет по пунктам:

19.10.92 по пп.1, 3 - 6;

05.03.93 по п.2.

| DE, заявка, 2227642, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-05-10—Публикация

1993-10-19—Подача