Изобретение относится к технологии получения абразивных материалов на основе циркониевого корунда, в частности к способу получения абразивного зерна с высоким содержанием тетрагональной фазы двуокиси циркония.

Известен способ получения абразивного зерна с содержанием тетрагональной фазы двуокиси циркония, равным более 60 вес.%, который осуществляют следующим образом: окись алюминия и двуокись циркония расплавляют, к полученному расплаву добавляют двуокись титана и избыточный углерод, после чего в восстанавливающих условиях нагревают до тех пор, пока двуокись титана не будет расплавлена и восстановлена, и полученный расплав подвергают резкому охлаждению, обеспечивающему то, что он затвердевает в течение менее 3 минут, в частности менее 20 секунд (см. патент США N 5143522, МКИ: В 24 D 3/00, 1992 г.).

Недостаток известного способа заключается в том, что производительность шлифования абразивных материалов на основе получаемого зерна не является полностью удовлетворительной.

Задачей изобретения является разработка способа получения абразивного зерна с высоким содержанием тетрагональной фазы двуокиси циркония, обеспечивающего улучшение производительности шлифования материалов из абразивного зерна на основе циркониевого корунда.

Поставленная задача решается предлагаемым способом получения абразивного зерна с высоким содержанием тетрагональной фазы двуокиси циркония, включающим стадии расплавления окиси алюминия, двуокиси циркония, добавления двуокиси титана и углерода, при весовом соотношении основных компонентов: (двуокись циркония): (окись алюминия): двуокись титана), равном (35 - 50): (1,5 - 10): 40 - 63,5), и резкого охлаждения расплава за счет того, что двуокись титана и углерода добавляют до начала расплавления, а резкое охлаждение проводят с обеспечением содержания тетрагональной фазы двуокиси циркония более 90%.

Резкое охлаждение предпочтительно проводят до температуры ниже 600oC путем заливания в промежуточное пространство между металлическими плитами.

Предлагаемый способ можно осуществлять особенно экономично за счет того, что для получения расплава используют естественное сырье, такое как, например, глинозем, боксит, бадделеит, циркониевый песок, рутил и ильменит.

В предлагаемом способе в качестве углерода предпочтительно используют графит или кокс. При этом углерод предпочтительно используют в количестве 0,5 - 5 вес.%. Получаемое предлагаемым способом абразивное зерно содержит в общем не более 3 вес.% примеси, рассчитанной как окислы. При этом содержание редких земель, рассчитанных как окислы, предпочтительно составляет не более 0,1 вес.%.

Нижеследующие примеры иллюстрируют предлагаемый способ.

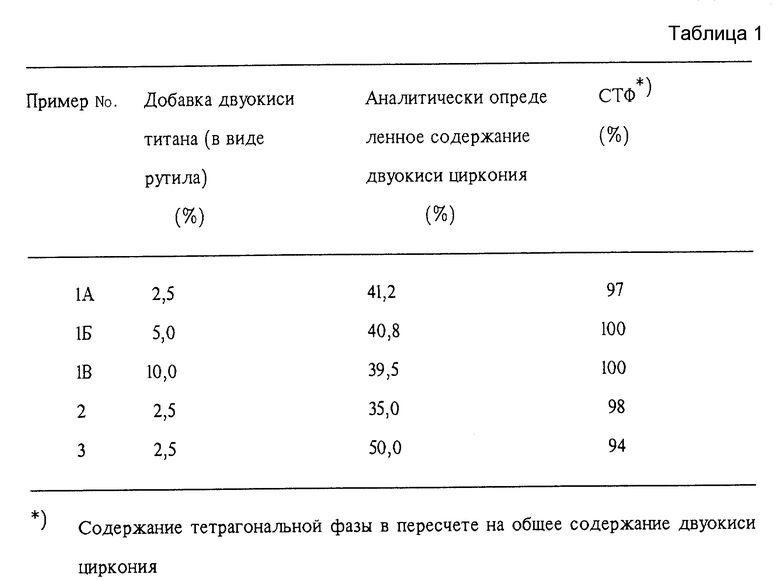

Пример 1A- 1B. Смесь 240 кг глинозема, 170 кг бадделеита и 12 кг нефтяного кокса смешивают соответственно с 2,5, 5 и 10% от веса смеси двуокиси титана (в виде рутила) и каждую смесь расплавляют в дуговой электропечи диаметром 2 м. Процесс осуществляют при напряжении 110 Вт и нагрузке 1100 кВч. Жидкий расплав подвергают резкому охлаждению до температуры ниже 600oC путем заливания в промежуточное пространство шириной примерно 5 мм между металлическими плитами. При этом расплав полностью затвердевает за три секунды.

В таблице 1 сведены данные, характеризующие продукты, получаемые вышеописанным образом.

Пример 2. Повторяют пример 1 с той разницей, что используют сырое, состоящее из 240 кг глинозема, 135 кг бадделеита, 12 кг нефтяного кокса и 10 кг (=2,5 вес.%) двуокиси титана в виде рутила.

В таблице 1 сведены данные, характеризующие продукты, получаемые в данном примере.

Пример 3. Повторяют пример 1 с той разницей, что используют сырье, состоящее из 237 глинозема, 250 кг бадделеита, 12 кг нефтяного кокса и 13 кг (2,5 вес. %) двуокиси титана в виде рутила.

В таблице 1 сведены данные, характеризующие продукты, получаемые в данном примере.

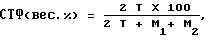

СТФ вычисляют по следующему уравнению, основанному на рентгеновском структурном анализе порошка (рентгеновская дифрактограмма):

где т - интенсивность тетрагонального пика при θ = 30,3;

м1 - интенсивность моноклиннового пика при θ = 28,3;

м2 - интенсивность моноклиннового пика при θ = 31,5.

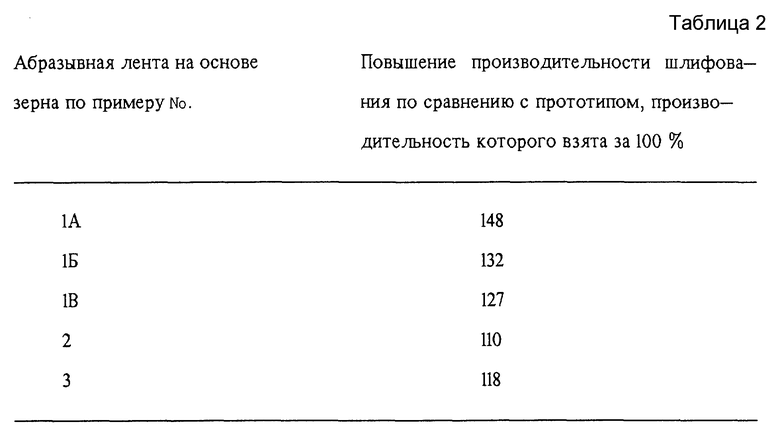

Материалы измельчают и зерно величиной P 36 согласно европейскому стандарту по ФЕПА (Европейской Федерации по абразивным продуктам) используют для приготовления абразивных лент, которые испытывают под давлением прижима 70 Н. Время шлифования, которому подвергают сталь марки 42CrMo4, составляет по 12 минут. Результаты испытаний сведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2009 |

|

RU2425009C2 |

| АБРАЗИВНОЕ ЗЕРНО НА ОСНОВЕ ЦИРКОНИЕВОГО КОРУНДА | 2010 |

|

RU2523473C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН | 1993 |

|

RU2110502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА С ВЫСОКИМ СОДЕРЖАНИЕМ ТЕТРАГОНАЛЬНОЙ МОДИФИКАЦИИ ДИОКСИДА ЦИРКОНИЯ | 2006 |

|

RU2317964C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН И КРИСТАЛЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2001 |

|

RU2199506C2 |

| ЦИРКОНИЕВЫЙ ЭЛЕКТРОКОРУНД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2144502C1 |

| СОДЕРЖАЩИЕ ОКСИД ТИТАНА ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ НА ОСНОВЕ КОРУНДА, ВЫПЛАВЛЕННОГО В ЭЛЕКТРОДУГОВОЙ ПЕЧИ ИЗ КАЛЬЦИНИРОВАННОГО ГЛИНОЗЕМА, А ТАКЖЕ СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2582399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| Порошковая проволока для наплавки | 2015 |

|

RU2637849C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

Изобретение относится к области получения абразивных материалов. Описывается способ получения абразивного зерна на основе циркониевого корунда c высоким содержанием тетрагональной фазы двуокиси циркония, включающий стадии расплавления окиси алюминия и двуокиси циркония, добавления двуокиси титана и углерода при весовом соотношении двуокиси циркония, окиси алюминия и двуокиси титана (35-50) : (40-63,5) : (1,5-10) соответственно и резкого охлаждения расплава, который заключается в том, что двуокись титана и углерод добавляют до начала расплавления, а резкое охлаждение проводят с обеспечением содержания тетрагональной фазы двуокиси циркония более 90%. Материалы из полученного абразивного зерна обладают улучшенной производительностью шлифования. 1 з.п.ф-лы, 2 табл.

| US 5143522 A, 01.09.92 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЗЕРЕН | 0 |

|

SU277661A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 4671917 A, 09.07.87 | |||

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА | 2002 |

|

RU2227642C1 |

| УСТАНОВКА ЭНЕРГОПИТАНИЯ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2414036C1 |

| КОМБИНИРОВАННОЕ УСТРОЙСТВО ДЛЯ ФИЗИОТЕРАПИИ ДЕТСКОГО ЦЕРЕБРАЛЬНОГО ПАРАЛИЧА | 2004 |

|

RU2264202C1 |

| Прибор для отбора и отсчета преимущественно семян | 1939 |

|

SU57651A2 |

| Шихта для изготовления керамического материала | 1973 |

|

SU480678A1 |

Авторы

Даты

1999-09-27—Публикация

1994-03-04—Подача