Настоящее изобретение относится к плавленым тонкоизмельченным материалам. Более конкретно, изобретение относится к способам изготовления таких тонкоизмельченных материалов, в частности, керамики. Хорошо известно, что материал, полученный в расплавленном состоянии, требуется быстро охладить до нужной температуры. Это можно сделать выливанием расплава в воду, но при этом выделяется очень много пара и требуется большое количество воды. Кроме того, вода может быть источником примесей или нежелательных реакций. Для решения этой проблемы было предложено лить расплавленный материал на охлаждающие среды типа стальных шаров или в полости между толстыми стальными плитами. Охлаждение материала на стальных шарах всегда связано с проблемой отделения застывшего продукта от охлаждающей среды. Если же материал помещен между стальными плитами, последние быстро теряют свои охлаждающие свойства и должны заменяться через определенные промежутки времени. Воздушное или водяное охлаждение решает обе эти проблемы, но его недостаток состоит в том, что оно не обеспечивает получение первичного материала, который может быть измельчен на частицы всего диапазона размеров, которые требуются при производстве абразивных материалов.

Однако для керамических и жаропрочных материалов предпочтительно использовать именно воздушное охлаждение расплавленных материалов. В этом процессе струя расплавленного материала вводится в поток холодного воздуха, нагнетаемого под большим давлением. Турбулентность разбивает поток материала на капли, которые затем охлаждаются воздухом, и вокруг капельки формируется оболочка, толщина которой увеличивается до тех пор, пока вся капля не затвердеет. Такой процесс описан в патентах США N.3.831.857, N.4.897.111 (где вместо воздуха используется сжиженный газ в турбулентном потоке), а также в британском патенте N. 1.478.087 (в котором используется атмосфера инертного газа). Аналогичный процесс используется для охлаждения жидкого металла в британском патенте N. 2.146.662-A. Получение керамических порошков быстрым охлаждением расплава известно также из SU 1444323 A1. Эти процессы также осуществляются не без проблем, так как найдено, что композиция "капля/частица" должна пройти целых 5 метров, прежде чем оболочка станет достаточно крепкой, чтобы выдержать силы взаимодействия между частицами, которые могли бы разрушить оболочку и вызывать слияние сталкивающихся частиц. Кроме того, в этом процессе выделяется большое количество пыли, которая загрязняет окружающую среду и должна улавливаться соответствующими фильтрами.

Ныне разработан новый способ, который позволяет получить плавленый керамический материал, который может быть быстро охлажден с минимальным выделением пыли для получения сравнительно однородных сферических частиц. Этот способ может быть использован для производства различной керамики, включая окись циркония, стабилизированную иттрием, окись алюминия, смесь глинозема с окисью циркония, окись магния и т.д.

Общее описание изобретения

В соответствии с настоящим изобретением разработан процесс для быстрого охлаждения расплавленного керамического материала, который включает подачу потока расплавленной керамики в турбулентный поток текучей среды при такой температуре и расходе, при которых струя расплава разбивается на капли, которые захватываются турбулентным потоком и охлаждаются. Охлажденные капли затем подвергаются дальнейшему охлаждению и отделяются от потока текучей среды и в циклонном сепараторе, причем поток вводится по касательной к стенке циклонного сепаратора.

В предпочтительном варианте процесса поток текучей среды состоит из водяных капель или содержит водяные капли, захваченные потоком воздуха, можно использовать поток среды, содержащий только воздух. Однако присутствие воды весьма желательно, поскольку водяные капли значительно увеличивают эффективность охлаждения расплавленных керамических капель. Также найдено, что вместо воздуха могут использоваться другие газы типа двуокиси углерода и азот. Однако очевидные преимущества воздуха по причине его низкой стоимости и наличия обычно делают этот выбор наиболее предпочтительным.

В предпочтительном варианте изобретения воздух или смесь воздуха с водой нагнетается через дугообразную щель с вогнутой стороной дуги, направленной вверх. Скорость потока газа такова, что захватываемый расплавленный материал не способен проникнуть через поток газа, который образует своего рода канал, вдоль которого переносится материал.

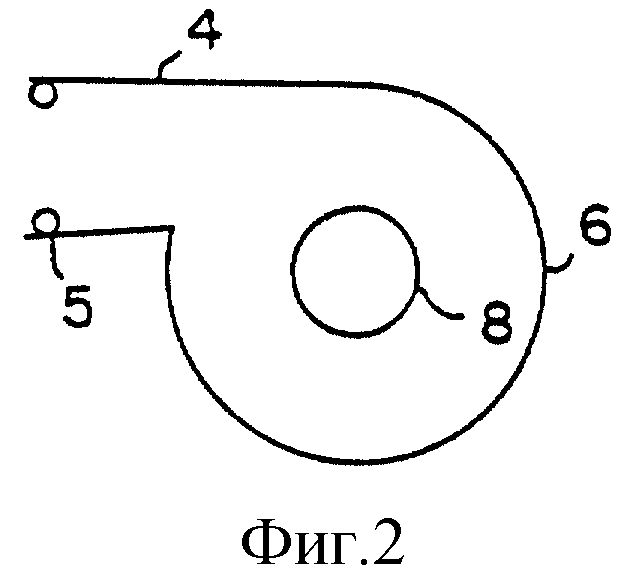

Циклонный сепаратор содержит вертикально ориентируемый, воронкообразный сосуд с касательным входным отверстием для потока в верхней части воронки и выходным отверстием в нижней ее части. Поток входит через входное отверстие так, что он течет вокруг и по внутренней стенке сепаратора по спирали вплоть до выхода через выходное отверстие. По ходу процесса воздух и водяной пар (генерируемый при охлаждении керамического расплава, если охлаждающая среда содержит воду), выпускаются через верхнюю часть циклона. Застывшие капли и неиспарившаяся вода (если вода входит в состав охлаждающей смеси) выпускаются через дно циклона и разделяются. Затем частицы проходят стадию сушки.

Часто желательно снабдить циклон внутренними перегородками, чтобы гасить вихревые струи, которые могут вызвать вибрацию, способную через какое-то время нарушить герметичность системы. Верхнюю часть циклона можно снабдить системой удаления газа, но наиболее целесообразно выполнить верхнюю часть такой длины, чтобы крышка аппарата была бы выше отверстия для ввода материала. В этом случае верхняя часть циклона может быть открытой без возникновения каких-либо проблем.

Принимая во внимание значительную теплоотдачу охлаждающей среды в циклоне, желательно снабдить по меньшей мере часть циклона рубашкой охлаждения для поглощения выделяемого тепла. Если в циклон вводится вода, конечный продукт содержит влагу и требует сушки, прежде чем он может быть затарен для транспортировки. Однако в этом случае можно выводить частицы с достаточным количеством остаточного тепла для естественной сушки без применения отдельной сушилки. В таком случае сушка может быть выполнена простым физическим извлечением воды, когда частицы материала сохнут на воздухе в тонком слое на конвейерной ленте.

Настоящее изобретение может быть особенно успешно применено в производстве плавленых материалов, которые требуются в виде мелких кристаллов. Изобретение приобретает особое значение в производстве циркониевых жаропрочных материалов, где быстрое охлаждение в окисляющей среде снижает количество нитридных и карбидных компонентов в конечном продукте. В жаропрочной промышленности полностью окисляемые продукты считаются наиболее выгодными. Это можно также отнести и к быстрому охлаждению абразивных материалов на основе окиси алюминия и циркония, где быстрое отвердение имеет тенденцию стабилизировать четырехугольную форму кристаллов окиси циркония, что улучшает абразивные свойства. Кроме того, регулируя турбулентность потока, можно получить частицы материала, разделенные по крупности, которые могут использоваться непосредственно или с дальнейшим дроблением или классификацией по крупности, как абразивные материалы.

На чертежах изображены:

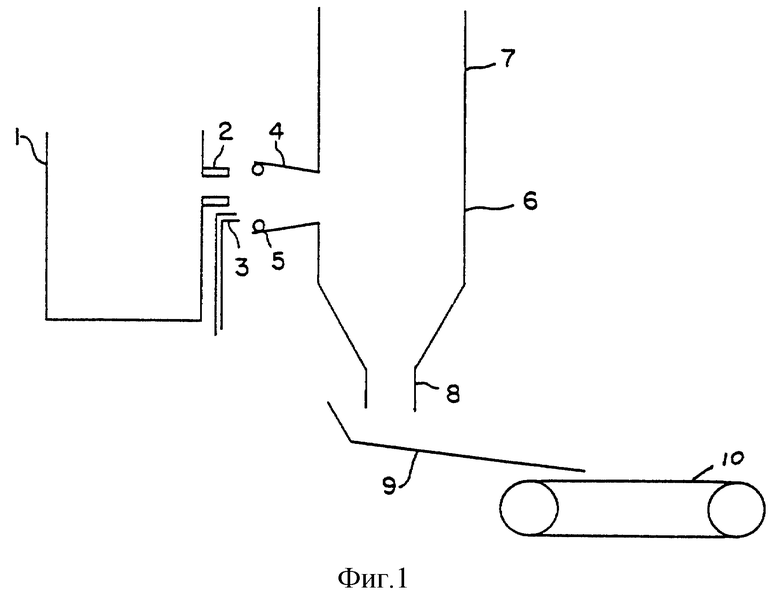

Фигура 1 - вертикальный поперечный разрез устройства согласно изобретению.

Фигура 2 - циклон устройства, показанного на фигуре 1, вид сверху.

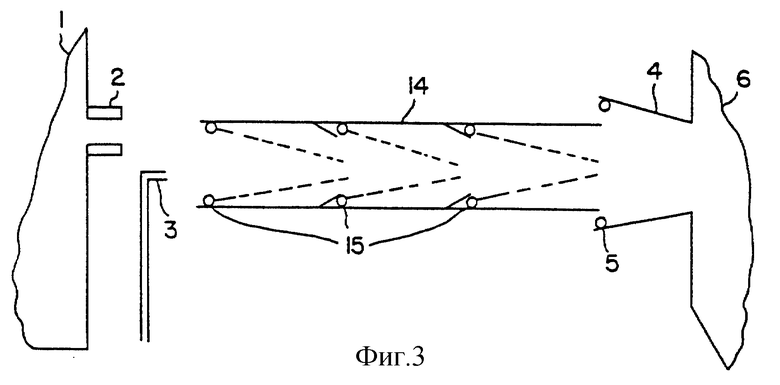

Фигура 3 - вариант устройства, в котором используется водяная пушка.

Описание предпочтительных вариантов изобретения

Далее описываются различные варианты изобретения со ссылками на приложенные чертежи.

На фигуре 1 показана печь 1, которая используется для получения расплавленного керамического материала. Из печи расплавленный материал через выпускное отверстие 2 поступает на вход 4 циклона 6. Поток расплава увлекается потоком воздуха, воды или смеси воздуха с водой, проходящего через сопло 3. Дополнительная охлаждающая вода может также подаваться через кольцевой зазор 5 у входа 4 в циклон 6. Захватывающее жидкость сопло работает под высоким давлением, создающим турбулентную зону между выпускным отверстием и входом в циклон, благодаря чему поток расплава разбивается на мелкие капли, которые затвердевают и охлаждаются на входе в циклон. Удлинение 7 циклона выше точки, в которой материал поступает в циклон, предотвращает утечку частиц материала из циклона при работе системы.

Циклон можно оборудовать перегородками (на чертеже не показаны), обеспечивающими более равномерное охлаждение и снижающими возможную вибрацию. Когда поток выходит из циклона, он оседает на дне сепаратора 9, предназначенного для сбора твердых частиц, и из сепаратора керамический материал подается на конвейерную ленту 10.

Также возможно и целесообразно разместить еще одну систему охлаждения перед циклоном так, чтобы весь расплавленный продукт затвердевал до входа в циклон, который служит для дальнейшего охлаждения керамического продукта и отделения воды. Один вариант такой дополнительной системы охлаждения представляет собой "водяную пушку", и вариант системы, снабженной таким устройством, показан на фигуре 3. Расплавленный продукт выливают из печи 1 через сливное отверстие 2, а поток охлаждающей среды поступает из сопла 3 и направлен вниз по длине водяной пушки 14, снабженной множеством водяных колец 15, струи которых направлены в ствол пушки под определенным углом по всей его длине. Перед каждым кольцом имеется отражательная диафрагма для предотвращения оседания продукта на кольцах и возможного парового взрыва. Выход водяной пушки расположен на входе в циклон.

Преимущество этой системы состоит в том, что при необходимости можно использовать большое количество охлаждающей воды. Кроме того, путем использования водяной пушки с множеством охлаждающих колец с отсекателями, можно точно регулировать количество охлаждающей воды. Водяная пушка может быть отделена от циклона или смонтирована как составная часть этого узла.

Устройство может работать в таком режиме, что поток охлаждающей среды может быть только водяным, только воздушным или смесью обеих этих сред. В одном наиболее предпочтительном варианте изобретения в воздухо-водяном потоке воздух подавался под давлением 6,3 атм, а вода - под давлением около 3 атм через полуоткрытую трубку диаметром один дюйм. В данном случае продуктом была окись циркония, стабилизированная окисью иттрия (приблизительно 5% вес. иттрия). Полученный с помощью этого устройства конечный продукт имел крупность меньше чем 100 меш и состоял в основном из грубых четвертьдюймовых гранул.

Как правило при распылении воды (без воздуха) получаются крупные частицы, из которых лишь немногие имеют размер менее 40 меш. Использование только воздуха обеспечивает получение гораздо более мелких частиц, а сочетание воды с воздухом дает промежуточное распределение частиц по крупности, однако, чем выше скорость прохождения потока распыленной жидкости через форсунку 3, тем лучше распыление и тем меньше размер полученных частиц. Как можно ожидать, поток расплавленной керамики также влияет и на шероховатость частиц: чем выше расход расплава, тем грубее частицы продукта при любом расходе охлаждающей среды.

Эффективность предлагаемого устройства оценивалась, используя шпинель, содержащий 5% вес. MgO и 95% вес. окиси алюминия. Вода нагнеталась через сопло под давлением 7 атм и создавался водяной экран пропусканием воды под давлением 3 атм через кольцевое сопло. При этом менее 3% вес. крупнозернистого продукта прошло через сито с размером ячейки 40 меш.

Если воздух под давлением 5,6 атм подается через входное сопло и водяной экран, получаемый продукт состоит из гораздо более мелких частиц.

При использовании керамики, включающей 10% окиси алюминия, 5% окиси кремния и 85% окиси циркония, при распылении воды через кольцевое сопло когда воздух проходит только через воздушную насадку, 99,78% продукта оседают на сите с размером ячейки 70 меш. и 90,6% задерживаются ситом с размером ячейки 30 меш. Только 42,28% вес. имеют размер частиц 12 меш.

При использовании той же самой керамики, но без подачи воды из кольцевого сопла, а при подаче смеси воздуха с водой через входное сопло, наблюдалась та же картина, когда 99,79% вес. остаются на сите с размером ячейки 70 меш и приблизительно 40,47% вес. частиц имеют размер частиц больше 12 меш.

При использовании только воздуха во входном сопле без применения воды через кольцевое сопло распределение частиц по размеру было несколько более равномерным, когда только 91,2% вес. задерживались на сите с размером ячейки 70 меш 59,75% вес. на сите с размером ячейки 30 меш и только 19,17% частиц имели размер больше 12 меш.

Изобретение относится к способам изготовления плавленых тонкоизмельченных керамических материалов. Разработан процесс, который обеспечивает быстрое охлаждение расплавленной керамики путем ввода струи расплавленной керамики в турбулентный поток текучей среды. Струя керамики разбивается на мелкие частицы, которые затвердевают при прохождении через циклон и затем отделяются от потока среды и собираются в виде мелких сухих частиц керамического материала. Способ позволяет получить плавленый керамический материал, который может быть быстро охлажден с минимальным выделением пыли для получения сравнительно однородных сферических частиц. 6 з.пф-лы, 3 ил.

| Устройство для получения порошков,преимущественно керамических, методом высокоскоростного затвердевания расплава | 1986 |

|

SU1444323A1 |

| SU 924015 A, 26.08.1982 | |||

| Расточной резец | 1950 |

|

SU94030A1 |

| КОНТЕЙНЕР ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТА | 0 |

|

SU339478A1 |

| DE 3715345 A1, 24.11.1988 | |||

| US 3831857 A, 27.08.1974 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2146662C1 |

| Образец сварного соединения для испытания на усталость | 1987 |

|

SU1478087A1 |

| US 4897111 A, 30.01.1990 | |||

| Сверхбыстрая закалка жидких сплавов | |||

| - М.: Металлургия, 1986, с.68 - 76 | |||

| Крючков В.А | |||

| и др., Керамика AlO - ZrO из порошков, полученных методом высокоскоростного затвердевания из расплава | |||

| - Огнеупоры, 1989, N 6, с.19 - 22. | |||

Авторы

Даты

2000-05-10—Публикация

1996-11-18—Подача