Изобретение относится к измерительной технике, в частности к весам и весовым дозаторам.

Известны автоматические дозирующие весы, содержащие бункер, дозаторы, измерительные рычаги, гири с держателями, исполнительный орган в виде рабочего цилиндра, чувствительные элементы для индикации степени наполнения бункера, кодовые переключатели и порядковый искатель, причем в отверстиях держателей гирь размещены подпружиненные фиксирующие стержни, входящие одним концом в отверстия гирь, а другим - прижатые к электромагнитам, обмотки которых соединены с соответствующим кодовым переключателем (авт. св. СССР N 353448, кл. G 01 G 1/28).

Известно также дозирующее устройство, содержащее весовую камеру, коромысловые рычаги, шкалу, противовесы и пружины, взаимодействующие с рычагами (патент ФРГ N 1927627, кл. G 01 G 3/02).

Наиболее близким к предлагаемому является весовой автоматический дозатор, содержащий весовую камеру, трубку для подачи материала, связанную с краном, и электронное устройство управления подачей материала в камеру, связывающее весовые датчики, установленные под камерой, с краном (патент США N 3708026, кл. 177-60).

Недостатками указанного дозатора являются большая сложность электронной системы и недостаточно высокая точность дозирования.

Целью изобретения является упрощение конструкции и повышение точности дозирования.

Для достижения этой цели в весовом автоматическом дозаторе, содержащем весовую камеру трубку для подачи материала, кран, связанный с трубкой, и механизм управления подачей материала, кран выполнен в виде установленного в трубке цилиндра с двумя радиальными отверстиями разных диаметров, оси которых расположены в одной плоскости с осью трубки, перпендикулярной цилиндру, связанному через муфту свободного хода и зубчато-реечную передачу с приводом вращения крана в виде силового цилиндра, шток которого взаимодействует с установленным на корпус дозатора конечным выключателем, а механизм управления подачей материала выполнен в виде двух параллельно расположенных в вертикальной плоскости двуплечих рычагов, установленных на одной горизонтальной оси вращения и взаимодействующих нижними своими плоскостями с двумя конечными выключателями, один из которых установлен в корпусе под нижним рычагом, в другой - на верхней плоскости нижнего рычага под верхним рычагом, несущим весовую камеру, центр тяжести которой смещен относительно оси вращения рычагов в сторону конечных выключателей, а на противоположной относительно выключателей стороне на рычагах установлены измерительные линейки и противовесы с возможностью их продольного перемещения по рычагам, взаимодействующим своими нижними плоскостями с расположенными по два симметрично относительно оси вращения рычагов регулируемыми по высоте четырьмя упорами, один из которых закреплен на нижнем рычаге со стороны конечного выключателя, а три - в корпусе, причем конечные выключатели связаны электрически и пневматически с силовым цилиндром.

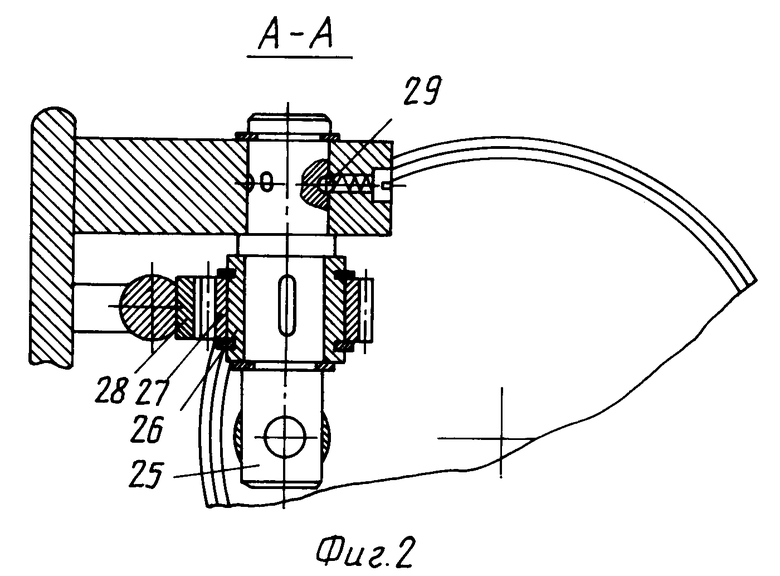

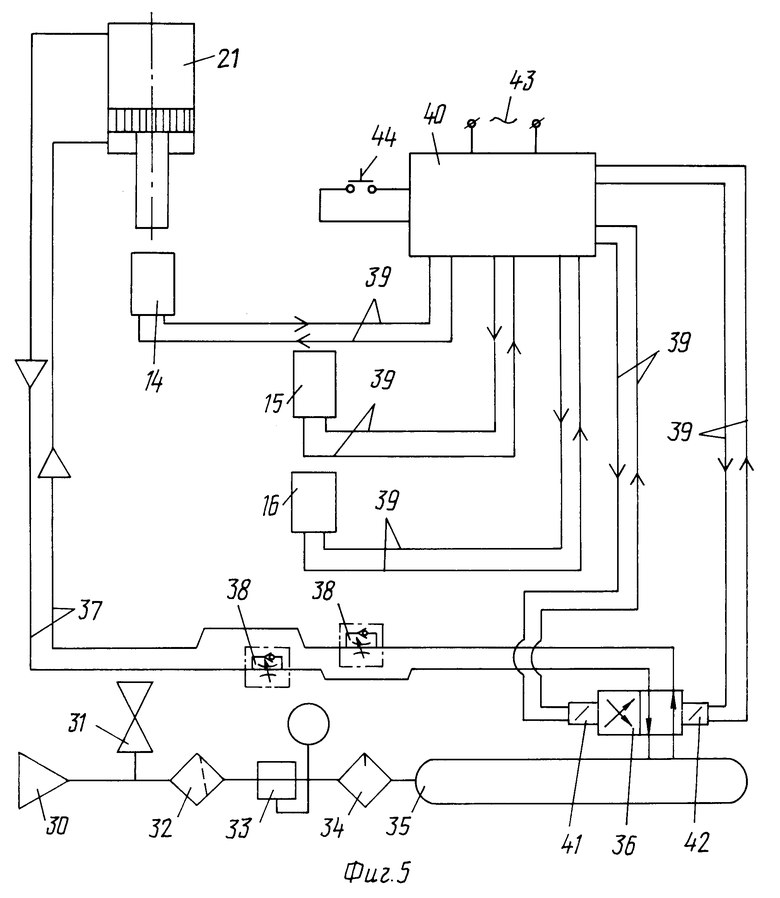

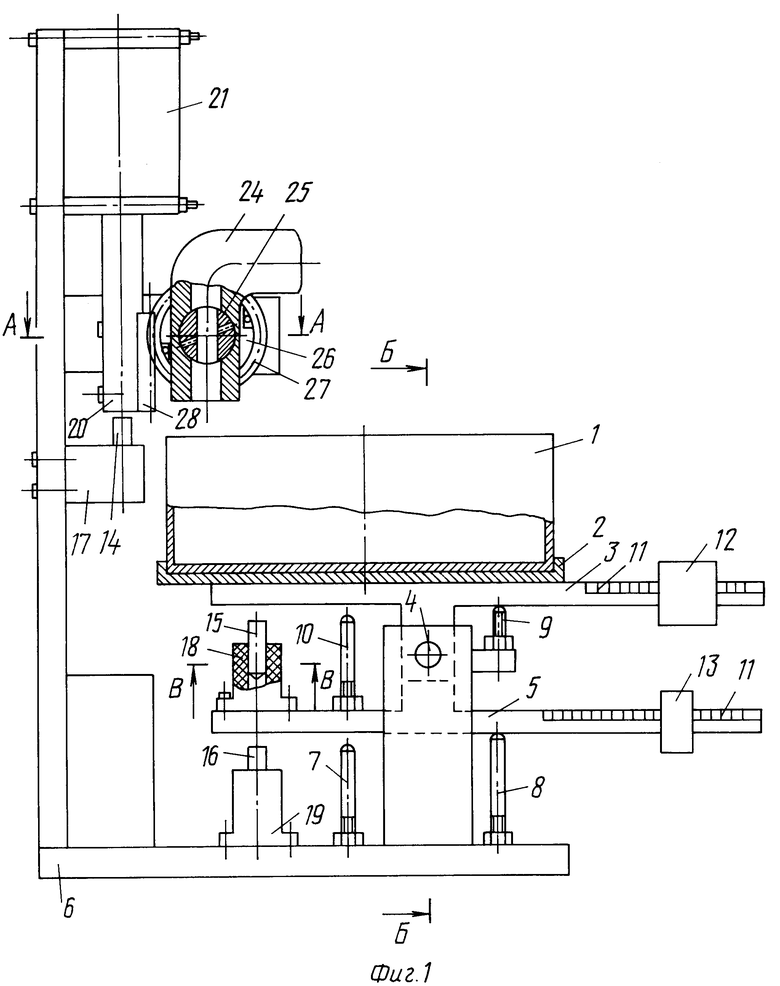

На фиг. 1 изображен дозатор; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - пневмоэлектрическая схема дозатора.

Весовой автоматический дозатор состоит из весовой камеры 1, расположенной на тарелке 2, закрепленной на верхнем двуплечем рычаге 3, свободно установленном на горизонтальной оси 4 вращения, на которой свободно установлен также нижний двуплечий рычаг 5. Рычаги параллельны между собой и расположены в вертикальной плоскости. Ось 4 закреплена в корпусе 6. Регулируемые по высоте упоры 7, 8, 9 ввинчены в корпус 6, а упор 10 - в верхний рычаг 3 под нижним рычагом 5. Упоры расположены по два симметрично относительно оси 4 вращения с возможностью взаимодействия с нижними плоскостями рычагов. Оба рычага оснащены измерительными линейками 11 и противовесами 12 и 13, которые установлены на рычаги с возможностью их продольного перемещения. Бесконтактные конечные выключатели 14, 15, 16 помещены в кронштейны 17, 18, 19, выполненные из токонепроводящего материала (текстолита) и закрепленные в корпусе 6 под нижней плоскостью нижнего рычага 5, под торцовой частью штока 20 силового цилиндра 21 и под верхним рычагом 3 на рычаге 5.

Регулируемое по высоте положение выключателей в кронштейнах фиксируется с помощью винта 22 и гайки 23.

Центр тяжести весовой камеры 1 смещен относительно оси 4 вращения в сторону конечных выключателей.

Кран помещен в трубку 24 подачи материала и выполнен в виде цилиндра 25 с двумя радиальными отверстиями, расположенными под углом 60o друг относительно друга в плоскости оси трубки, перпендикулярной цилиндру, на который жестко посажена втулка 26, несущая зубчатое колесо 27. Внутренняя поверхность зубчатого колеса и наружная поверхность втулки образуют муфту свободного хода (то есть механизм, передающий движение только в одном направлении). Зубчатое колесо взаимодействует с рейкой 28, которая закреплена на штоке 20 силового цилиндра 21, установленного на корпусе 6.

В хвостовой части цилиндра 25 имеются расположенные по окружности углубления под фиксирующий подпружиненный шарик 29.

Пневмоэлектрическая схема дозатора (фиг. 5) состоит на соединенного с источником 30 сжатого воздуха через шланги крана 31, фильтра-влагоотделителя 32, редукционного клапана с манометром 33, маслораспылителя 34, ресивера 35, воздухораспределителя (золотника) 36, соединенного шлангами 37 через дроссели 38 с обеими полостями пневматического силового цилиндра 21.

Конечные выключатели 14, 15, 16 через провода 39 и через электрический шкаф 40 управления связаны с магнитами 41 и 42 воздухораспределителя 36. Электрическая система подключена к источнику 43 переменного тока и содержит кнопку 44 для пуска дозатора.

Дозатор работает следующим образом.

В исходном положении канал трубки 24 закрыт, то есть цилиндр 25 обращен к каналу своей глухой частью, а шток 20 силового цилиндра 21 вместе с рейкой 28 находится в крайнем верхнем положении.

Положение противовесов 12 и 13 на рычагах 3 и 5 соответствует полной дозируемой массе, причем противовесом 12 уравновешивается основная часть массы, а противовесом 13 - незначительная ее часть.

Упоры 7 - 10 отрегулированы по высоте таким образом, чтобы правые (по чертежам) плечи рычагов опирались на угол 8, 9, а левые плечи образовывали с упорами 7, 10 небольшой зазор (1 - 2 мм).

Бесконтактные конечные выключатели 14, 15, 16 отрегулированы по высоте таким образом, чтобы зазор между торцом штока 20 в крайнем нижнем положении и конечным выключателем 14, а также зазоры между рычагами 3, 5 и конечными выключателями 15, 16 при крайнем нижнем положении рычагов составляли 0,2 - 0,5 мм.

При включении дозатора нажатием кнопки 44 электрический сигнал через шкаф 40 управления и провода 39 подается магниту 41 воздухораспределителя 36, который открывает канал подачи воздуха из ресивера 35 через шланг 37 и дроссель 38 в верхнюю полость силового цилиндра 21, в результате чего шток 20 перемещается вниз. При этом рейка 28 поворачивает зубчатое колесо 27 и связанное с ним втулку 26 и цилиндр 25 на 60o против часовой стрелки, в результате чего отверстие в цилиндре 25 совмещается с каналом трубки 24, связанной с источником подачи материала, и камера 1 начинает наполняться материалом.

Шток 20 в крайнем нижнем положении взаимодействует с конечным выключателем 14, сигнал которого через шкаф 40 управления подается магниту 42 воздухораспределителя 36, который осуществляет подачу воздуха из ресивера 35 через шланг 37 в нижнюю полость силового цилиндра, и шток 20 возвращается в исходное верхнее положение.

Возврат штока вместе с рейкой 28 в исходное положение и поворот зубчатого колеса 27 по часовой стрелке не вызывает поворота втулки 26 и цилиндра 25 вследствие того, что зубчатое колесо образует с втулкой муфту свободного хода, передающую вращение в данном случае против часовой стрелки.

Подпружиненный фиксатор (шарик) 29 повышает точность положения отверстия крана относительно канала трубки.

После заполнения камеры необходимым количеством материала, левое (по чертежам) плечо верхнего рычага 3 перевешивает и, поворачиваясь, опирается на упор 9. Конечный выключатель 15 при этом подает сигнал через шкаф 40 управления магниту 41 воздухораспределителя 36, который осуществляет подачу воздуха в верхнюю полость цилиндра 21, вследствие чего шток 20 вместе с рейкой 28 вновь перемещаются вниз и осуществляется поворот против часовой стрелки зубчатого колеса 27 вместе с втулкой 26 и краном 25 на 60o. В результате материал начинает поступать в камеру через отверстие с меньшим диаметром.

Возврат штока 20 после его взаимодействия с конечным выключателем 14 в исходное верхнее положение обеспечивается рассмотренным выше способом.

После заполнения камеры требуемой дозой материала нижний рычаг 5 перевешивает и, поворачиваясь, упирается в упор 7. При этом включается конечный выключатель 16 и его сигнал аналогичным образом через шкаф 40 управления и воздухораспределитель 36 вызывает срабатывание цилиндра 21 и перемещение штока 20 вместе с рейкой 28 вниз, в результате чего кран 25, поворачиваясь против часовой стрелки на 60o, закрывает канал трубки 24. Подача материала прекращается.

Для дальнейшей работы дозатора камера 1 снимается и на его место устанавливается другая пустая камера. После чего дозатор включается нажатием кнопки 44 и цикл повторяется.

Высокая точность обеспечивается тем, что процесс дозирования производится в два этапа. На первом этапе дозируется основная часть массы, а на втором - незначительная ее часть. Если в процессе работы окажется, что на первом этапе в камеру поступило больше материала, чем запланировано, то на втором этапе в камеру поступит меньше материала в связи с тем, что дозатор с помощью противовесов точно настроен на требуемую массу. И наоборот, если окажется, что на первом этапе в камеру поступило меньше материала, то на втором этапе в камеру поступит больше материала.

В связи с тем, что масса, дозируемая на втором этапе, существенно меньше массы, дозируемой на первом этапе, интенсивность подачи материала на втором этапе может быть существенно снижена, а значить будет снижена и погрешность дозирования. Поскольку основная часть материала дозируется на первом этапе, то за счет повышения интенсивности дозирования на первом этапе можно компенсировать потерю производительности вследствие малой интенсивности дозирования на втором этапе. В конечном итоге ее можно даже повысить.

Таким образом, с помощью простых механизмов в сочетании с обычной несложной пневмоэлектрической схемой можно обеспечить высокую точность и производительность дозирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой дозатор | 1974 |

|

SU525855A1 |

| Дозатор сыпучих материалов | 1988 |

|

SU1659739A1 |

| Весовой порционный дозатор | 1972 |

|

SU437920A1 |

| Весовой дозатор | 1991 |

|

SU1793258A1 |

| ПНЕВМАТИЧЕСКАЯ ЧАСТЬ АВТОМАТИЧЕСКОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2135378C1 |

| ПНЕВМАТИЧЕСКАЯ ЧАСТЬ ТОРМОЗНОЙ СИСТЕМЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2139210C1 |

| Установка для приготовления многокомпонентной смеси | 1988 |

|

SU1609678A1 |

| Устройство для затаривания губчатогоТиТАНА | 1974 |

|

SU806782A1 |

| Дозатор | 1989 |

|

SU1758436A1 |

| Устройство для подачи полосового или ленточного материала в рабочую зону пресса | 1988 |

|

SU1523231A1 |

Весовой автоматический дозатор относится к области измерительной техники, в частности к весам и весовым дозаторам, и может найти широкое применение в химической, металлургической, пищевой промышленности и в торговле. В дозаторе использована возможность дозирования в два этапа. На первом этапе дозируется основная масса материала, на втором этапе - незначительная часть. Механизмы дозирования для обоих этапов идентичны и представляют собой двуплечие рычаги, одни из плеч которых воспринимают последовательно вес дозируемого материала, а другие, несущие противовесы, уравновешивают их. С помощью конечных выключателей, взаимодействующие с линейками и связанных электрически и пневматически с приводом вращения крана, регулируется подача материала в весовую камеру. 5 ил.

Весовой автоматический дозатор, содержащий весовую камеру, трубку для подачи материала, кран, связанный с трубкой, и механизм управления подачей материала, отличающийся тем, что кран выполнен в виде установленного в трубке цилиндра с двумя радиальными отверстиями разных диаметров, оси которых расположены в одной плоскости с осью трубки, перпендикулярной цилиндру, связанному через муфту свободного хода и зубчато-реечную передачу с приводом вращения крана в виде силового цилиндра, шток которого взаимодействует с установленным в корпусе дозатора конечным выключателем, а механизм управления подачей материала выполнен в виде двух параллельно расположенных в вертикальной плоскости двуплечих рычагов, установленных на одной горизонтальной оси вращения и взаимодействующих нижними своими плоскостями с двумя конечными выключателями, один из которых установлен в корпусе под нижним рычагом, а другой - на верхней плоскости нижнего рычага под верхним рычагом, несущим весовую камеру, центр тяжести которой смещен относительно оси вращения рычагов в сторону конечных выключателей, а на противоположной относительно выключателей стороне на рычагах установлены измерительные линейки и противовесы с возможностью их продольного перемещения по рычагам, взаимодействующим своими нижними плоскостями с расположенными по два симметрично относительно оси вращения рычагов регулируемыми по высоте четырьмя упорами, один из которых закреплен на нижнем рычаге со стороны конечного выключателя, а три - в корпусе, причем конечные выключатели связаны с силовым цилиндром.

| US, патент, 3708026, G 01 G 13/04, 02.01.73. |

Авторы

Даты

1998-05-10—Публикация

1997-03-19—Подача