4

о о

Изобретение относится к обработке металлов давлением, конкретно к способам управления правкой труб на ро- ликоправильных мапшнах.

Цель изобретения - повышение качества правки.

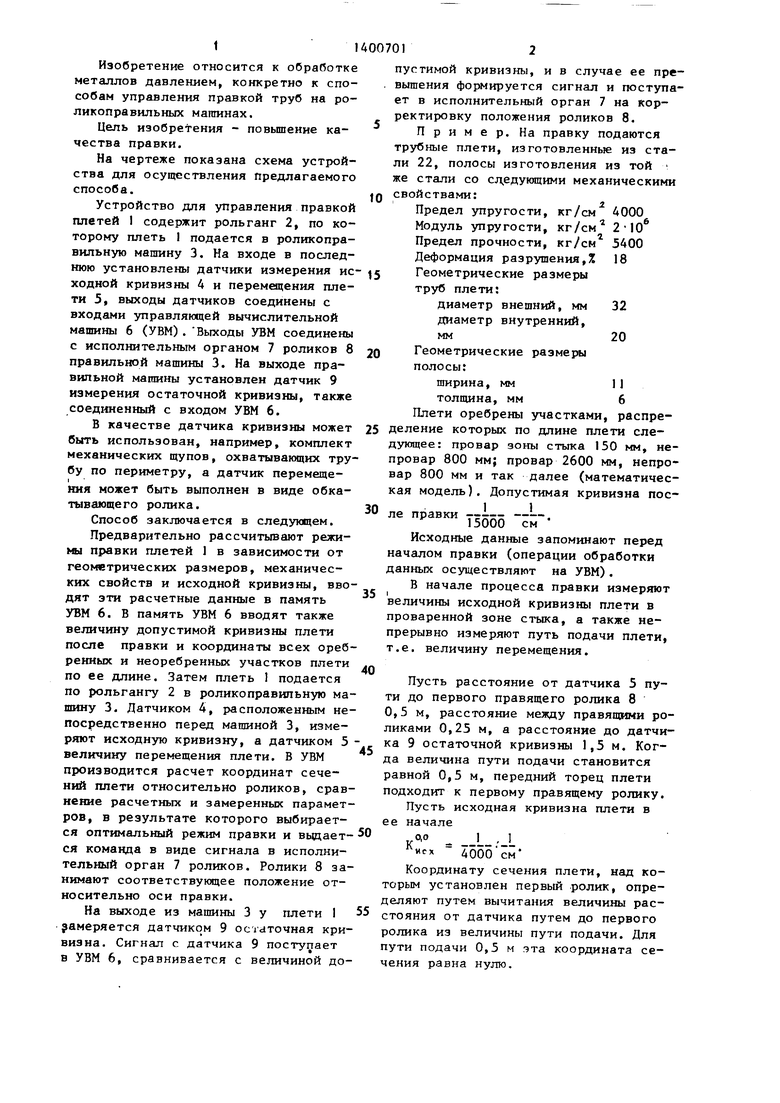

На чертеже показана схема устройства для осуществления Предлагаемого способа.

Устройство для управления правкой плетей I содержит рольганг 2, по которому плеть 1 подается в роликопра- вильную машину 3. На входе в последнюю установлены датчики измерения ис ходной кривизны 4 и перемещения плети 5, выходы датчиков соединены с входами управляющей вычислительной машины 6 (УВМ). Выходы УВМ соединены с исполнительным органом 7 роликов 8 правильной машины 3. На выходе правильной матины установлен датчик 9 измерения остаточной кривизны, также соединенный с входом УВМ 6.

В качестве датчика кривизны может быть использован, например, комплект механических щупов, охватывающих трубу по периметру, а датчик перемещения может быть выполнен в виде обкатывающего ролика.

Способ заключается в следующем.

Предварительно рассчитывают режимы правки плетей 1 в зависимости от геометрических размеров, механических свойств и исходной кривизны, вводят эти расчетные данные в память УВМ 6. В память УВМ 6 вводят также величину допустимой кривизны плети после правки и координаты всех ореб ренных и неоребренных участков плети по ее длине. Затем плеть I подается по рольгангу 2 в роликоправильную машину 3. Датчиком 4, расположенным непосредственно перед машиной 3, изме

5

ряют исходную кривизну, а датчиком величину перемещения плети. В УВМ производится расчет координат сечений плети относительно роликов, сравнение расчетных и замеренных параметров, в результате которого выбирается оптимальный режим правки и вьщает- ся команда в виде сигнала в исполнительный орган 7 роликов. Ролики 8 занимают соответствующее положение относительно оси правки.

На выходе из машины 3 у плети I рамеряется датчиком 9 остаточная кривизна. Сигнал с датчика 9 поступает в УВМ 6, сравнивается с величиной доo

5

0

пустимой кривизны, и в случае ее превышения формируется сигнал и поступает в исполнительный орган 7 на корректировку положения роликов 8.

Пример. На правку подаются трубные плети, изготовленные из стали 22, полосы изготовления из той же стали со сдедующими механическими свойствами:

Предел упругости, кг/см 4000 Модуль упругости, кг/см 2-10 Предел прочности, кг/см 5400 Деформация разрушения,% 18 Геометрические размеры труб плети:

диаметр внешний, мм 32 диаметр внутренний, мм20

Геометрические размеры полосы:

5

25

30

35

40

45

55ширина, мм

11 6

толщина, мм Плети оребрены участками, распределение которых по длине плети следующее: провар зоны стыка 150 мм, непровар 800 мм; провар 2600 мм, непровар 800 мм и так далее (математическая модель). Допустимая кривизна после правки --L-.

Исходные данные запоминают перед началом правки (операции обработки данных осуществляют на УВМ).

В начале процесса правки измеряют величины исходной кривизны плети в проваренной зоне стыка, а также непрерывно измеряют путь подачи плети, т.е. величину перемещения.

Пусть расстояние от датчика 5 пути до первого правящего ролика 8 0,5 м, расстояние между правящими роликами 0,25 м, а расстояние до датчика 9 остаточной кривизны 1,5 м. Когда величина пути подачи становится равной 0,5 м, передний торец плети подходит к первому правящему ролику.

Пусть исходная кривизна плети в ее начале

к - «cj 4000 см

Координату сечения плети, над которым установлен первый ролик, определяют путем вычитания величины расстояния от датчика путем до первого ролика из величины пути подачи. Для пути подачи 0,5 м эта координата сечения равна нулю.

Сопоставляя рассчитанную координй- ту с запомненным ранее распределением сребренных и неоребренных участков, определяют, что под первым роликом находится начало оребренного участка (зона стыка). Для сечения оребренного участка и для исходной кривизны 1/АООО расчетное положение первого ролика У, 5 мм.

Первый ролик устанавливают в расчетное положение, подачу плети на правку продолжают. Если исходная кривизна меняется по мере подачи, в соответствии с результатами расчетов положение ролика также меняют.

Когда величина пути подачи становится равной 0,65 мм, под первым роликом оказывается сечение, удаленное от торца плети на 0,15 м, т.е. ореб- ренный участок для первого ролика меняется на неоребренный. Если исходная кривизна в этом сечении равна 1/5000, первый ролик устанавливают соответственно для сечения неоребрен- ного участка в положение X , 3 мм.

Когда величина пути подачи становится равной 0,75, под первым роликом находится сечение, удаленное от торца плети на 0,25 м. Это означает, что под первым роликом находится неоребренный участок. Если кривизна в этом месте равна 1/6000, дпя сечения неоребренного участка расчетное положение первого ролика 6 мм, второй ролик занимает положение

0,15

г 0.5

5 мм.

2. I

Когда величина пути подачи становится равной 1,0 м, под первым роликом находится сечение, удаленное от торца плети на 0,5 мм. Это означает, что правке подвергается неоребренный

участок. В соответствии с величиной исходной кривизны в зтом месте для

сечения неоребренного участка х 4 мм.

Под вторым роликом находится сечение, удаленное от торца плети на 0,25 м, соответственно вто{)ой ролик выставлен на X 2° Х 6 мм.

Под третьим роликом находится передний торец плети, соответственно положение ролика X ° X 5 мм и т.д.

Если после правки остаточная кривизна не превьппает допустимой величины, положение правящих роликов не корректируется. Пусть остаточная кривизна трубной плети при длине пути подачи 1,6 м оказывается равной

.ь 1 1 ТОООО Т5000

В зоне датчика остаточной кривизны находится оребренный участок, сечение которого отстоит от переднего торца плети на О,1 м. По разнице между остаточной и допустимой величинами кривизны производится корректировка расчетов, теперь при правке ореб- ренных участков плети ролики устанавливаются с ее учетом.

При некачественно выправленном начальном участке первой плети она подвергается повторной правке, а остальные плети после правки имеют кривизну меньше допустимой.

Изобретение позволяет повысить качество правки плетей с оребренными

и неоребрениыми участками.

Формула изобретения

25

30

Способ автоматического управления правкой оребренных трубных плетей на роликоправильной машине, включающий предварительный расчет режимов правки плетей с различными значениями геометрических размеров, кривизны и материала, ввод полученных значений режимов в память управляющей вычислительной машины (УШО, измерение исходной кривизны плети, ее геометрических размеров и механических

35 свойств, ввод указанных данных в УВМ формирование на выхода УВМ в результате сравнения расчетных и замеренных данных сигнала о положении роликов, ввод этого сигнала в исполяи40 тельный орган роликов, измерение остаточной, кривизны плети, ввод ее значения, а также величины допустимой кривизны в УВМ, формирование сигнала в результате их сравнения и ввод его

45 в исполнительный орган на корректи- ровку положения роликов, .о т л и - чающийся тем, что, с целью повьш1ения качества правки, перед правкой фиксируют координаты всех

50 оребренньк и неоребренных згчастков плети по ее длине и вводят их в память УВМ, измеряют величину перемещения плети, вводят ее в УВМ, рассчи- тьшают координаты сечения плети отно55 сительно роликов и в результате сравнения расчетных и запомненных данных формируют сигнал, который вводят в исполнительный орган на корректировку положения роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления правкой проката | 1976 |

|

SU659228A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| Автоматизированный технологический комплекс по производству оребренных трубных изделий | 1988 |

|

SU1532268A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Способ высокочастотной сварки трубных плетей с ребрами | 1985 |

|

SU1318365A1 |

| Способ управления центрирующими роликами кольцепрокатного стана | 1987 |

|

SU1496886A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| СПОСОБ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1998 |

|

RU2138354C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2001 |

|

RU2203155C1 |

Изобретение относится к обработке металлов давлением, точнее, к способам управления правкой труб на ро- ликоправильных машинах. Цель - повышение качества правки. Предварительно рассчитьшают режим правки плетей (П) труб в зависимости от их геометрических размеров, механических свойств и исходной кривизны и вводят данные в управляющую вычислительную машину (УВМ) 6. В память УВМ 6 вводят также величину допустимой кривизны П 1 после правки и координаты всех оребренных и неоребренных участков П 1. Затем П 1 подают в правильную машину,3. Датчиками 4 и 5 измеряют исходную кривизну и величину перемещения П 1. Сравнивая сигналы, полученные УВМ 6, выбирают оптимальный режим правки и подают команду в исполнительный орган 7 роликов 8, которые занимают соответствующее положение. 1 ип. с в ел

| Способ автоматического управления правкой проката | 1976 |

|

SU659228A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1985-04-08—Подача