Н сбоасыбателяи

сл оо ts: 1с

О) 00

фуг. ff

Изобретение относится к комплексной автоматизации технологических процессов, а также к созданию автоматизированных технологических комплексов (АТК) для массового и непрерывного производства раз- нообразных по типоразмерам оребренных трубных плетей и может быть использовано в различных отраслях промышленности, преимущественно в трубопрокатном производстве и котлостроении, например, при изготовлении оребренных трубных элементов для теплообменников.

Цель изобретения - расширение технологических возможностей, повыц ение производительности и обеспечение оперативности учета и контроля готовых изделий на выходе комплекса при одновременном повышении его производительности.

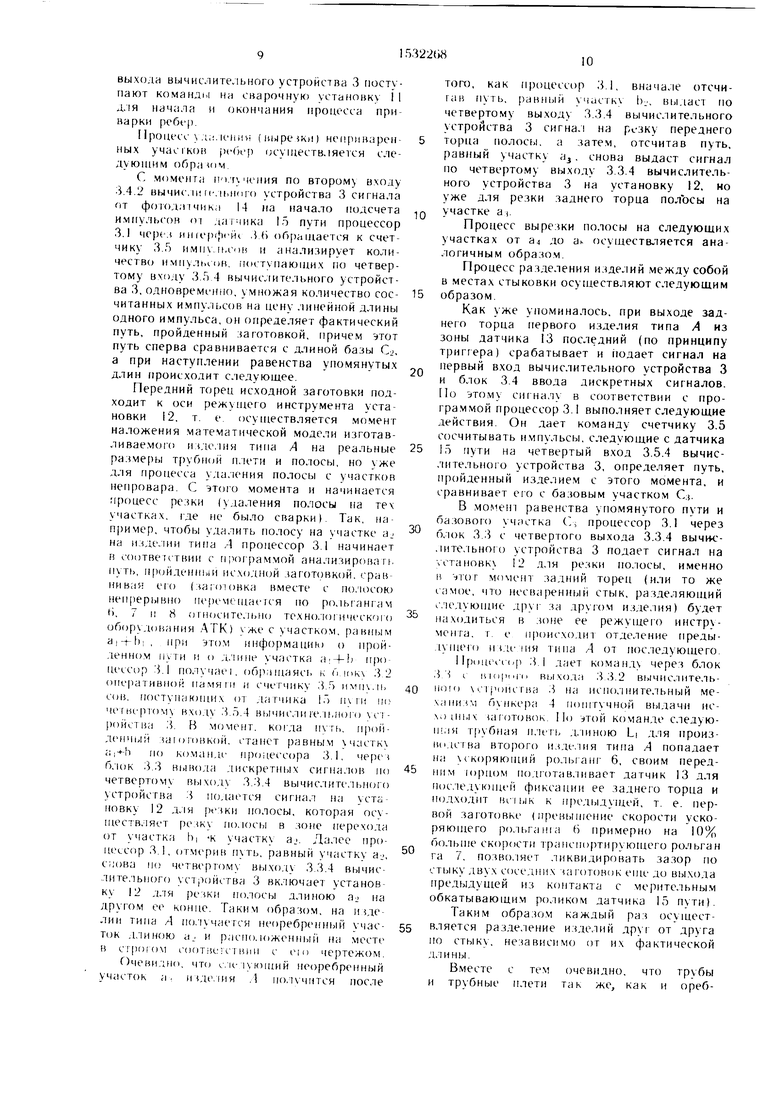

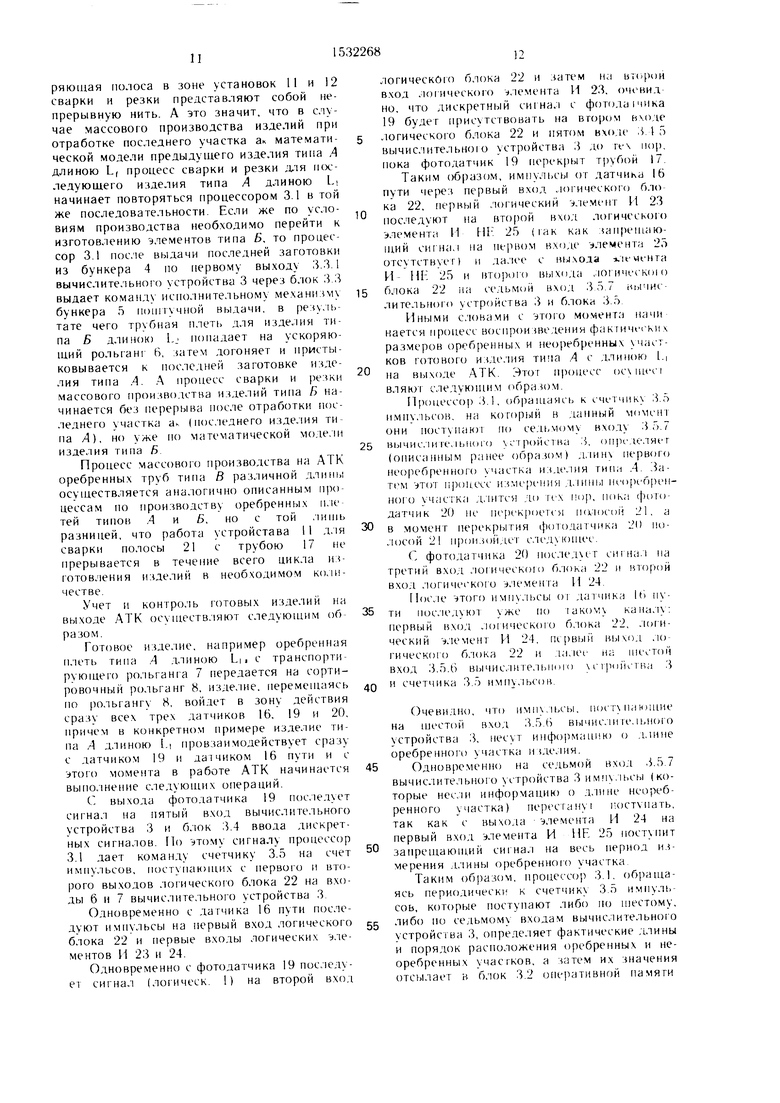

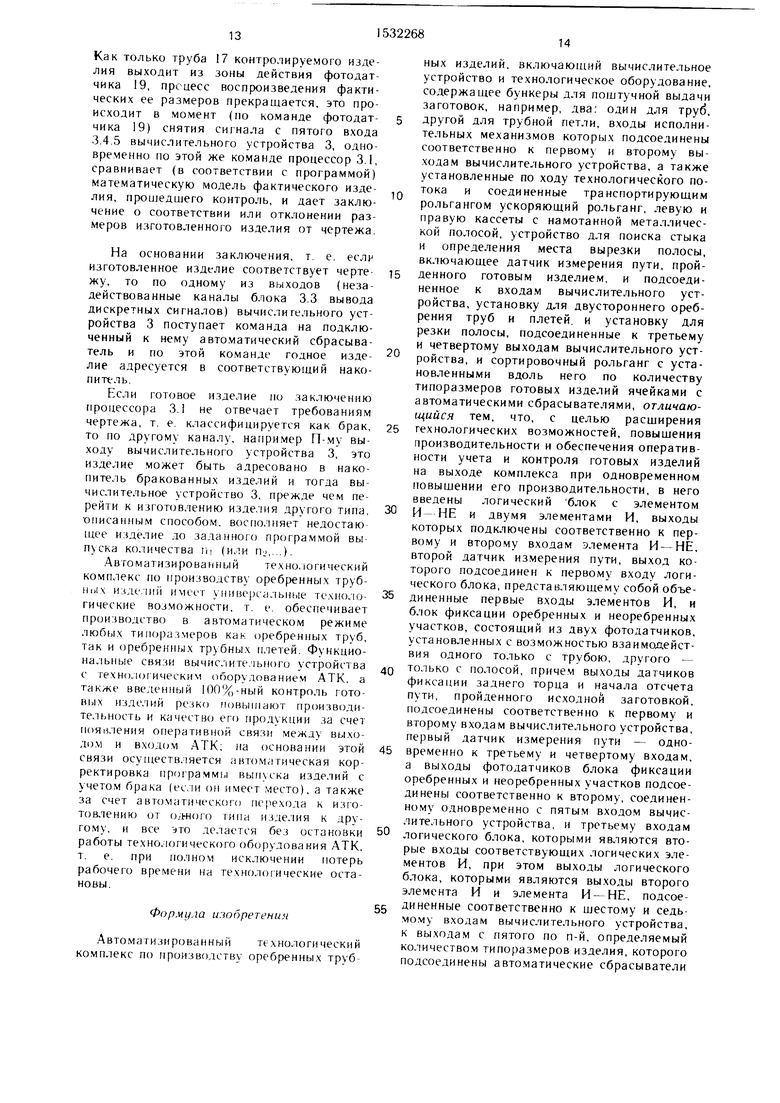

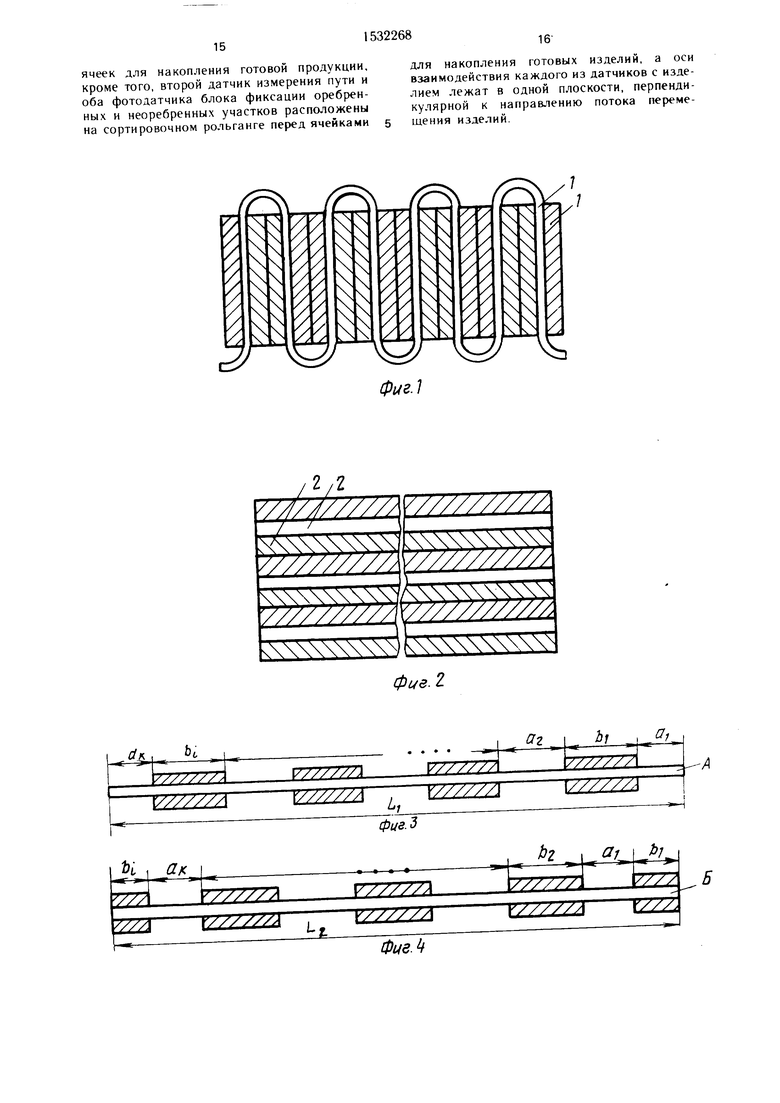

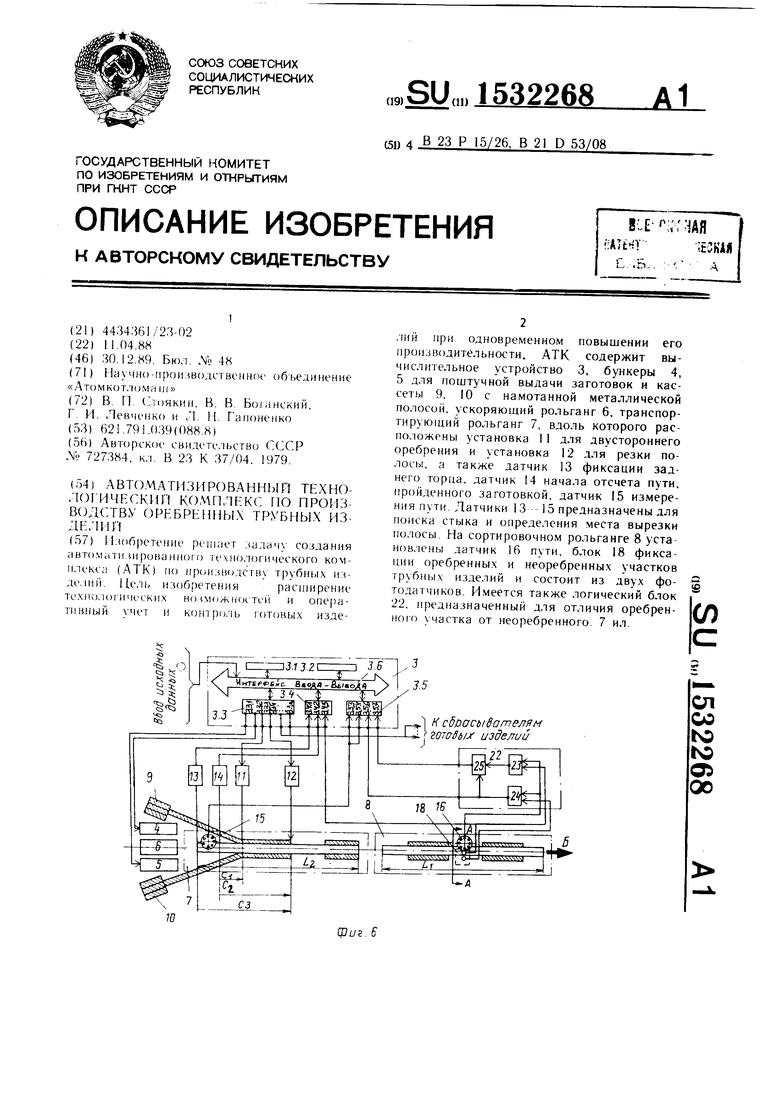

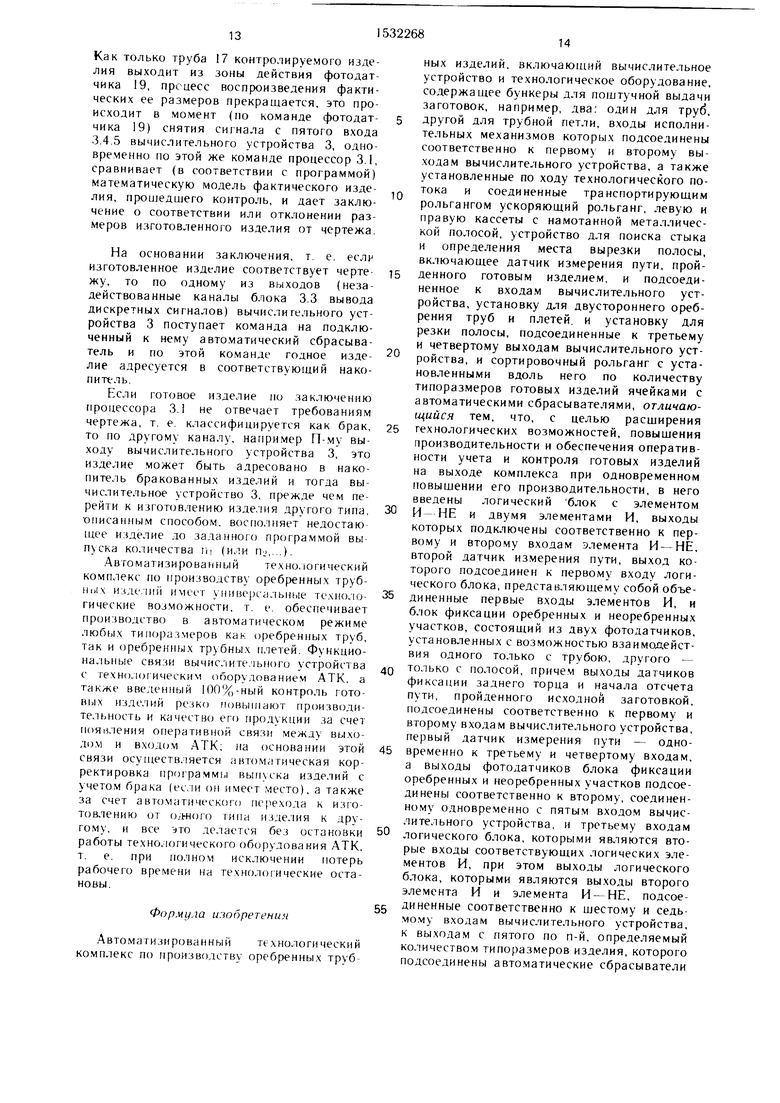

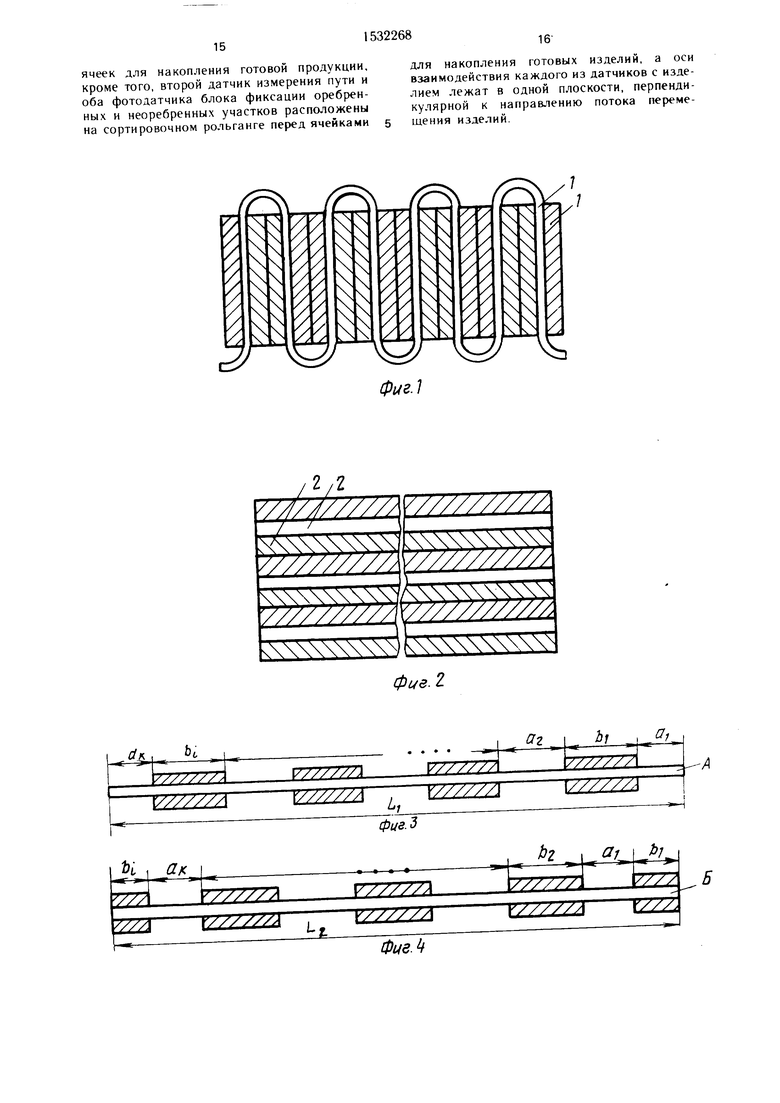

На фиг. 1-5 изображены примеры змеевика 1 (фиг. 1) и газоплотной панели 2

(фиг. 2), для изготовления которых необ

ходимы оребренные трубные элементы типов А (фиг. 3), Б (фиг. 4), В (фиг. 5), Аи Бтрубные плети с различным

расположением и длиной оребренных и не- оребренных участков, В - оребренная по всей длине труба; на фиг. 6функ-

циональная схема АТК; на фиг. 7 - разрез А-А на фиг. 6.

АТК по производству оребренных трубных элементов содержит вычислительное устройство 3, предназначенное для управления технологическим оборудованием хомп- лекса, которое может быть выполнено из набора стандартных терминалов вычислительной связи с объектом, предназначенных для ввода-вывода и обработки аналоговой и дискретной информации.

Структура вычислительного устройства 3 представлена следуюшим набором стандартных блоков.

Логико-арифметический блок 3.1, предназначенный для выполнения арифметических и логических операций, формирова- ния команд по управлению технологическим оборудованием комплекса, представляет собой процессор модели СМ50/60. Блок 3.2 оперативной памяти, предназначенный для хранения исходных данных (матмодели изделий, программа их выпуска и адреса накопи- телей), управляющей программы, а также записи чисел и результатов вычислений представляет собой модуль оперативной памяти Г..3512 с общей емкостью 64 К слов. Блок 3.3 вывода дискретных сигналов, предназначенный для обеспечения уп- равления устройствами индикации, реле, логическими элементами и выполненный на базе модуля вывода дискретных сигналов 641 - 8, имеет до 16 выходных каналов. Блок 3.4 ввода дискретных сигналов, предназначенный для ввода позиционных сигналов от реле, датчиков, логических элементов, выполнен на базе модуля ввода дискретных сигналов А633 - 12 и имеет

5

0

5

0

до 64 выходных сигналов. Счетчик 3.5 импульсов предназначен для подсчета импульсов, следующих от датчиков и логических элементов, и выдачи результатов подсчета в блок 3.1 по его запросу. Счетчик 3.5 может быть выполнен в виде счетчика- преобразователя числоимиульсных сигналов А 653-4 и имеет четыре входных канала.

При этом следует считать, что для обеспечения внутримашинной связи процессор модели СМ 50/60 включает в себя блок 3.6 интерфейсный БИФ -97. Кроме того, на упомянутых блоках 3.3, 3.4 и 3.5 на фиг. 6 обозначены с первого по седьмой соответственно входы: 3.4.1; 3.4.2; 3.5.3; 3.5.4; 3.4.5; 3.5.6 и 3.5.7 и с первого по пятый соответственно 3.3.1- 3.3.п выходы вычислительного устройства 3, бункеры для поштучной выдачи заготовок, например бункер 4 для поштучной выдачи исходных трубных плетей и бункер 5 для поштучной выдачи исходных немерных труб, причем входы (исполнительные механизмы на фиг. 1 не показаны) упомянутых бункеров 4 и 5 подсоединены соответственно к первому выходу 3.3.1 и второму выходу 3.3.2 вычислительного устройства 3 и блока 3.3.

По ходу технологического процесса расположены приводные рольганги: ускоряющий 6, транспортирующий 7 и сортировочный 8, причем рольганги 6 и 7 выбраны из условия, что скорость перемещения исходных труб и плетей ускоряющим рольгангом 6 обязательно превышает (например на 10%) скорость транспортирующим рольгангом 7.

АТК содержит также левую кассету 9 и правую кассету 10 с намотанной металлической полосой непрерывной длины, установку 11 для двустороннего оребрения труб и плетей с помощью радиочастоты, подсоединенную к третьему выходу вычислительного устройства 3 и блока 3.3, установку 12 для резки полосы, подсоединенную к четвертому выходу вычислительного устройства 3 н блоку 3.3, причем установки 11 и 12 расположены вдоль транспортирующего рольганга по ходу технологического потока, датчик 13 фиксации заднего торца исходных труб и плетей подсоединен к первому входу вычислительного устройства 3 и блока 3.4. Датчик 14 (например, фотодатчик) начала отсчета пути, пройденного исходной заготовкой по фиксации ее переднего торца, устанавливается на заранее заданных (базовых) расстояниях: С| от сварочного электрода установки 11 и на расстоянии Са, а датчик 13 на расстоянии С) от режущего инструмента установки 12, причем датчик 14 подсоединен к второму входу вычислительного устройства 3 и блока 3.4.

Каждый из датчиков 15 и 16 измерении пути выполнен в виде мери

тельного обкатывающею ролика и жестко свянаниого с ним импульсатора, например датчика импульсов типа 1ДФ-3. Датчик 15 пути установлен на транспортирующем рольганге 7 и подсоеди- нен одновременно к третьему и четвертому входам вычислительного устройства 3 и блока 35. Датчик 13 фиксации заднего торпа, датчик 14 начала отсчета пути, датчик 15 измерения пути, пройденного заготовкой, образуют устройство для поиска стыка и определении места вырезки полосы (не показано),

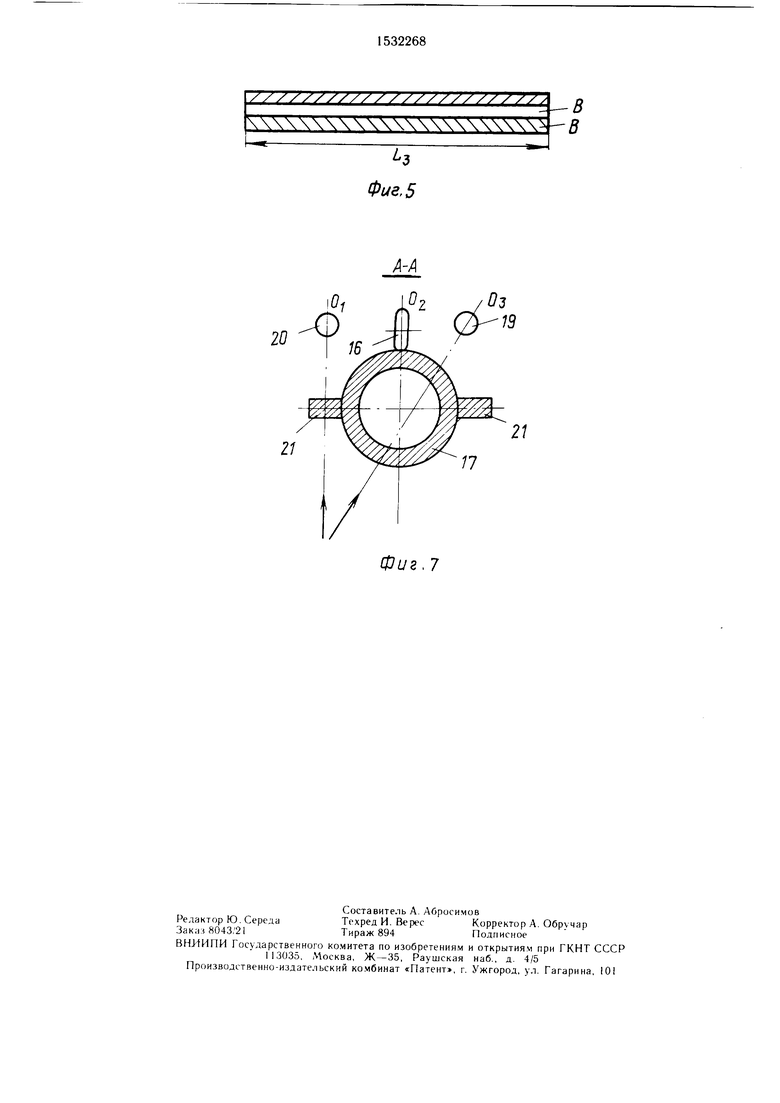

Датчик 16 пути установлен на сортировочном рольганге 8 с возможностью взаимодействия с трубой 17. Блок 18 фикса- ции оребренны.х и неоребренны.х участков трубных изделий состоит из двух фотодатчиков 19 и 20, причем фотодатчик 19 установлен с возможностью взаимодействия только с трубой 17, а фотодатчик 20 только с оребряюп|ей полосой 21 (с одной стороны). Датчик 16 пути и фотодатчики 19 и 20 для фиксапии оребренных и неоребренных участков располагают на сортировочном рольганге 8 перед накопительными ячейками (не показаны) и уста- на вливают таким образом (фиг. 7), чтобы оси Oi, О и O,i взаимодействия каждого из упомянутых датчиков 16, 19 и 20 с изделием (трубою 17 и полосой 21) лежали в одной плоскости, перпендикулярной направлению (стрелка Б) потока перемете- ния изделий.

Логический блок 22 с двумя элементами И 23 и 24 и одним элементом И- НЕ 25 предназначен для отличия оребренного участка от неореб)енного. Приче.м выход датчика 16 измерения пути является пер- вым входо.м логического блока 22 и подан на первые входы :)лементов И 23 и 24. Выход фотодатчика 19, взаимодействующего с трубой 17, подсоединен к пятому входу вычислительного устройства 3 и блок 3.4 и одновременно яв,ляется нторым входом логического блока 22, поданным на второй вход его первого :),1емента И 23, а выход фотодатчика 20, взаимодействующего с полосой 21, является третьим входом логического блока 22, поданным на второй вход второго элемента И 24, выход которого является первым выходом логического блока 22, одновременно подан на первый вход элемента И НЕ 25 и подсоединен к 1пестому входу вычислительного устройства 3 и его б,1оку ,3.5, выход пер- вого эле.мента И 23 подан на второй вход элемента И НЕ 25, выход которого является вторым выходо.м логического блока 22 и подсоединен к седь.мому входу 3.5.7 вычислительного устройства 3 и его блоку 3.5.

Кроме того, к каждому автоматическому сбрасывателю ячеек (не показаны) для накопления готовых изде,1ий (напри.мер L.|, или I.,.) подключен сог)тветствующий выход

0

5 Q

5 5

5 О 5

вычислительного устройства 3 и его б,ло- ка 3.3.

Накопители готовых изделий (не показано) и накопитель бракованных изделий (не показан) установлены по ход технологического процесса за датчиком 16 пути и блоков 18 фиксации по обеим сторонам сортированного рольганга 8.

АТК по изготовлению оребренных трубных изделий работает следующим образом.

Предположим, что необходимо запустить в поточное производство, например, два типа оребренных трубных элементов: оребренную плеть типа А длиною LI в количестве П| штук и оребренную плеть типа Б длиною Lj в количестве п штук.

Для этого перед началом работы АТК 6 в автоматическом режиме, на каждую изготовляемую оребренную плеть (фиг. 2) составляют математическую модель. Так, для оребренной плети типа А ее матмодель будет представлять чередование абсолютных значений линейных размеров не оребренных (ai, а2,...,ак) и оребренных отрезков (b|, b.,...,bi).

Затем матмодель изготовляемого изделия типа А, а именно линейные размеры оребренных и неоребренных участков, порядок их следования, общую длину LI изделия, требуемое количество (П)) готовых изделий, а также программу управления технологическим оборудованием АТК, описание которой приводится в процессе описания работы ко.мплекса, всю эту информацию, исходные данные с помощью устройства ввода (не показано) вводят через интерфейс 3.6 в блок 3.2 вычислительного устройства 3. Аналогичную подготовку проводят и для изготовления оребренных плетей типа Б в количестве п-. Очевидно, что общее количество типоразмеров изготовляемых изделий не ограничивается и определяется колпчество.м бункеров исход- ны.х заготовок.

После этого исходные заготовки, т. е. трубные плети длиною L,. загружают, например, в бункер 4, а трубные плети длиною LO - соответственно в бункер 5 поштучной выдачи заготовок, оребряющие полосы с кассет 9 и 10 подают в зону сварки установки II, таким образом, чтобы их передние торцы были ровно на уровне линейной координаты А. Таким образом, АТК подготавливается к изготовлению оребренных трубных плетей, типов/1 и Б, а также любых других изделий в автоматическом режиме.

После описанной подготовки оператор с пульта управления (не показано) дает команду на начало процесса производства оребренных элементов типа А (фиг. 3).

По этой первонача,чьной команде в соответствии с управляющей программой АТК

IK) cuiiia/iy с выхода 3.3.2 вычислительною устройства из бункера 4 поступает первая заготовка, т. с. трубная плеть длиною L:, которая укладывается на приводной ускоряющий рольганг 6.

Затем первая трубная плеть начинает перемещаться по .ходу (стрелка Б) тех- ноло1 ического процесса и переходит с ускоряющего рольганга 6 на транспортирующий рс).1ы-анг 7. Здесь первая трубная плеть сперва взаимодействует с датчиком 13 фик- сапии заднего торпа, при этом в момент захода nepiMHeio торца плети в зону действия датчика В происходит его подготовка (по принципу работы триггера), а в дальнейшем п)и прохождении заднего торца этой п.-|ети через .iony датчика 13 происходит его срабатывание. Затем после подготовки датчика 13 плеть продвигается дальше, взаимодействуя с ме;)ительным обкатывающим роликом датчика 15 пути, а зате.м входит в з(тн фотодатчика 14, установ- . К нндго па расстоянии Ci от сварного электрода уст.чповки 11 и передних торцов орсбряюших полос, поданных с кассет 9 и К), а также на расстоянии Cj от режущего инструмента установки 12.

Таким образом, как только фотодатчик 14 зафиксирует передний торец первой исход- Hoii заготовки, с его выхода последует си1пал на второй 3 4.2 вход вычислительного уст;)пйства 3 и далее через блок 3.4 ввода дискретш 1х си1 налов, через ин- терфейс 3.6 сигнал от фотодатчика 14 воспримет П1)оцессор ,.. который сразу же дает комапд счетчику 3.5 пачать счет импульсов, посгупаюших на входы 3.5.3. и 3.5.4 вычислите, 1г,но1Ч) устройства 3 от датчика 15

.

(,ледо|,а re.ibHo, счет импульсов от дат- чика 15 начинается с момента фиксации фотодатчиком 14 переднего торца за- ютовки и осмцествляется по третьему и чегверго 1 входам вычислительного уст- (loiicTBa 3 через счетчик 3.5, причем процесс пр11ва ки iio,iocbi к трубе осущест- влнегся с помощью информации о пройденном путп заготовкой, которую получает вычисли 1ел1.нос устройство 3 по третьему вход 3.5.3. а процесс резки полосы осу шее 1 вляс ся с помощью информации о п)о11дсппом пуги, которую получает В1)1числи ()е ycT()oiicTBo 3 ио четвертому в.ход 3.5.4. Разделение этих функций осу 1цеств.1яе1ся программно при взаимо- .чейсгвии процессора 3.1 со счетчиком 3.5.

Процесс приварки полосы к трубе по заданному чертежу осуществляют следующим обра.1ом. ( момента получения вычисли гельн|)1м стройств м 3 сигна,та от фото- дагчика 14 на начало подсчета импульсов от .чатчика 15 пути процессор 3.1 че- )ез интерфейс 3.(i обращается к счетчику 3.5 в соответствии с управ,тяк)шей I porpaMMoii импульсов и анализирует количество , поступающих к третьему

5

0

п

0

5

6

0

входу вычислительного устройства 3, одновременно умножая количествб сосчитанных импульсов на цену линейной длины одного импульса (например 0,1 мм), он определяет фактический путь, пройденный заготовкой, причем этот фактический путь вначале сравнивается с длиной базы C|, а при наступлении равенства упомянутых длин происходит CJ eдyюгцee.

Передний торец исходной заготовки совмещается по длине с передними торцами оребряющей полосы, т. е. определяется момент наложения математической модели изготавливаемого изделия типа А на реальные размеры исходных заготовок (труба и полосы), именно с этого момента начинается сам процесс оребрения, после чего процессор 3.1, обраахаясь к счетчику 3.5 импульсов, сравнивает пройденный за текущий момент путь исходной заготовкой, но уже с математической моделью изготавливаемого изделий типа А. Так, например, чтобы на конкретном примере получить неоребренный участок а: на изделии типа Л, его трубная плеть продолжает перемешаться относительно полосы на величину пути, равного участку ai, эту текущую величину пути анализирует описанным способом процессор 3.1 и сравнивает ее с величиной участка ai, значение которого получает, обращаясь периодически к блоку 3.2 оперативной памяти. Когда путь, пройденный исходной заготовкой с начала процесса оребрения, станет равным отрезку ai, процессор ,3.1 через блок 3.3 вывода дискретных си1 налов по третьему выходу 3.3.3 вычислительного устройства 3 подает команду сварочной установке 11 на начало процесса приварки полосы к трубе. Одновременно с этого момента процессор 3.1 начинает анализировать путь, пройденный исходной заготовкой, сравнивая его уже с участком bi (первый участок оребренной части плети), при этом информацию о пройденном пути и о длине участка b| процессор 3.1 получает, обращаясь также к блоку 3.2 оперативной памяти и счетчику 3.5 импульсов. В момент, когда путь, пройденный заготовкой, станет равным участку Ь|, по команде процессора 3.1 снимается си1нал с т)етьего выхода 3.3.3 вычислительного устройства 3 и процесс сварки, осуществляемый установкой 11, прекращается. Процесс оребрения следующих участков цлети и определения места расположения ребер выполняется аналогично, т. е. процессор 3.1 каждый очередной участок матмодели изготавливаемого изделия сравнивает с фактической величиной пути, пройденного этим изделием (который определяется на основании обработки информации, поступающей на третий вход вычислительного устройства 3 от датчика 15 пути и счетчика 3.5 импульсов), а в моменты равенства упомянутых величин с третьего

выхода вычислительного устройства 3 поступают комаид|.1 на сварочную устано к 1 I Д.1Я начала и окончания процесса при- нарки ребе).

Ipouecc .;;:. К имя (кырсмю) непринарсн ных учасгко (Х бер (;су|цеств.1яется сле- дуюниш обра «1М.

Г, момента получения по второму входу 3.4.2 вычисли ГС.п.нпгп устройства 3 сигнала

от фо года чина 14 fia начало подсчета имнульсон 01 датчика 15 пути процессор 3.1 чере.( ин1ер(}1сй(. 3.(i ()б)а дается к счетчику 3.5 им11.и,С 1И и анализирует количестве. имнульспн. поступающих по четвертому входу 3.5.4 вычислительного устройства 3, одновременно, умножая количество сое- читанных и.мпу.п.сов на цепу .чинейиой длины одного импульса, оп определяет фактический путь, пройденный : аготовкой, причем Э7от путь сперва сравнивается с длиной базы С). а при наступлении равенства упомянутых длин происходит следующее.

Передний торец исходной заготовки подходит к оси режущего инструмента установки 12, т. е ()суп1ествляется момент наложения математической моде,ти изготавливаемого и.здолня типа А на реальные разме)ы трубной п.1ети и полосы, но уже для процесса уда.чения полосы с участков непровара. С этого момента и начинается процесс резки (удаления полосы на тех участках, где не было сварки). Так, на

п)имер, чтобы удалить полосу на участке а..

па изделии типа А процессор 3.1 начинает я соответствии с п;х1граммой анализировать путь, п|)ойденныи нсходн(.)й заготовкой, сравнивая ею (заготовка вместе с по/юсою неп)ерывп() lIe()ev1elцaeгcя по рольгангам t, 7 II 8 огносительно техно. Ю ичсского оборудования ЛТК) же с участком, равным ai-t-l)| , при этом информацию о пройденном и о д. шне участка ) ii)o цессор 3.1 получаем, об})а1цаяс1, к оюкх ,32 оперативной памяги и счетчику 3..5 им11.1ь сов. гюступакмцих от датчика 15 но чегнсртому Bxo.iy 3.5.4 вычис,пи ге.и.ного ci- ройс11 а 3. В момент, когда i гь, ii()oii- деичый заюговкой, станет равным частк по ко.манлс процессора 3.1, чер( ч блок 3.3 вь|вода дискретных сигналов по четвертому выходу 3.3.4 вычислите, itinoro стройства 3 1к;дается сигнал на установку 12 д:1я резки нолосы, которая осуществляет резку полосы в зоне перехода от участка l)| -к участку aj. Далее про- щ. ссор 3.1, (jTMepHEi путь, равный участку HL-, с;;()ва по четвертому выходу 3.3.4 вычислительного устройства 3 включает установку 12 для резки полосы длиною а на другом ее конце. Таким образом, на шде- лии типа Л по. нчаегся пеоребрепный учас- ток д.чиною aj и расно, юженньи па месте в ст|)О()1 cooTiioifTHiiii с СП) чертежом. Г)чеви. ;но, что с.к-пкмций неоребренный участок а, ичде.1ия ,1 ПОЛУЧИТСЯ после

5

0

5

5

0

0

0 5 5

того, как процессор 3.1, вначале отсчи- гав путь, равный учасгкх i):-, В1,|даст по четвертому выход 3.3.4 вычислительного устройства 3 си г на. I на рсзку переднего торца полосы, а зате.м, отсчитав путь, равный участку а, снова выдаст сигнал по четвертому выходу 3.3.4 вычислительного устройства 3 на установку 12, но уже для резки заднего торца полосы на участке а).

Процесс вырезки полосы на следующих участках от а до ai. осушеств-тяется аналогичным образом.

Процесс разделения изделий между собой в местах стыковки осуществляют следующим образом.

Как уже упоминалось, при выходе заднего торца первого изделия типа А из зоны датчика 13 последний (по принципу триггера) срабатывает и подает сигнал на первый вход вычислительного устройства 3 и блок 3.4 ввода дискретных сигналов, По этому сиг налу в соответствии с программой процессор 3.1 выполняет следующие действия. Оп дает команду счетчику 3,5 сосчитывать и.мпульсы, следующие с датчика 15 .чути на четвертый вход 3.5,4 вычислительного устройства 3, определяет путь, пройденный изделием с этого момента, и сравнивает его с базовым участком С.).

В момент равенства упомянутого пути и базового участка С процессор 3.1 через б,пок 3.3 с четвертого выхода 3.3.4 ,1ите,1ьного устройства 3 подает сигнал на стаповк 12 для резки по,1осы, именно н это г MovicHT задний торец (или то же самое, что несваренпый стык, разделяющий следующие друг за другом изделия) будет находиться в зоне ее режущего инструмента, т. е происходи отделение преды- .lynuMo изде 1ИЯ типа А от последующего.

11роц(ЧЧ(,р 3.1 дает команду через блок 3- I iii(i|iiirii выхода 33.2 вычислите,1Ь- lioio с1|Ч)исгиа 3 на исполните,1ьный ме- хапи.зм бункера 4 поштучной выдачи ис- .)(Н1.1х iaroTOBOK. I l(.i этой команде следующая т 1убная iK itTb д,1иною LI для произ- но.ктва второго изде.1ия типа А попадает на (коряю|ций ролыан 6, своим передним юрцом подготав,1ивает датчик 13 для последующей фиксации ее заднего торца и подходит вс1ык к п), т. е. первой заготовке (iipt Biiiinenne скорости ускоряющего ро,1)Ган1а (i примерно на 10% больп1е скорости транспортнруюпхего рольгап га 7, позво.тяет ликвидировать зазор по стыку двух соседних заготовок еще до вьгхода предыдущей из контакта с мерите,тьны.м обкатывающим роликом датчика 15 пути).

Таким образом каждый раз осуществляется разделение изделий друг от друга по стыку, независимо от их фактической длины.

Вместе с тем очевидно, что трубы и трубные плети так же, как и оребряюшая полоса в зоне установок 11 и 12 сварки и резки представляют собой непрерывную нить. А это значит, что в случае массового производства изделий при отработке последнего участка ак математической модели предыдущего изделия типа А длиною L, процесс сварки и резки ;ця гих - ледующего изделия типа А длиною LI начинает повторяться процессором 3.1 в той же последовательности. Если же по условиям производства необ.ходимо перейти к изготовлению элементов типа Б. то процессор 3.1 после выдачи последней заготовки из бункера 4 по первому вы.ходу 3.3.1 вычислительного устройства 3 через блок 33 выдает команду исполнительному ме.ханизм бункера 5 поштучной выдачи, в результате чего трубная 11лет1 для изделия типа Б длиною LJ попадает на ускоряющий рольганг В, затем догоняет и нристы- ковывается к последней заготовке изделия типа А. . процесс сварки и резки массового производства изделий типа Б начинается без перерыва после отработки последнего участка ак (пос.чеднего изделия типа А), но уже по математической модели изделия типа б

Процесс массового производства на АТК оребренных труб типа В различной длины осуществляется аналогично описанным процессам по производству оребренных пле тей типов А и Б, но с той лип1ь разницей, что работа устройстава 11 д.1я сварки полосы 21 с трубою 17 не прерывается в течение всего цикла изготовления изделий в необходимом ко. честве.

Учет и контроль готовых изделий на выходе АТК осуществляют следующим образом.

Готовое изделие, например оребренная п.четь типа А длиною Lii с транспортирующего ро, 1ьганга 7 передается на сортировочный рольганг 8, изделие, перемещаясь по )ольгангу 8, войдет в зону действия сразу всех трех датчиков 16, 19 и 20, причем в конкретном примере изделие типа А длиною LI провзаимодействует сразу с датчиком 19 и датчиком 16 пути и с этого момента в работе АТК начинается вьпю,1нение следующих операций.

С выхода фотодатчика 19 пос.1едует сигнал на пятый вход вычислительного устройства 3 и блок 3.4 ввода дискретных сигналов. По этому сигналу процессор 3.1 дает команду счетчику 3.5 на счет импульсов, посту11ак)пи1х с nepBoi o и второго выходов логического блока 22 на входы 6 и 7 вычислительного устройства 3.

Одновременно с датчика 16 пути последуют импульсы на первый вход логического блока 22 и первые входы логических э. 1е- ментов И 23 и 24.

Одновременно с фотодатчика 19 последует сигнал (логическ. 1) на второй вход

0

0

логическбк блока 22 и затем на ьторои вход логического .чемента И 23, очевидно, что дискретный сигнал с фотода1чика 19 будет присутствовать на вт(ром нходе

логического блока 22 и пятом нх()де 3.4 5 вычислительною устройства 3 до геч ио), пока фотодатчик 19 перекрыт трубсж 17. Таким образом, импульсы от датчика 16 пути через первый вход логического блока 22, первый логический элемент И 23 последуют на второй вход логического элемента И hil: 25 (гак как запрещаю- П1ИЙ си1нал на первом входе элемента 25 отсутствует) и далее с ныхода :4t VR HTa И- НН 25 и второю выхода .lOiUMecKoio

5 блока 22 на седьмой вход 35.7 Я1,1чис- лительного устройства ii и блока 3.5.

Иными слова.ми с это1Ч) момента начи нается процесс воспроизведении фактичсски.х размеров оребренных и не(.)ребренны участков готового изде. щя типа А с длиною l.i

на выходе .ЛТК. Этог процесс ocNineci вляюг следующим (нТра.ом.

Процессе)) 3.1, обращаясь к счетчику 3.5 импульсов, на который в данный момент они поступают по се.тьмому входу 3 5.7

5 Biji4Hc.ui гел ьиого м гройства ,. ()1 1нмеляег (описанным ранее обра.«)м| длин первого неоребренного участка изделия типа .4. За- Ti M этот процесс изме нм1ия д. пео)ебреи- HOI4J участка длится .до ri X мор, пока (()- датчик 20 НС пе)екро1мся nfxiocoii 21, а

0 в момент перекрытия фогодатчика 21) по- ,:1осой 21 П1))И.И)йдет следующее.

С фотодатчика 20 последует сигна.1 па третий вход логическою блока 22 и вт()1ой вход логического элемеига 11 24.

Пос,1е этого импу, 1ьсы от датчика () пу5 ти последуют уже по гакому кана,1у; первый вход логическою блока 22, логический элемент И 24. пс)вый вычод .ю- гического б.юка 22 и .талес на шестой вход 3.5.6 вычислите.() г ipniii-iiia 3

Q и счетчика 3.5 импу,1ьсов.

Очевидно, что имп.1ьсы, not T пающие на шестой вход iV5.6 вычис.штельно о устройства 3, fiecyT информацию о .ыине оребренного участка изделия.

5Одновременно на седьмой вход 3.5.7

вычислительного устройства 3 имп.1ьсы (которые нес;1и информацию о д.шие неоребренного участка) перестану liocTvnaTb. так как с выхода элемента И 24 на первый вход элемента И НЕ 25 поступит запрещающий си1нал на весь период измерения д.чины оребренною участка.

Таким образом, процессор 3.1. обращаясь периодически к счетчику 3.5 имиуль- соь, которые гюступают либо по шестому,

5 либо по седьмому входам вычислительного устройсгва 3. определяет фактические длины и порядок расположения оребренных и не- оребренных участков, а затем их значения отс 1лает в блок 3.2 оперативной памяги

Как только труба 17 контролируемого изделия выходит из зоны действия фотодатчика 19, процесс воспроизведения фактических ее размеров прекращается, это происходит в момент (по команде фотодатчика 19) снятия сигнала с пятого входа 3.4.5 вычислительного устройства 3, одновременно по этой же команде процессор 3.1, сравнивает (в соответствии с программой) математическую модель фактического изделия, прошедшего контроль, и дает заключение о соответствии или отклонении размеров изготовленного изделия от чертежа.

На основании заключения, т. е. если изготовленное изделие соответствует чертежу, то по одному из выходов (незадействованные каналы блока 3.3 вывода дискретных сигналов) вычислительного устройства 3 поступает команда на подключенный к нему автоматический сбрасыватель и по этой команде годное изделие адресуется в соответствующий накопитель.

Если готовое изделие но заключению процессора 3.1 не отвечает требованиям чертежа, т. е. классифицируется как брак, то по другому каналу, например П-му выходу вычислительного устройства 3, это изделие .может быть адресовано в накопитель бракованных изделий и тогда вычислительное устройство 3, прежде чем перейти к изготовлению изделия другого типа, описанным способом, восполняет недостающее изделие до заданного программой выпуска количества гп (или П2,...).

.Лвтоматизированный тех но.логически и комплекс по производству оребренных труб- Ht,i изде.чий имеет универсальн 11е те.чноло- гические возможности, т. е. обеспечивает производство в автоматическом режиме любых типоразмеров как оребренных труб, так и оребренных трубных плетей. Функциональные связи вычислите. ibHoro устройства с техно.юг ическим (орудованием АТК, а также введенный 100%-ный контроль готовых изделий резко повьплают производительность и качество его продукции за счет п()Я1 ления оперативной связи между выхо- до.м и входо.м АТК; на основании этой связи осуществляется автом;1тическая корректировка npoi pa.MMbi выпуска изделий с учетом брака (ес:1и он имеет место), а также за счет авто.матического пе|1ехг)да к изготовлению от типа изделия к другому, и все это делается без остановки работы технологического оборудования АТК. т. е. при полном исключении потерь рабочего времени на технолог ические остановы.

Формула изобретения

Автоматизированный те х но л о ги ческ и и комплекс по производству оребренных труб0

ных изделий, включающий вычислительное устройство и технологическое оборудование, содержащее бункеры для поштучной выдачи заготовок, например, два: один для труб, 5 другой для трубной петли, входы исполнительных механизмов которых подсоединены соответственно к первому и второму выходам вычислительного устройства, а также установленные по ходу технологического потока и соединенные транспортирующим рольгангом ускоряющий рольганг, левую и правую кассеты с намотанной металлической полосой, устройство для поиска стыка и определения места вырезки полосы, включающее датчик измерения пути, прой5 денного готовым изделием, и подсоединенное к входам вычислительного устройства, установку для двустороннего ореб- рения труб и плетей, и установку для резки полосы, подсоединенные к третьему и четвертому выходам вычислительного устройства, и сортировочный рольганг с установленными вдоль него по количеству типоразмеров готовых изделий ячейками с автоматическими сбрасывателями, отличающийся тем, что, с целью расширения

5 гехнологических возможностей, повышения производительности и обеспечения оперативности учета и контроля готовых изделий на выходе комплекса при одновременном повышении его производительности, в него введены логический блок с элементом

0 И-НЕ и двумя элементами И, выходы которых подключены соответственно к первому и второму входам элемента И - НЕ, второй датчик измерения пути, выход которого подсоединен к первому входу логического блока, представляющему собой объе5 диненные первые входы элементов И, и блок фиксации оребренных и неоребренных участков, состоящий из двух фотодатчиков, установленных с возможностью взаимодействия одного только с трубою, другого -

Q только с полосой, приче.м выходы датчиков фиксации заднего торца и начала отсчета пути, пройденного исходной заготовкой, подсоединены соответственно к первому и второму входам вычислительного устройства, первый датчик измерения пути - одно5 временно к третьему и четвертому входам, а выходы фотодатчиков блока фиксации оребренных и неоребренных участков подсоединены соответственно к второму, соединенному одновременно с пятым входом вычислительного устройства, и третьему входам

0 логического блока, которыми являются вторые входы соответствующих логических элементов И, при этом выходы логического блока, которыми являются выходы второго элемента И и элемента И - НЕ, подсое5 диненные соответственно к щ ее том у и седьмому входам вычислительного устройства, к выходам с пятого по п-й, определяемый количеством типоразмеров изделия, которого подсоединены авто.матические сбрасыватели

ячеек для накопления готовой продукции, кроме того, второй датчик измерения пути и оба фотодатчика блока фиксации оребрен- ных и неоребренных участков расположены на сортировочном рольганге перед ячейками

для накопления готовых изделии, а оси взаимодействия каждого из датчиков с изделием лежат в одной плоскости, перпендикулярной к направлению потока перемещения изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| Способ автоматического управления правкой оребренных трубных плетей | 1985 |

|

SU1400701A1 |

| Способ для управления обработкой в потоке стыков элементов непрерывной плети и устройство для его осуществления | 1985 |

|

SU1278246A1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ДЛИНЫ | 1998 |

|

RU2148789C1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ ПРОКАТА | 2004 |

|

RU2275589C2 |

| Система для регистрации параметров обработки длинномерных изделий | 1983 |

|

SU1137302A1 |

Изобретение решает задачу создания автоматизированного технологического комплекса /АТК/ по производству трубных изделий. Цель изобретения - расширение технологических возможностей и оперативный учет и контроль готовых изделий при одновременном повышении его производительности. АТК содержит вычислительное устройство 3, бункеры 4, 5 для поштучной выдачи заготовок и кассеты 9, 10 с намотанной металлической полосой, ускоряющий рольганг 6, транспортирующий рольганг 7, вдоль которого расположены установка 11 для двустороннего оребрения и установка 12 для резки полосы, а также датчик 13 фиксации заднего торца, датчик 14 начала отсчета пути, пройденного заготовкой, датчик 15 измерения пути. Датчики 13 - 15 предназначены для поиска стыка и определения места вырезки полосы. На сортировочном рольганге 8 установлены датчик 16 пути, блок 18 фиксации оребренных и неоребренных участков трубных изделий и состоит из двух фотодатчиков. Имеется также логический блок 22, предназначенный для отличия оребренного участка от неоребренного. 7 ил.

2/2

/Ч

фие.2

//X//V/X///////////X///

Фиг. 7

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1989-12-30—Публикация

1988-04-11—Подача