Изобретение относится к технологии обработки поверхности геолого-минералогических аншлифов в лабораторной практике, а также к технологии шлифовки и огранки поделочного и ювелирного камня.

Известен способ обработки минеральных объектов с помощью абразивного материала (оксид железа, оксид хрома, электрокорунд, нитрид бора, карбид кремния, алмаз и др.), в котором с целью активации процесса в состав полировочной пасты вводят различные химические добавки (например, олеиновую кислоту и двууглекислую соду). В этом способе обработки доминирует процесс механического разрушения неоднородностей обрабатываемой поверхности с помощью абразивного зерна, тогда как эффективность химического воздействия активирующих добавок невелика: при удалении абразива из полировочной пасты полировка объекта прекращается, тогда как исключение из пасты химических активаторов лишь несколько ухудшает качество полировки. Поэтому при увеличении твердости обрабатываемого минерального объекта производительность обработки уменьшается, что наблюдаем, например, при обработке алмаза.

Также известен способ абразивной шлифовки минеральных объектов (SU, авторское свидетельство 538014, кл. C 09 G 1/02, 1976), согласно которому с целью повышения производительности труда в состав связки инструмента вводят вещества, являющиеся химическими активаторами процесса.

Задачей изобретения является увеличение производительности шлифовки и полировки твердых минеральных объектов за счет увеличения эффективности химического воздействия на объект.

Указанная задача решается следующим образом: обрабатываемую поверхность минерала сначала насыщают водородом, а затем в процессе шлифовки и/или полировки используют химический активатор (ХА), способный при нагревании генерировать локальную экзотермическую реакцию, приводящую к физико-химическому разрушению поверхности минерала.

Сущность предлагаемого способа шлифовки и полировки заключается в двухэтапном воздействии на обрабатываемую поверхность:

а) подготовительный этап, связанный и диффузным и принудительным насыщением обрабатываемой поверхности водородом, что приводит к уменьшению твердости минерала на заданной глубине, которую можно варьировать в пределах 0,5-250 мкм;

б) на основном этапе действие ХА заключается в химическом и термическом разрушении подготовленной поверхности в локальных участках, где тепловой эффект механической работы абразивного зерна служит стимулятором химической реакции, разрушающей поверхность. Ингредиенты ХА выбирают из условия эффективного химического травления поверхности минерального объекта. Процентный состав смеси ХА рассчитывают по законам химической кинетики и термодинамики методом поиска экстремального выхода продуктов разрушения минерального объекта.

Для некоторых минеральных объектов оба этапа обработки можно совместить, что наиболее отчетливо проявляется при обработке алмаза.

Для осуществления предлагаемого способа выполняют следующие приемы и операции:

1. Поверхность обрабатываемого объекта насыщают водородом, что осуществляют известными способами:

а) выдерживают объект в атмосфере молекулярного водорода в условиях повышенной температуры t > 100oC и повышенного давления P > 100 атм;

б) выдерживают объект в качестве катода для его насыщения молекулярным водородом в процессе электролиза (например, воды);

в) принудительно насыщают поверхность объекта атомарным водородом в процессе бомбардировки его поверхности быстрыми 0,5 - 5 МэВ протонами или атомами водорода. Для этого используют сильноточные (плазменные) источники водородных ионов или атомов, разработанные в ускорительной технике. Верхний предел энергии 5 МэВ ограничен возникновением нежелательных ядерных реакций, нижний - уменьшением глубины насыщения до величины ≈ 1 мкм.

Газообразный водород обладает высокой диффузионной способностью; химическая активность атомарного водорода выше, чем у молекулярного ввиду того, что разрыв молекулярных связей H2 требует затраты энергии 104 ккал/моль. Степень насыщения производят до проявления визуальных изменений поверхности, связанных с образованием деффектов или из расчета удельной энергии реакции окисления запасенного водорода. Для повышения активности водородных реакций в качестве активаторов используют катализаторы Ni, Pd, вольфрамовые бронзы и др. или гидриды алюминия AlH3 и кальция CaH2, которые при нагревании генерируют атомарный водород.

2. Выбирают химический активатор - окислитель водорода (например, кислород и фтор):

а) В качестве кислородного активатора используют калиевую KNO3 или натриевую NaNO3 селитру, стабилизированную бертолетову соль KClO3 или марганцевокислый калий KMnO4, которые при нагревании выделяют кислород:

KNO3 = KNO2 + O

NaNO3 = NaNO2 + O

KClO3 = KClO2 + O

Действие кислородного активатора проявляется в термических реакциях окисления:

2H2 + O2 = 2H2O + 137 ккал

2H + O = H2O + 230 ккал

6) В качестве фторного активатора используют гидрофториды калия KF • nHF (где n = 1, 2, 3), которые при нагревании выделяют фтористый водород, а при электролизе расплава (tпл < 250 C) - фтор F. Действие фторного активатора проявляются в термических реакциях фтора с водородом и алюминием [4 и 5]:

H2 + F2 = 2HF + 130 ккал

2Al + 3F2 = 2AlF3 + 421 ккал

а также в реакции окисления кремния с образованием летучего тетрафторида кремния:

SiO2 + 4F = SiF4 + O2

Si + 4F = SiF4

SiO2 + 4HF (+влага) = SiF4 + 2H2O (поскольку многие минералы содержат кремний).

3. Выбирают термический активатор (например, Al, S, C);

a) Термический активатор Al получают при тепловом разложении гидрида алюминия. Его действие проявляется в реакции окисления с кислородом и фтором:

4Al + 3O2 = 2Al2O3 + 400 ккал

4Al + 3F2 = 2Al2O3 + 420 ккал

и в других (алюмотермических) реакциях.

6) Термический активатор сера S участвуют в реакции окисления алюминия:

2Al + 3S = Al2S3 + 170 ккал

а) Термический активатор - углерод (графит, уголь) C участвует в локальных реакциях окисления с кислородом и серой (суммарная реакция "черный порох"):

2KNO3 + 3C + S = N2 + 3CO2 + K2S + 147 ккал

В качестве термического активатора используют также (высококалорийные) высокомолекулярные углеводороды типа антрацена C14H10 (1685 ккал/моль), стеариновую кислоту C18H36O2 (2695 ккал/моль) и др.

4. Выбирают активатор окиси алюминия, способный переводить окись алюминия в растворимые соединения:

а) Пиросульфат калия K2S2O7:

Al2O3 + 3K2S2O7 = Al2(SO4)3 + 3K2SO4

6) Натрийуглекислая сода Na2CO3:

Al2O3 + Na2CO3 = 2NaAlO2 + CO2,

(поскольку многие минералы содержат Al2O3).

Термический активатор (твердое вещество) способен выделить количество удельной (локальной) энергии больше, чем газообразный химический активатор.

5. Выбирают носитель ХА, (например, аморфный Al2O4, SiO2, порошок микролита и др. ), задача которого заключается в подборе концентрации активаторов ХА относительно химического состава шлифуемого объекта, а также подавления нежелательных цепных реакций активатора.

6. Расчитывают допустимую комбинацию реакционной смеси ХА из условия согласования суммарного энергетического эффекта (с учетом возможных побочных экзотермических и эндотермических реакций и условий теплоотвода) и согласовывают суммарный энергетический эффект с энергетическими параметрами обрабатываемой поверхности. Расчетную часть ХА считают исходным вариантом смеси (ИВС), окончательный состав которой уточняют в результате эксперимента.

Выполняют в устройстве для шлифования некоторые изменения с учетом применения ХА (ИВС), например, выбирают химически устойчивый при данном ИВС абразив и материал связки абразива в абразивном инструменте и затем приступают к экспериментальному уточнению состава ХА (по измерению производительности шлифовки).

Химическая реакция между компонентами ХА и взаимодействие продуктов реакции с обрабатываемой поверхностью возникает только при достижении и локальной области шлифуемой поверхности некоторой начальной критической температуры смеси (t > 100oC для химического активатора и t > 300oC для термического). Эти условия достигаются в процессе шлифования и за счет механической работы, совершаемой рабочим инструментом при разрушении локального участка обрабатываемой поверхности (или абразива зерна) или за счет энергии электрического разряда, возбуждаемого в рабочем промежутке. В предлагаемом способе тепловой эффект работы абразивного зерна Q0 служит только в качестве механизма, запускающего действие ХА, что позволяет увеличить производительность обработки и ослабить требования к механической твердости зерна, заменив их требованием тугоплавкости и химической устойчивости к применяемой смеси ХА.

В качестве конкретного примера оценки применения ХА рассмотрим задачу шлифовки алмаза, которая представляется наиболее сложной ввиду предельной твердости минерала и идентичности используемого на практике химического состава и физической структуры обрабатываемого объекта и абразива (алмаз шлифуют алмазом).

Изучение режима обработки алмаза указывает на то, что абразивное воздействие алмазного порошка на шлифуемую поверхность алмаза (по крайней мере частично) сводится к химическому воздействию за счет локального повышения температуры, графитизации алмаза в этой области поверхности и окислению графита кислородом воздуха. Идея применения ХА (в случае алмаза) заключается в достижении аналогичного эффекта за счет локальных термических реакций в различных микроучастках обрабатываемой поверхности алмаза.

Оценку применения ХА (в случае алмаза) начинают с замены алмазного абразива неалмазным, для чего выбирают, например, электрокорунд Al2O3. В качестве химического активатора применяют гидрид алюминия AlH3 и калиевую селитру KNO3, в качестве наполнителя - аморфный Al2O3. Далее рассматривают реакции ХА типа {1}, {2}, {6}, используя компьютерную программу, которая оценивает временную зависимость теплового эффекта и выхода CO2, CO, возникающих в смеси компонент ХА (с учетом плоской геометрии и побочных реакций) для различных значений с массовой концентраций исходных компонент Pi = Pi(t) и qk = qk(t) - результирующих компонент реакции:

Q0(t) + p1 • Al2O3 + p2 •AlH3 + p3 • KNO3 + p4 • H + p5 • C = q1 • CO + q2 • CO2 + q3 • Al2O3 + .......+ Q(t)

Программа рассчитывает возможные выборы pi из условия экстремума функции: ,

,

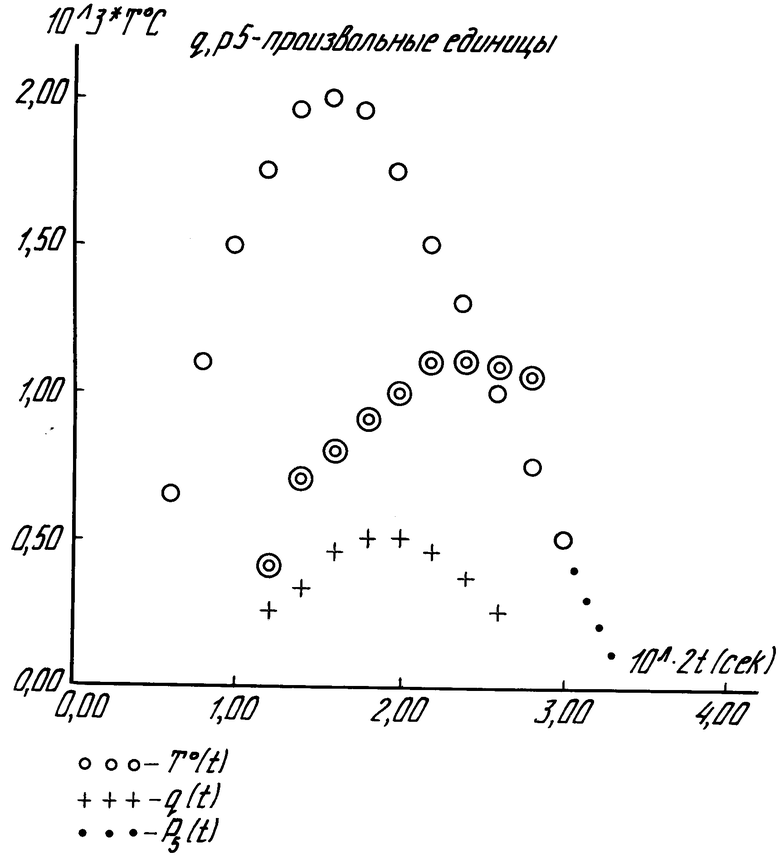

т. е. из условия максимального окисления алмаза за полное время реакции T. Так, например, один из относительных максимумов функции Φ возникает при T = 34 млс, p1(0) = 0,0722, p2(0) = 0,0637, p3(0) = 0,864, p4(0) = 0,0001, p5(0) = 0. На чертеже приведена расчетная временная зависимость исходной концентрации графита p5(t), температуры смеси T(t) и суммарного выхода газообразных продуктов q(t) = q1(t) + q2(t) для этого случая. Остаток неокисленного графита будет удален в процессе шлифовки (крестиком отмечена температура графитизации).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕХНИЧЕСКОЙ И ХУДОЖЕСТВЕННОЙ РАЗМЕТКИ ПОВЕРХНОСТИ И ОБЪЕМА МИНЕРАЛЬНЫХ ОБЪЕКТОВ (ВАРИАНТЫ) | 1998 |

|

RU2133195C1 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2021 |

|

RU2768435C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ АЛМАЗОВ | 2001 |

|

RU2211760C2 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2019 |

|

RU2734612C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТИ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 2008 |

|

RU2369473C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ НЕСКОЛЬКИХ ОГРАНЕННЫХ ДРАГОЦЕННЫХ КАМНЕЙ ИЗ СИНТЕТИЧЕСКОГО КАРБИДА КРЕМНИЯ - МУАССАНИТА | 2010 |

|

RU2434083C1 |

| Алмазная абразивная суспензия | 1991 |

|

SU1781271A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

| Способ ориентированной механической обработки кремниевых изделий | 1980 |

|

SU1023452A1 |

Изобретение может быть использовано при обработке поверхностей геолого-минералогических аншлифов в лабораторных условиях, а также при шлифовке и полировке поделочного и ювелирного камня. Обрабатываемую поверхность минерала предварительно насыщают водородом, а затем используют химический активатор (ХА). При этом ХА выбирают из условия генерирования им локальной экзотермической реакции, которая приводит к физико-химическому разрушению обрабатываемой поверхности. 1 ил.

Способ абразивной шлифовки и полировки минеральных объектов, при котором используют химический активатор, отличающийся тем, что обрабатываемую поверхность минерала предварительно насыщают водородом, а химический активатор выбирают из условия генерирования им локальной экзотермической реакции, приводящей к физико-химическому разрушению обрабатываемой поверхности.

| SU, авторское свидетельство, 538014, C 09 G 1/02, 1976. |

Авторы

Даты

1998-05-20—Публикация

1995-12-19—Подача