Изобретение относится к области технологии обработки поверхности геолого-минералогических аншлифов в лабораторной практике, а также к технологии шлифовки и огранки поделочного и ювелирного камня.

Аналогом изобретения является способ художественной обработки стекла (и кварца) растворами и парами плавиковой кислоты [1].

Согласно этому способу химически активный агент направляют на локальный участок поверхности обрабатываемого минерального объекта (стекла или кварца), где происходит его химическая реакция с поверхностью объекта. После чего химически связанные продукты отходов обработки с поверхности удаляют.

Такой способ не пригоден для разметки минеральных объектов, обладающих высокой химической устойчивостью, например, драгоценных камней и кристаллов типа алмаза, сапфира или синтетического аналога алмаза - окиси циркония и др.

Прототипом изобретения является способ шлифовки и резки минеральных объектов (и алмаза) с помощью пучка быстрых атомных частиц, например, электронов [2] . В этом способе кристаллическую структуру минерального объекта (например, алмаза) сначала разрушают за счет кинетической энергии быстрых электронов (тормозные потери), а затем испаряют материал в локальной области действия электронного пучка.

Производительность такого способа обработки и разметки минеральных объектов ограничена за счет высокой температуры удаляемых газообразных отходов (>4000oC для алмаза), что связано как с нерациональностью расходов энергии электронного пучка, так и с осаждением этих отходов на кристалл в непосредственной близости к области воздействия пучка (расходы энергии на переиспарение). Такое же явление имеет место в известном способе обработки алмаза с помощью фотонов лазерного пучка [2, 3].

Вследствие малой производительности известных способ обработки разметка алмазной поверхности (нанесение на плоскость надписи, изображения) с высокой плотностью информации весьма затруднительна. Другой недостаток известных способов обработки проявляется в зависимости производительности обработки от кристаллографической ориентации обрабатываемой плоскости [2], что затрудняет изготовление, например, алмазных деталей цилиндрической формы.

Задачей изобретений является увеличение производительности технической и художественной разметки поверхности и объема минеральных объектов за счет химического воздействия на поверхность и объем, а также за счет увеличения эффективности удаления газообразных отходов обработки и выравнивания производительности химического воздействия на минеральный объект по его различным кристаллографическим направлениям.

Поставленная цель достигается тем, что минеральный объект закрепляют внутри вакуумной камеры с ионно-плазменным источником и ориентируют относительно пучка быстрых атомных частиц, в качестве которых используют протоны или атомы водорода, при этом для обработки плоскости выполняют растровую строчную развертку указанного пучка с модуляцией его интенсивности или скорости развертки по заданному изображению, а для достижения объемной обработки по типу токарной выполняют вращение минерального объекта - заготовки с модуляцией интенсивности или скорости развертки пучка по заданной форме образующей изготавливаемой детали с цилиндрической (или эллиптической) симметрией.

Вместе с тем, вращая минеральный объект, определяют интенсивность выделения газообразных углеводородов и ее зависимость от ориентации пучка к различным кристаллографическим направлениям минерального объекта, после чего по этой зависимости методом обратной связи воздействуют на интенсивность пучка или скорость его развертки по форме заданной образующей для достижения цилиндрической (или эллиптической) симметрии изготавливаемой детали (вариации осевой симметрии задают глубиной осуществляемой обратной связи).

Для осуществления производительной технической и художественной разметки алмазной плоскости осуществляют бомбардировку поверхности алмаза протонным пучком или пучком атомов водорода с энергией 0,02 - 1,0 кэВ, получаемым с помощью ионно-плазменных источников [4, 5]. Нижний предел энергии частиц в пучке 0,02 кэВ ограничен энергией химической связи в алмазе, верхний - проявлением нежелательных процессов физического распыления материала, а также возможностью образования под обрабатываемой поверхностью газовых полостей (с частичным разрушением поверхности).

Сущность предлагаемого способа шлифовки и полировки алмазов заключается в том, что энергетика пучка быстрых протонов или атомов водорода в сочетании с химическим взаимодействием водорода с углеродом приводит к разрушению кристаллической решетки и разрыву химических углерод-углеродных связей, например, в алмазе с образованием летучих углеводородов:

2C + H2 = C2H2; C + 2H2 = CH4 и др. (1)

Пары углеводородов необратимо уносят с поверхности обрабатываемого объекта некоторую часть его атомов, химически связанных водородом (например, атомов углерода при обработке алмаза или атомов кислорода при обработке окиси циркония). Газообразные продукты отходов обработки удаляют в процессе вакуумной откачки.

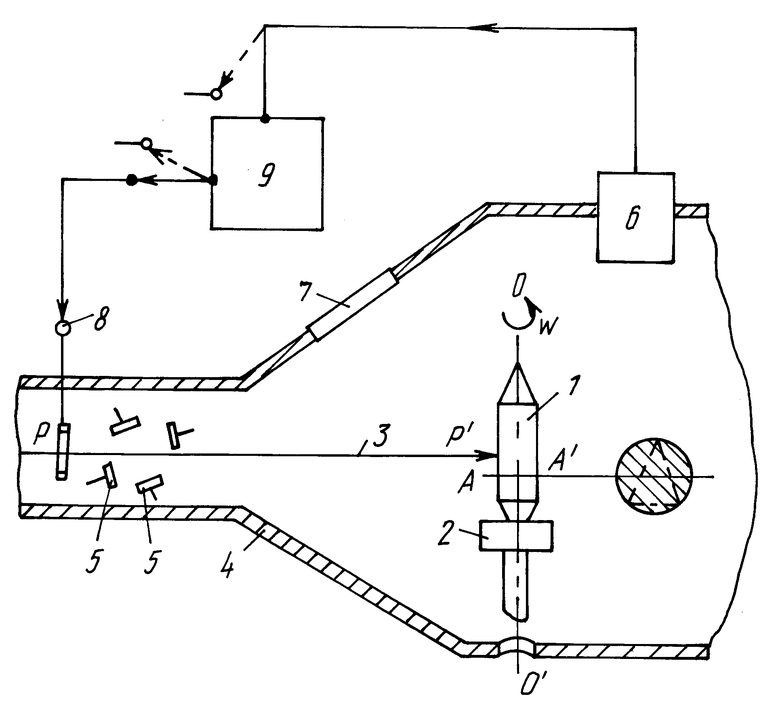

Нанесение технической и художественной разметки на поверхность алмаза выполняют в следующем порядке (показано на чертеже).

Алмазную заготовку 1 закрепляют на держателе 2 и ориентируют обрабатываемую поверхность заготовки перпендикулярно оси pp' протонного (или водородного) пучка 3 внутри вакуумной камеры 4 ионно-плазменного источника [4,5].

Выбирают и фиксируют диаметр протонного пучка как инструмента разметки поверхности. Нижний предел диаметра d>1 мкм ограничен техническими возможностями фокусировки пучка [5], а верхний - d<10 мм ограничен требуемой плотностью изображения на заданной поверхности (и характером наносимого изображения). Наивысшее линейное разрешение наносимого изображения (в отсутствие вибрации держателя 2 и при условии стабильности диаметра пучка) оценивается по заданному диаметру пучка d<10 мкм, тогда как разрешение по глубине, "по припуску", определяют по уровню стабилизации пучка и по точности воспроизводимости скорости травления поверхности, что может составлять гораздо меньшую величину (0,1 - 1,0 мкм). При уменьшении скорости травления до <10-3-10-4 мм3/с ошибка в величине "припуска" составляет 0,1 - 0,01 мкм, т. е. меньше оптической длины волны (0,4 - 0,7 мкм), так что такой режим обработки уже следует рассматривать как процесс полировки.

Сплошную шлифовку и полировку плоского участка поверхности минерала выполняют с помощью широкого пучка протонов или атомов водорода и, например, металлического коллиматора (маски), обеспечивающего требуемую фигурную форму обрабатываемого участка.

Включают пучек протонов и совершают растровую развертку движения пучка 3 по поверхности заготовки (например, с помощью системы электростатических пластин. Измеряют интенсивность U0 выделения газообразных углеводородов (например, CH4) по сигналу датчика 6 газоанализатора [6], амплитуда сигнала которого пропорциональна интенсивности пучка (и может быть прокалибрована в единицах скорости травления поверхности).

Затем устанавливают исходную калибровочную интенсивность пучка U0. Величину U0 выбирают визуально, наблюдая за обрабатываемой поверхностью в оптический бинокуляр через окно 7. Нижний предел U0 ограничен из условия обеспечения режима обработки соответствующего полировке, а верхний предел ограничен наблюдением появления строк растрового движения пучка. Эту операцию выполняют достаточно быстро, чтобы не повредить обрабатываемый алмаз, либо используют для фиксации положения и калибровки интенсивности пучка специальный технический калибровочный алмаз.

Включают растровое движение пучка с калиброванной средней интенсивностью U0 и модулируют интенсивность пучка или скорость его развертки по заданному изображению, осуществляя модуляцию, например, на основе сигналов изображения, полученного на компьютере. В этом случае частоту развертки и последовательность амплитуд сигналов модуляции пучка 3 задают автоматически. Время обработки расчитывают исходя из (среднего) калибровочного значения заданной интенсивности U0, оценивая готовность процесса визуально с помощью бинокуляра, направленного на заготовку через смотровое окно 7. Типичные значения средней скорости травления алмаза составляют >10-3-10-2 мм3/с, где нижний предел ограничен уменьшением производительности обработки, а верхний - техническими возможностями ионно-плазменного источника и условиями охлаждения заготовки 1 в держателе 2.

Для выполнения объемной обработки (шлифовки и полировки) алмаза по типу токарной обработки также используют бомбардировку его поверхности протонным пучком (или пучком атомов водорода) с энергией 0,02 - 1,0 кэВ, получаемым с помощью ионно-плазменных источников [4, 5], которые обеспечивают скорость травления (обработки) алмаза U0>10-3-10-2 мм3/с. Объемную обработку алмаза по типу токарной обработки выполняют в следующем порядке (показано на чертеже):

Алмазную заготовку 1 закрепляют на держателе 2 и вращают вокруг оси OO' перпендикулярно оси PP' протонного пучка 3 (или пучка атомов водорода) с угловой скоростью W внутри вакуумной камеры 4 ионно-плазменного источника. Устанавливают необходимый диаметр пучка и устанавливают калибровочную интенсивность пучка U0. Скорость вращения заготовки W оценивают исходя из задаваемого уровня скорости травления U0 и допустимой погрешности Δd:

Одновременно с вращением заготовки 1 осуществляют линейное сканирование алмазной поверхности (выполняют однострочную развертку пучка) пучком 3 вдоль оси вращения OO'.

Непрерывно измеряют зависимость интенсивности выделения углеводородов (продуктов химической реакции типа (1) от угла поворота кристалла вокруг оси OO', т.е. измеряют изменение скорости травления U0(ϕ) в функции от кристаллографической ориентации алмазной заготовки относительно пучка 3. Это измерение выполняют с помощью одного из типов датчиков 6 - газовых анализаторов [6].

Выходной сигнал с газового анализатора подают на управляющий интенсивностью пучка 3 электрод 8 через цепочку обратной связи 9.

Включают вращение заготовки 1 и датчик с цепочкой отрицательной обратной связи 9, которые управляют интенсивностью пучка 3 в зависимости от скорости травления заготовки 1. При этом модуляция интенсивности пучка 3 компенсирует зависимость скорости травления от угла поворота ϕ заготовки 1 вокруг оси OO'.

Наблюдение за процессом обработки выполняют с помощью бинокуляра через смотровое окно 7, периодически отключая пучок 3 для контрольных замеров детали.

Полировку детали выполняют при пониженной скорости травления.

Изменяя скорость сканирования пучка вдоль оси OO' и комбинируя эти изменения с вариациями режима вращения (совершая, например, возвратно-колебательные повороты заготовки вдоль заданного с помощью угла направления или вокруг пучка направлений заданного углами  n = 1, 2, 3 ....) получают значительное разнообразие форм деталей, изготовление которых известными способами из алмаза выполнить не удается.

n = 1, 2, 3 ....) получают значительное разнообразие форм деталей, изготовление которых известными способами из алмаза выполнить не удается.

При художественной разметке плоскости минерала особую роль играет стабильность интенсивности обрабатывающего пучка. Стабилизацию интенсивности пучка также выполняют с помощью датчика газовых анализаторов и цепочки обратной связи 9 согласно схеме на чертеже.

Известный случай художественной обработки алмазной плоскости описан в [7] . Обработка выполнена способом "алмаз по алмазу" в течение нескольких десятков лет.

Предлагаемый способ может обеспечить в течение 1 часа выполнение рельефного художественного изображения высокой плотности, например, перенесение фотографического изображения на алмазную плоскость по схеме: оптическое сканирование изображения с перенесением его в компьютер, изменение масштаба изображения, воспроизведение изображения с помощью протонного пучка. Ввиду высокой твердости алмаза такое изображение может сохраняться в течение весьма продолжительного времени (например, несколько тысяч лет).

Предлагаемый способ может быть использован в тех случаях, когда возможна химическая реакция между протонами (атомами водорода) и материалом объекта, как это имеет место, например, в случае реакции восстановления водородом металлического циркония из окиси циркония и др. В некоторых минералах, согласно химическому составу поверхности минерала, выбирают другие бомбардирующие атомные частицы (атомы кислорода, серы, галогенов и пр.), способные активно взаимодействовать с поверхностью.

Литература

1. Популярная библиотека химических элементов, т.1, М.: Наука, 1983, с. 137.

2. Еприфанов В.И., Песина А.Я., Зыков Л.В. Технология обработки алмазов в бриллианты. М.: Высшая школа, 1987.

3. Смирнова В. Лазерные кратеры в алмазной пленке, ж. Наука и жизнь, 1989, N 9, с. 154 - 155.

4. Баткин В. И. , Гетманов В.Н., Савченко О.Я. Повышение яркости пучка дугового источника протонов. ПТЭ, 1,1984, с. 44 - 48.

5. Андрианов С.Н., Дымников А.Д., Осетинский Г.М. Система формирования протонных пучков микронных размеров. ПТЭ, 1, 1982, с. 39 - 40.

6. Данилин Б. С. , Киреев В.Ю., Каплин В.А., Врублевский Э.М. Контроль процессов травления материалов в низкотемпературной газоразрядной плазме (обзор). ПТЭ, 1, 1982, с. 13 - 29.

7. Ферсман А.Е., Алмаз "Шах" // изд. АН СССР, серия "Классики науки", с. 451 - 466, 1955.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВКИ И ПОЛИРОВКИ МИНЕРАЛЬНЫХ ОБЪЕКТОВ | 1995 |

|

RU2111104C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ АЛМАЗОВ | 2001 |

|

RU2211760C2 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2019 |

|

RU2734612C1 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2021 |

|

RU2768435C1 |

| СИНТЕТИЧЕСКИЙ CVD АЛМАЗ | 2010 |

|

RU2516574C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ВИХРЕВОЙ ОБРАБОТКИ КРИСТАЛЛОВ | 2014 |

|

RU2576275C1 |

| КОНТРОЛИРУЕМОЕ ОБРАЗОВАНИЕ ДИСЛОКАЦИЙ В МОНОКРИСТАЛЛИЧЕСКОМ СИНТЕТИЧЕСКОМ АЛМАЗНОМ МАТЕРИАЛЕ | 2011 |

|

RU2550197C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ, ПОЛУЧЕННЫЙ ХОГФ, СИНТЕТИЧЕСКИЙ АЛМАЗНЫЙ МАТЕРИАЛ | 2012 |

|

RU2575205C1 |

| КАНТИЛЕВЕР С ВИСКЕРНЫМ ЗОНДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2275591C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗНЫЙ СЛОЙ БОЛЬШОЙ ТОЛЩИНЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДРАГОЦЕННЫЕ КАМНИ, ИЗГОТАВЛИВАЕМЫЕ ИЗ ЭТОГО СЛОЯ | 2001 |

|

RU2287028C2 |

Изобретения относятся к технологии обработки поверхности и объема геолого-минералогических аншлифов, а также к технологии обработки поделочного и ювелирного камня. Минеральный объект закрепляют внутри вакуумной камеры с ионно-плазменным источником и ориентируют относительно пучка быстрых атомных частиц, в качестве которых используют протоны или атомы водорода. При этом выполняют растровую строчную развертку указанного пучка с модуляцией его интенсивности или скорости развертки по заданному изображению. Вместе с тем предусмотрен вариант, когда дополнительно минеральный объект вращают, определяют интенсивность выделения газообразных углеводородов и ее зависимость от ориентации пучка по отношению к различным кристаллографическим направлениям минерального объекта. После чего по этой зависимости методом обратной связи модулируют интенсивность пучка или скорость его развертки по заданному изображению. В результате достигается значительное увеличение производительности обработки минеральных объектов, в том числе и алмаза. 2 с. и 2 з.п. ф-лы, 1 ил.

| Епифанов В.И | |||

| и др | |||

| Технология обработки алмазов в бриллианты | |||

| - М.: Высшая школа, 1982, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| 0 |

|

SU357086A1 | |

| SU 229068 A, 17.10.68 | |||

| Способ обработки кристаллов | 1978 |

|

SU727469A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| EP 0215960 A2, 01.04.87 | |||

| Фотоколориметрический газосигнализатор | 1972 |

|

SU446811A1 |

| US 4392476 A, 12.07.83. | |||

Авторы

Даты

1999-07-20—Публикация

1998-02-11—Подача